(54) ПЕЧЬ ДЛЯ ТЕРМООБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанная печь | 1978 |

|

SU779775A1 |

| Барабанная печь | 1979 |

|

SU805036A1 |

| Барабанная печь | 1980 |

|

SU951044A1 |

| Барабанная печь | 1979 |

|

SU798459A1 |

| Устройство для термообработки комкующегося продукта | 1981 |

|

SU1000712A1 |

| Устройство для термообработки комкующегося продукта | 1981 |

|

SU998826A1 |

| Барабанная печь | 1980 |

|

SU1016650A1 |

| Барабанная печь для термообработки деталей | 1980 |

|

SU943506A2 |

| Вращающаяся электрическая печь для производства порошкообразного материала | 1980 |

|

SU896356A1 |

| УНИВЕРСАЛЬНЫЙ СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ В СЕКЦИОННОМ АППАРАТЕ БАРАБАННОГО ТИПА С ПРОХОДНЫМИ ОТВЕРСТИЯМИ В ПЕРЕГОРОДКАХ МЕЖДУ СЕКЦИЯМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2364451C1 |

1

Изобретение относится к термической обработке мелких деталей и сыпучего порошкообразного материала, имеющего склонность к комкованию, и может быть использовано в подшипниковой, машиностроительной, химическрй и других отраслях промышленности.

Известна барабанная печь, содержащая механизмы загрузки и выгрузки, нагревательную камеру, внутри которой находится активная часть вращательного барабана 1

Для транспортирования деталей барабан снабжен внутренней архимедовой спиралью.

Недостатком такой конструкции является сложность изготовления барабана с внутренней архимедовой спиралью. При изготовлении литого барабана на витках спирали и на оболочке барабана образуются различные раковины и наплывы, вызванные трудностью формирования модели. Устранить эти дефекты литья практически невозможно. При изготовлении сварного барабана между оболочкой барабана и витками спирали, а также между самими витками неизбежны зазоры. Все эти дефекты нарушают транспортирование по барабану деталей, особенно мелких, что приводит к их браку.

Наиболее близкой к предлагаемой является печь для термообработки, содержащая нагревательную камеру и наклонно установленный вращающийся с кольцевыми диафрагмами барабан на внутренней стенке, механизмы загрузки и выгрузки 2.

Недостатками такой печи является неравномерное время термообработки деталей или же порошкообразного продукта,

10 вызванное образованием у основания каждой перегородки нетранспортируемых объемов деталей или же порошкообразного продукта, а также прокатывание в сторону выгрузки обрабатываемых деталей в устройстве тел вращения или же скомкованного в

15 форме шара порошкообразного продукта.

Указанные недостатки не позволяют использовать устройство для термообработки деталей. При обработке порошкообразного продукта, имеющего склонность к комкованию, в таком устройстве значительно снижается производительность, так как необходимо периодически останавливать печь и производить чистку барабана.

Цель изобретения - обеспечение равномерного перемещения по длине барабана деталей при обеспечении заданного времени термообработки.

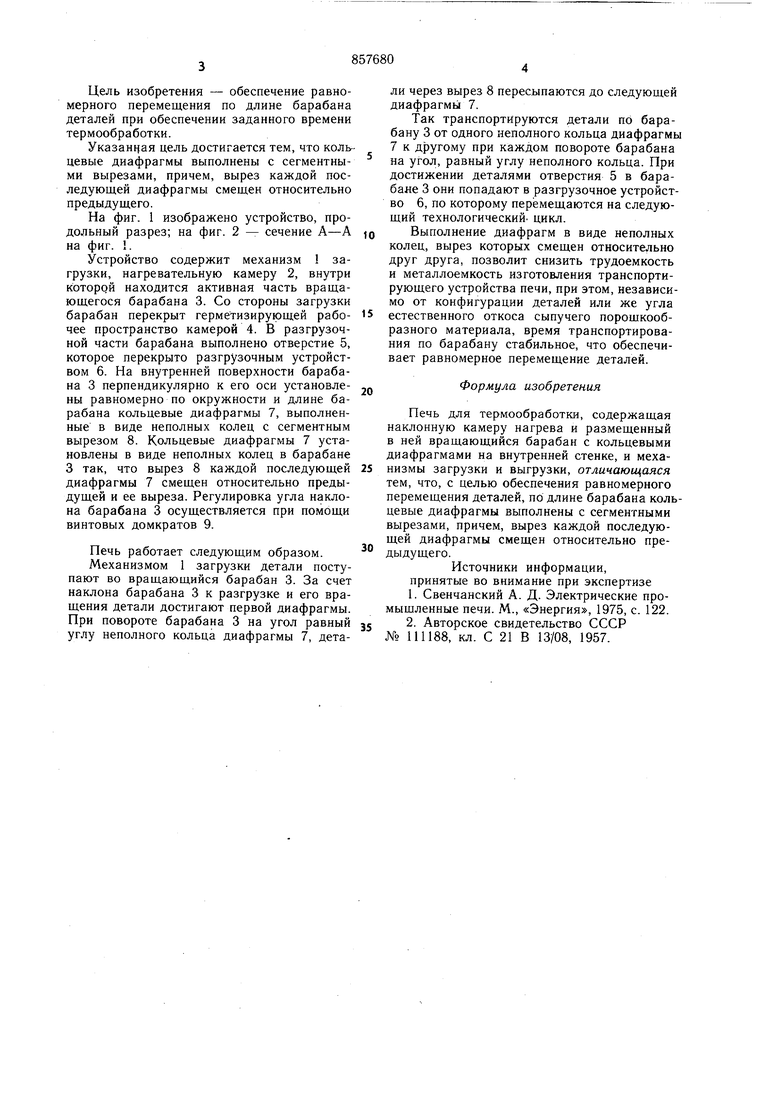

Указанная цель достигается тем, что кольцевые диафрагмы выполнены с сегментными вырезами, причем, вырез каждой последующей диафрагмы смещен относительно предыдущего.

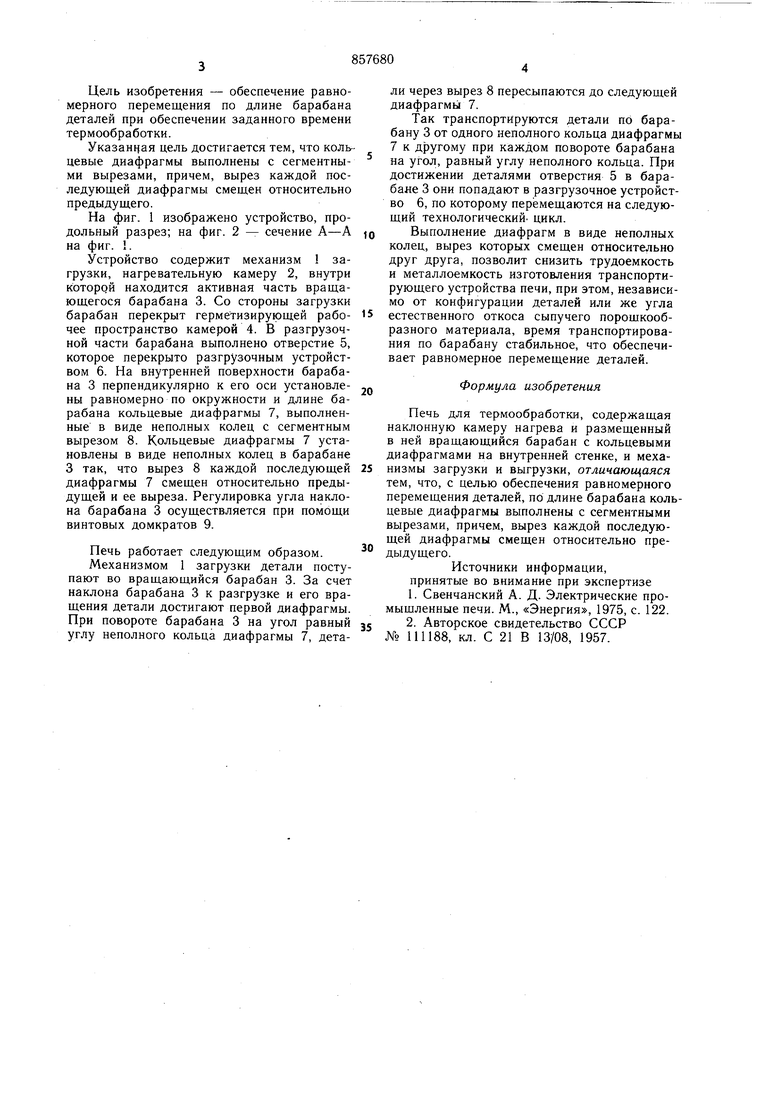

На фиг. 1 изображено устройство, продольный разрез; на фиг. 2 - сечение А-А на фиг. .

Устройство содержит механизм загрузки, нагревательную камеру 2, внутри которой находится активная часть вращающегося барабана 3. Со стороны загрузки барабан перекрыт герметизирующей рабочее пространство камерой 4. В разгрузочной части барабана выполнено отверстие 5, которое перекрыто разгрузочным устройством 6. На внутренней поверхности барабана 3 перпендикулярно к его оси установлены равномерно по окружности и длине барабана кольцевые диафрагмы 7, выполненные в виде неполных колец с сегментным вырезом 8. Кольцевые диафрагмы 7 установлены в виде неполных колец в барабане 3 так, что вырез 8 каждой последующей диафрагмы 7 смещен относительно предыдущей и ее выреза. Регулировка угла наклона барабана 3 осуществляется при помощи винтовых домкратов 9.

Печь работает следующим образом.

Механизмом 1 загрузки детали поступают во вращающийся барабан 3. За счет наклона барабана 3 к разгрузке и его вращения детали достигают первой диафрагмы. При повороте барабана 3 на угол равный углу неполного кольца диафрагмы 7, детали через вырез 8 пересыпаются до следующей диафрагмы 7.

Так транспортируются детали по барабану 3 от одного неполного кольца диафрагмы 7 к другому при каждом повороте барабана на угол, равный углу неполного кольца. При достижении деталями отверстия 5 в барабане 3 они попадают в разгрузочное устройство 6, по которому перемещаются на следующий технологический цикл.

Выполнение диафрагм в виде неполных колец, вырез которых смещен относительно друг друга, позволит снизить трудоемкость и металлоемкость изготовления транспортирующего устройства печи, при этом, независимо от конфигурации деталей или же угла естественного откоса сыпучего порошкообразного материала, время транспортирования по барабану стабильное, что обеспечивает равномерное перемещение деталей.

Формула изобретения

Печь для термообработки, содержащая наклонную камеру нагрева и размещенный в ней вращающийся барабан с кольцевыми диафрагмами на внутренней стенке, и механизмы загрузки и выгрузки, отличающаяся тем, что, с целью обеспечения равномерного перемещения деталей, по длине барабана кольцевые диафрагмы выполнены с сегментными вырезами, причем, вырез каждой последующей диафрагмы смещен относительно предыдущего.

Источники информации,

принятые во внимание при экспертизе

.1

Авторы

Даты

1981-08-23—Публикация

1979-12-28—Подача