1

Изобретение относится к прокатному производству и может быть применено при производстве заготовок и проката из черных и цветных металлов и сплавов, однако преимущественно применение его целесообразно в области производства заготовок из малопластичных труднодеформируемых металлов и сплавов.

Известны способы деформации металлов, при которых изменение формы заготовки происходит обжатием ее валками, перемещающимися вдоль заготовки с одновременным постепенным сближением рабочих поверхностей деформирующего инструмента к оси заготовки. Валки, обжимающие заготовку, соверщают возвратно-поступательное и качательное движения. Деформация заготовки идет при этом с образованием на ней конуса деформации длиной, значительно превыщающей длину зон деформаций (длину мгновенных очагов деформации). Обжатия осуществляются периодически и периодически заготовке дается движение подачи. Этими способами достигаются значительные вытяжки (5-6 и более) за проход. Заготовка симметрично обжимается несколькими рядами (парами)

неприводных рабочих валков, совершающих плоское движение, которое складывается из движения оси валка по замкнутой траектории, вытянутой вдоль оси прокатки и качательного движения валка, которое вызывается при рабочем ходе валка контактными силами трения между заготовкой и валком, а при холостом ходе поворот валков в исходное положение происходит принудительно (под действием пружин). Движение

,Q пар валков смещено по времени (по фазе) 1 и 2.

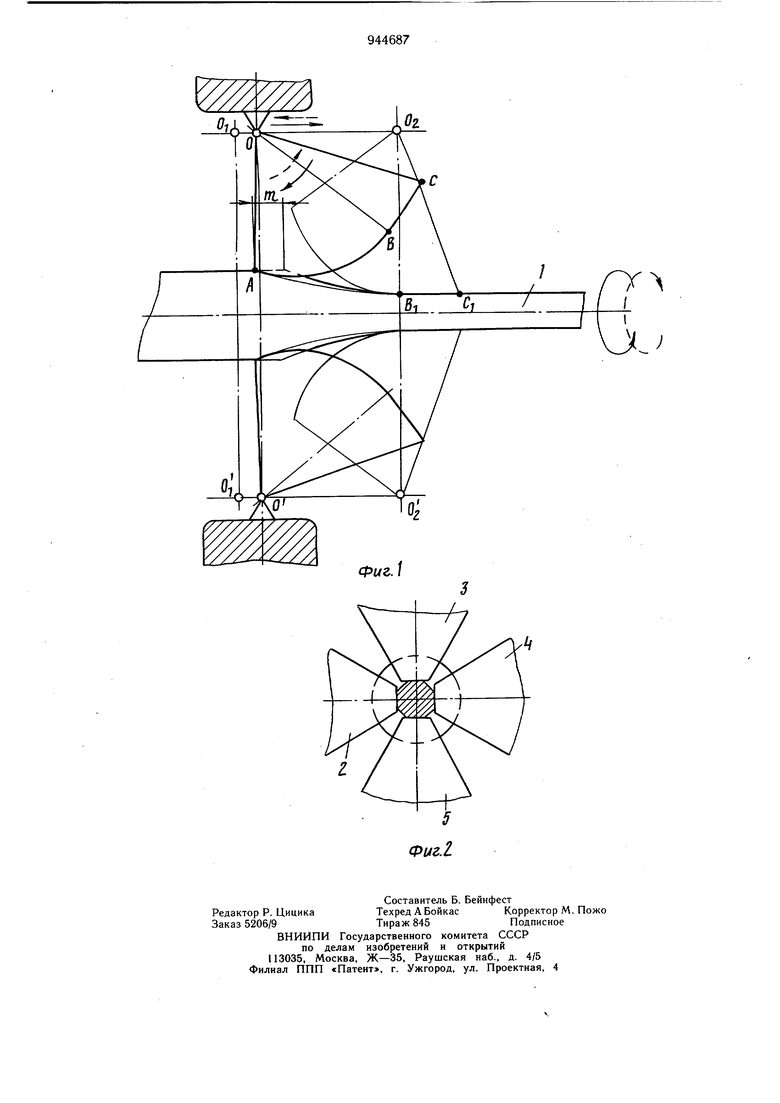

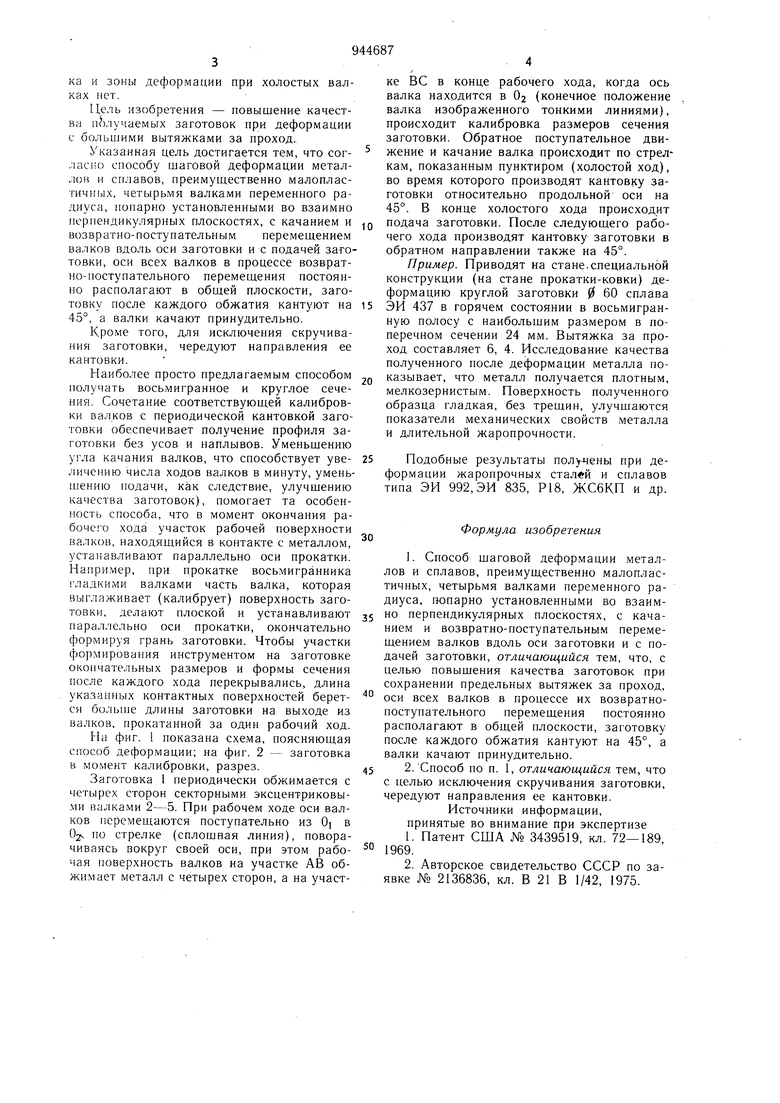

Однако взаимное смещение пар валков вызывает, как показало исследование формоизменения металла, значительную неравномерность деформации по сечению заготовки, что неблагоприятно сказывается на качестве получаемых заготовок, особенно для металлов и сплавов с низкой пластичностью. В этом случае не может быть достигнута наиболее благоприятная для повышения тех2Q нологической пластичности схема трехосного сжатия металла в деформируемом объеме. Обжатие заготовки холостыми валками при перемещении осей валков приводит к появлению в ней растягивающих осевых усилий. Жесткой связи между положением оси валка и зоны деформации при холостых валках нет. Цель изобретения - повышение качества получаемых заготовок при деформации с большими вытяжками за проход. Указанная цель достигается тем, что сог.ласно способу шаговой деформации металлов и сплавов, преимущественно малопластичп1 1х, четырьмя валками переменного радиуса, попарно установленными во взаимно перпендикулярных плоскостях, с качанием и возвратно-поступательным пере.мещением валков вдоль оси заготовки и с подачей заготовки, оси всех валков в процессе возвратно-поступательного перемещения постоянно располагают в общей плоскости, заготовку после каждого обжатия кантуют на 45°, а валки качают принудительно. Кроме того, для исключения скручивания заготовки, чередуют направления ее кантовки. Наиболее просто предлагаемым способом получать восьмигранное и круглое сечения. Сочетание соответствующей калибровки валков с периодической кантовкой заготовки обеспечивает получение профиля заготовки без усов и наплывов. Уменьшению угла качания валков, что способствует увеличению числа ходов валков в минуту, уменьшению подачи, как следствие, улучшению качества заготовок), помогает та особенность способа, что в момент окончания рабочего хода участок рабочей поверхности валкоЕ, находящийся в контакте с металлом, устанавливают параллельно оси прокатки. Например, при прокатке восьмигранника гладкими валками часть валка, которая выглаживает (калибрует) поверхность заготовки, делают плоской и устанавливают параллсльно оси прокатки, окончательно формируя грань заготовки. Чтобы участки формирования инструментом на заготовке окончательных размеров и формы сечения после каждого хода перекрывались, длина указанных контактных поверхностей берется больн1е длины заготовки на выходе из валков, прокатанной за один рабочий ход. На фиг. 1 показана схема, поясняющая способ деформации; на фиг. 2 - заготовка в момент калибровки, разрез. Заготовка 1 периодически обжимается с четырех сторон секторными эксцентриковыми ва гками 2-5. При рабочем ходе оси валков перемещаются поступательно из 0| в 024 по стрелке (сплошная линия), поворачиваясь вокруг своей оси, при этом рабочая поверхность валков на участке АВ обжимает металл с четырех сторон, а на участке ВС в конце рабочего хода, когда ось валка находится в 02 (конечное положение валка изображенного тонкими линиями), происходит калибровка размеров сечения заготовки. Обратное поступательное движение и качание валка происходит по стрелкам, показанным пунктиром (холостой ход), во время которого производят кантовку заготовки относительно продольной оси на 45°. В конце холостого хода происходит подача заготовки. После следующего рабочего хода производят кантовку заготовки в обратном направлении также на 45°. Пример. Приводят на стане.специальной конструкции (на стане прокатки-ковки) деформацию круглой заготовки 0 60 сплава ЭЙ 437 в горячем состоянии в восьмигранную полосу с наибольшим размером в поперечном сечении 24 мм. Вытяжка за проход составляет 6, 4. Исследование качества полученного после деформации металла показывает, что металл получается плотным, мелкозернистым. Поверхность полученного образца гладкая, без трещин, улучшаются показатели механических свойств металла и длительной жаропрочности. Подобные результаты получены при деформации жаропрочных сталей и сплавов типа ЭЙ 992, ЭЙ 835, Р18, ЖС6КП и др. Формула изобретения 1. Способ шаговой деформации металлов и сплавов, преимущественно малопластичных, четырьмя валками пере.менного радиуса, попарно установленными во взаим перпендикулярных плоскостях, с качанием и возвратно-поступательным перемещением валков вдоль оси заготовки и с подачей заготовки, отличающийся тем, что, с целью повышения качества заготовок при сохранении предельных вытяжек за проход, оси всех валков в процессе их возвратнопоступательного перемещения постоянно располагают в общей плоскости, заготовку после каждого обжатия кантуют на 45°, а валки качают принудительно. 2.Способ по п. 1, отличающийся тем, что с целью исключения скручивания заготовки, чередуют направления ее кантовки. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3439519, кл. 72-189, 1969. 2.Авторское свидетельство СССР по заявке № 2136836, кл. В 21 В 1/42, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатно-ковочный стан | 1980 |

|

SU937067A1 |

| СПОСОБ МНОГОНИТОЧНОЙ ПЕРИОДИЧЕСКОЙ ПРОКАТКИ ТРУБ | 2009 |

|

RU2403107C1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2002 |

|

RU2212290C1 |

| СПОСОБ АСИММЕТРИЧНОЙ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2010 |

|

RU2401170C1 |

| Способ шаговой прокатки | 1988 |

|

SU1537336A1 |

| ВАЛОК ДЛЯ ШАГОВОЙ ПРОКАТКИ КВАДРАТНЫХ ПОЛОС | 1991 |

|

RU2006300C1 |

| Способ шаговой прокатки | 1975 |

|

SU622515A1 |

| Прокатно-ковочный стан | 1978 |

|

SU806177A1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК | 2003 |

|

RU2238808C1 |

| СПОСОБ ПРОИЗВОДСТВА КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2087216C1 |

Авторы

Даты

1982-07-23—Публикация

1975-12-12—Подача