Изобретение относится к прокатному производству, в частности к шаговой прокатке квадратных полос, преимущественно из малопластичных металлов и сплавов с большими вытяжками за проход.

Известны секторные валки с последовательно расположенными обжимными и калибрующим участками, на которых выполняют V-образный ручей с постоянной шириной и высотой [1] .

Недостатком данного валка является низкая производительность.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является валок для прокатки квадратных полос, включающий последовательно расположенные деформирующий участок, участок разделения и участок калибровки [2] . Участок разделения среднего ручья выполнен с переменной глубиной и шириной вреза.

Однако и при применении этого валка для прокатки квадратных заготовок в одном ручье (в среднем) также невозможно производить прокатку с большими вытяжками.

Целью изобретения является повышение производительности за счет увеличения вытяжки полосы за проход.

Это достигается тем, что в известном валке для прокатки квадратных полос, включающем холостой участок и рабочий участок, на котором последовательно расположены обжимной участок ручья с переменной глубиной и шириной вреза, выполненный эксцентрично оси поворота валка, и калибрующий участок с постоянной глубиной и шириной вреза, выполненный концентрично оси поворота валка, согласно изобретению на обжимном участке ручей выполнен в виде равнобочной трапеции с углом между сторонами, равным π/2, причем ее меньшее основание по дну ручья выполнено монотонно изменяющимся от значения, равного (2 - 2)h, где h - глубина ручья в начале обжимного участка, до значения, равного ширине дна ручья на калибрующем участке.

- 2)h, где h - глубина ручья в начале обжимного участка, до значения, равного ширине дна ручья на калибрующем участке.

При шаговой прокатке на полосе образуется конус деформации, сечение которого монотонно уменьшается от исходного профиля до готового. При прокатке квадратных полос заявляемым валком заготовка перед каждым очередным обжатием кантуется на угол π/2 и перемещается вдоль по оси прокатки на величину подачи. Поэтому углы с фасками, полученные на конусе деформации по дну ручья при предыдущем обжатии, оказываются в разъемах между валками, причем, в любом сечении ручья на обжимном участке его ширина на бочке оказывается больше ширины полосы на всем протяжении монотонно уменьшающегося конуса деформации. Благодаря этому металл при обжатии не выходит в разъем между валками и на полосе не происходит образование заусенцев ("усов").

Высота ручья в начале обжимного участка определяется на валке исходя из размера заготовки.

Таким образом, применение валка с трапецеидальным ручьем, высота и ширина которого монотонно уменьшается, и наличие кантовки полосы позволяет получать квадратные полосы с большой вытяжкой и, следовательно, повысить производительность процесса шаговой прокатки.

Изменение ширины дна ручья в начале обжимного участка от значения (2 - 2)h, где h - глубина ручья в начале обжимного участка в ту или другую сторону ведет к неодновременному контакту полосы со стенками и дном калибра. Если ширина дна ручья больше, чем (2

- 2)h, где h - глубина ручья в начале обжимного участка в ту или другую сторону ведет к неодновременному контакту полосы со стенками и дном калибра. Если ширина дна ручья больше, чем (2 - 2)h, то существенно ухудшаются условия захвата полосы валками, поскольку в этом случае боковые стенки ручья не контактируют с металлом (не участвуют в захвате полосы). Для надежного захвата (при точечном контакте полосы с валками) необходимо уменьшить сечение заготовки или величину обжатия.

- 2)h, то существенно ухудшаются условия захвата полосы валками, поскольку в этом случае боковые стенки ручья не контактируют с металлом (не участвуют в захвате полосы). Для надежного захвата (при точечном контакте полосы с валками) необходимо уменьшить сечение заготовки или величину обжатия.

Если ширина дна ручья меньше чем (2 - 2)h, происходит переполнение калибра уже на стадии захвата полосы валками.

- 2)h, происходит переполнение калибра уже на стадии захвата полосы валками.

Чтобы исключить переполнение калибра, уменьшают сечение исходной заготовки, что также ведет к снижению производительности.

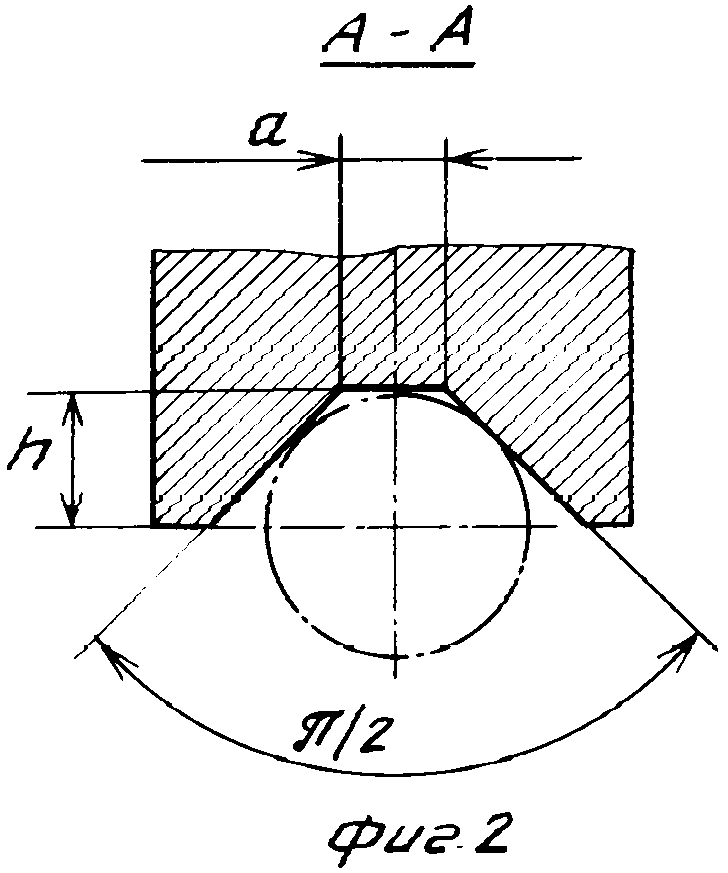

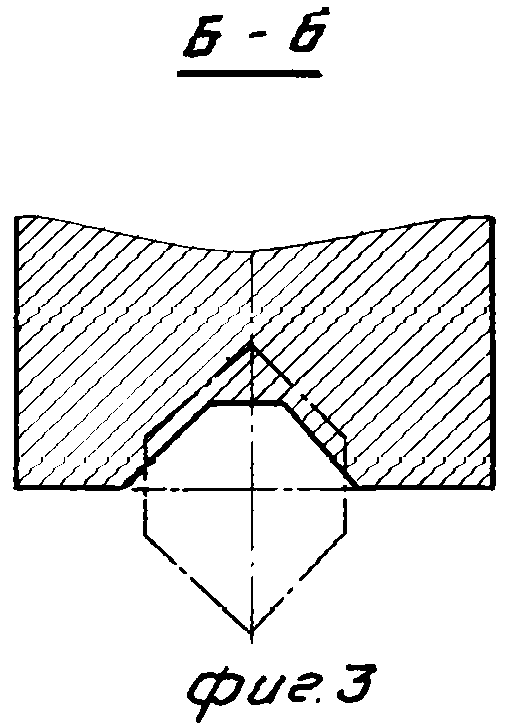

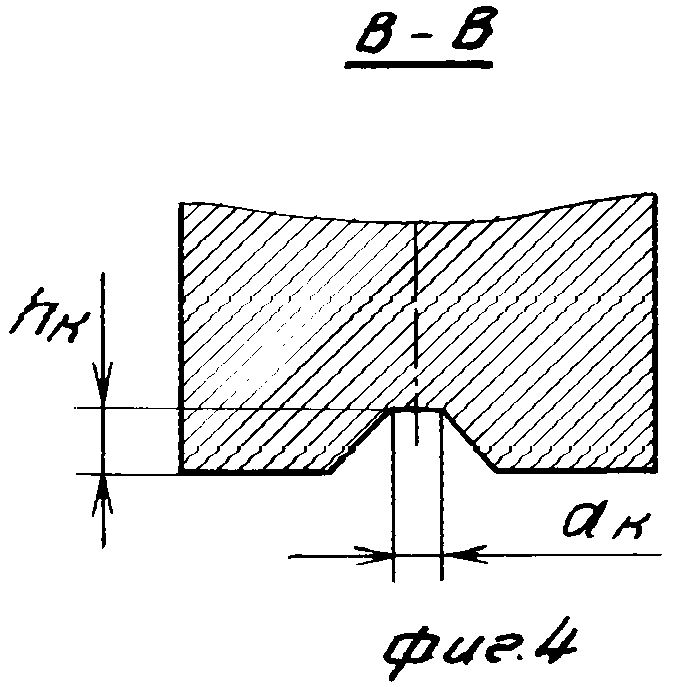

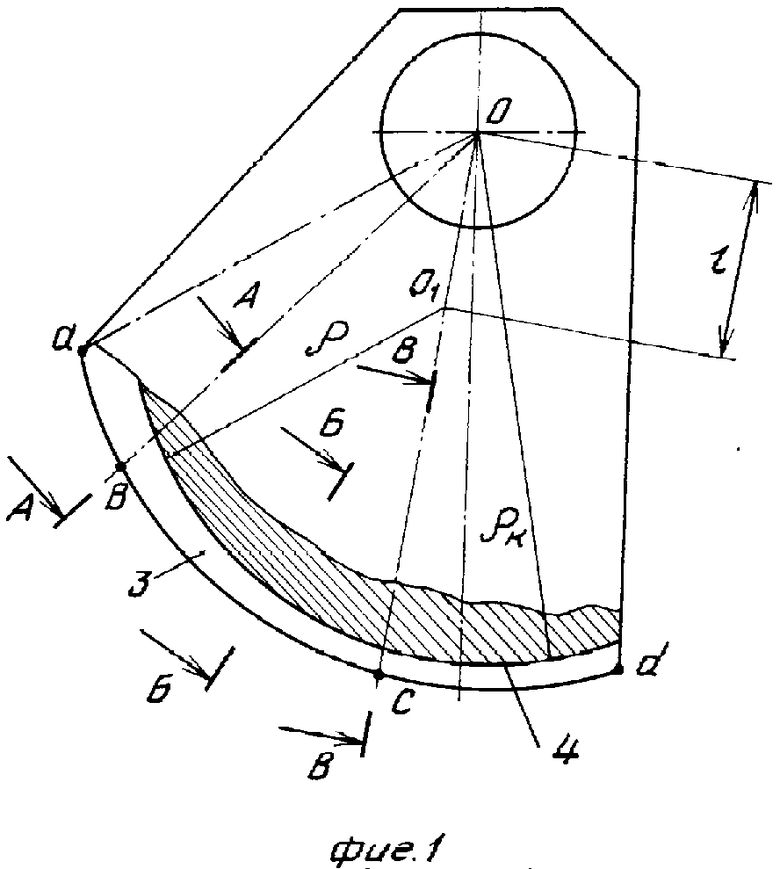

На фиг. 1 показан валок, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1.

Валок на рабочей поверхности имеет ручей 1 в виде равнобочной трапеции с углом между стенками, равным π/2, дном ручья является меньшее основание трапеции. Ручей валка содержит последовательно расположенные холостой участок 2 (от а до b), обжимной участок 3 (от b до с) и калибрующий участок 4 (от с до d). Обжимной 3 и калибрующий 4 участки образуют рабочий участок. Дно ручья на обжимном участке выполнено радиусом ρ из оси 01 эксцентрично оси поворота валка 0 с величиной эксцентриситета е, а на калибрующем участке - концентрично оси 0; бочка валка выполнена также концентрично относительно оси поворота валка 0. Ширина дна ручья на обжимном участке выполнена монотонно уменьшающейся от значения (2 - 2)h, где h - глубина ручья в начале обжимного участка (b) до значения ак, где ак ширина дна ручья на калибрующем участке (от с до d).

- 2)h, где h - глубина ручья в начале обжимного участка (b) до значения ак, где ак ширина дна ручья на калибрующем участке (от с до d).

Валок для шаговой прокатки квадратных полос работает следующим образом.

Полосу подают в раствор между валками, образованными холостыми участками 2 ручьев. Включают привод валков (на чертеже не показано), и валок начинает совершать качательное движение вокруг оси 0. Происходит захват полосы обжимным участком 3, и она начинает деформироваться одновременно боковыми стенками и дном ручья, а затем по мере поворота валков происходит постепенное обжатие полосы по конусу деформации до размеров готового профиля. На калибрующем участке 4 осуществляется окончательное формирование геометрической формы профиля полосы.

Перед очередным обжатием полоса кантуется на угол π/2 (фиг. 2). Далее в процессе прокатки обжатие по конусу деформации осуществляется одновременно дном и стенками ручья, при этом ребра полосы со сформированными фасками, полученными в предыдущем обжатии по дну ручьев, оказываются в разъеме между валками. Поскольку ширина ручья по бочке валка в любом сечении всегда больше ширины конуса деформации в этом сечении (за счет наличия фасок на ребрах полосы, полученных дном ручьев), затекания металла в разъемы валков при обжатии не происходит.

С использованием предлагаемого решения были изготовлены валки для получения квадратных полос 20 х 20 мм из заготовок труднодеформируемых металлов и сплавов диаметром 50 мм на опытном стане. Дно ручья валка на обжимном участке выполнено (в продольном сечении валка) по радиусу кривизны ρ= 60 мм с эксцентриситетом е = 44 мм относительно оси поворота валка. Дно ручья на калибрующем участке выполнено по радиусу ρк = 104 мм из оси поворота валка. Ширина дна ручья в начале обжимного участка 20,7 мм, глубина h = 25 мм. Ширина дна ручья на калибрующем участке 4 мм. Угол между стенками ручья 90о.

Результаты опытной прокатки показали, что применение предлагаемого валка обеспечивает получение квадратных полос с вытяжкой λ= 5,1 за проход. (56) 1. Патент США N 3439519, кл. B 21 B 21/00, 1969.

2. Авторское свидетельство СССР N 609563, кл. B 21 D 1/42, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Валок для шаговой прокатки многогранных полос | 1988 |

|

SU1588453A1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 1997 |

|

RU2118209C1 |

| Способ шаговой прокатки | 1991 |

|

SU1834724A3 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 1992 |

|

RU2037346C1 |

| ВАЛОК ДЛЯ ШАГОВОЙ ПРОКАТКИ | 2004 |

|

RU2266167C1 |

| ВАЛОК ДЛЯ ШАГОВОЙ ПРОКАТКИ | 2002 |

|

RU2225763C1 |

| Валок стана шаговой прокатки | 1989 |

|

SU1731311A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ПРОКАТКОЙ | 1991 |

|

RU2006354C1 |

| Система вытяжных калибров | 1990 |

|

SU1759486A1 |

| Система калибров для прокатки полосовых профилей с гребнями | 1981 |

|

SU997861A1 |

Использование: при прокатке квадратных полос валками стана шаговой прокатки, имеющими обжимной участок калибра, с переменной шириной и глубиной вреза и калибрующий участок калибра, с постоянной глубиной и шириной вреза. Сущность изобретения: обжимной участок калибра в поперечном сечении выполнен в виде равнобокой трапеции с углом между сторонами Π/2 и шириной меньшего основания по дну ручья, изменяющейся от  , где h - глубина ручья в начале обжимного участка, до значения, равного ширине дна в начале калибрующего участка. Увеличивается возможная вытяжка за один проход и соответственно производительность стана. 4 ил.

, где h - глубина ручья в начале обжимного участка, до значения, равного ширине дна в начале калибрующего участка. Увеличивается возможная вытяжка за один проход и соответственно производительность стана. 4 ил.

ВАЛОК ДЛЯ ШАГОВОЙ ПРОКАТКИ КВАДРАТНЫХ ПОЛОС, включающий холостой участок и рабочий участок, на котором последовательно расположены обжимной участок ручья с переменной глубиной и шириной вреза, выполненный эксцентрично оси поворота валка, и калибрующий участок с постоянной глубиной и шириной вреза, выполненный концентрично оси поворота валка, отличающийся тем, что на обжимном участке ручей в поперечном сечении выполнен в виде равнобокой трапеции с углом между сторонами, равным π / 2 , причем ее меньшее основание по дну ручья выполнено монотонно изменяющимся от значения, равного (2 -2)h где h - глубина ручья в начале обжимного участка, до значения, равного ширине дна ручья на калибрующем участке.

-2)h где h - глубина ручья в начале обжимного участка, до значения, равного ширине дна ручья на калибрующем участке.

Авторы

Даты

1994-01-30—Публикация

1991-07-02—Подача