3153

Изобретение относится к прокатному производству и может быть использовано при получении заготовок с большими вытяжками за проход.

Целью изобретения является увеличение производительности путем повышения подачи и упрощения технологии изготовления валков.

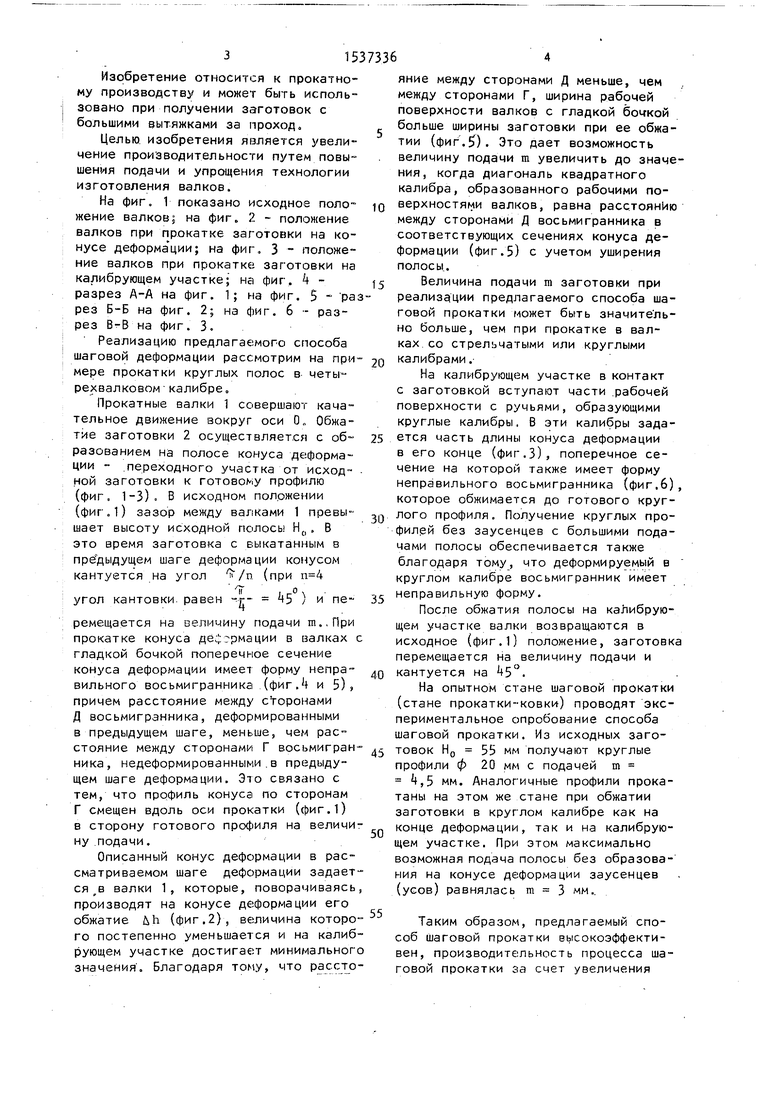

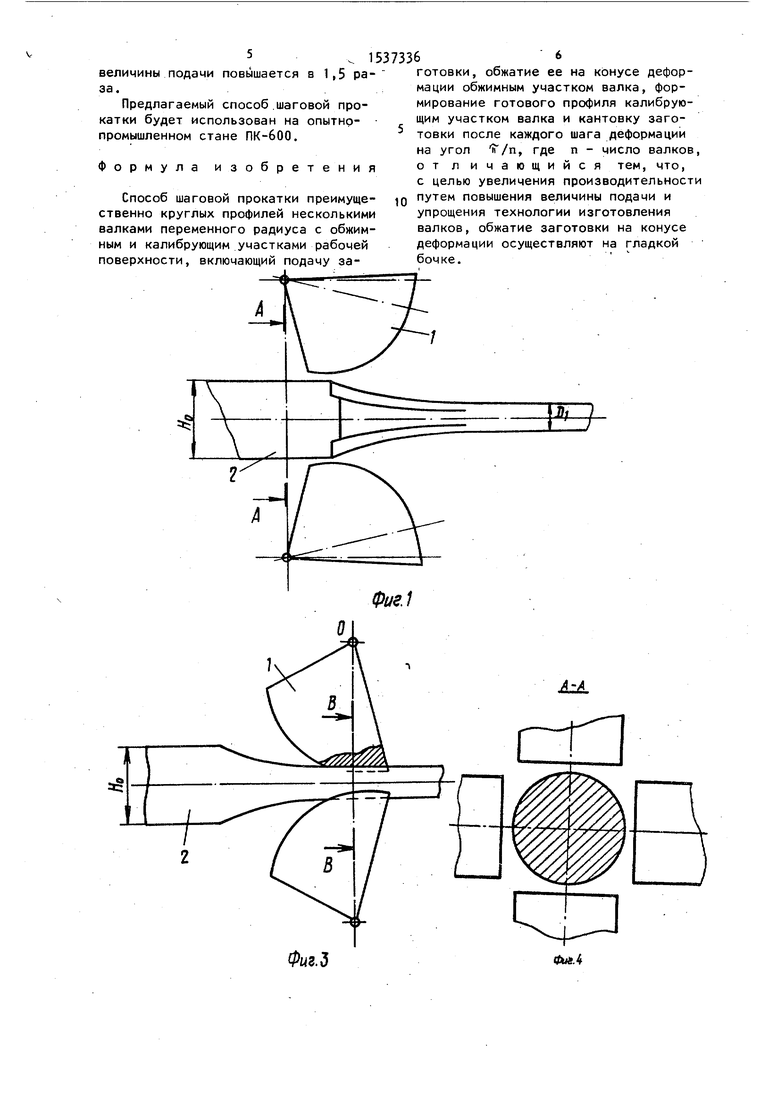

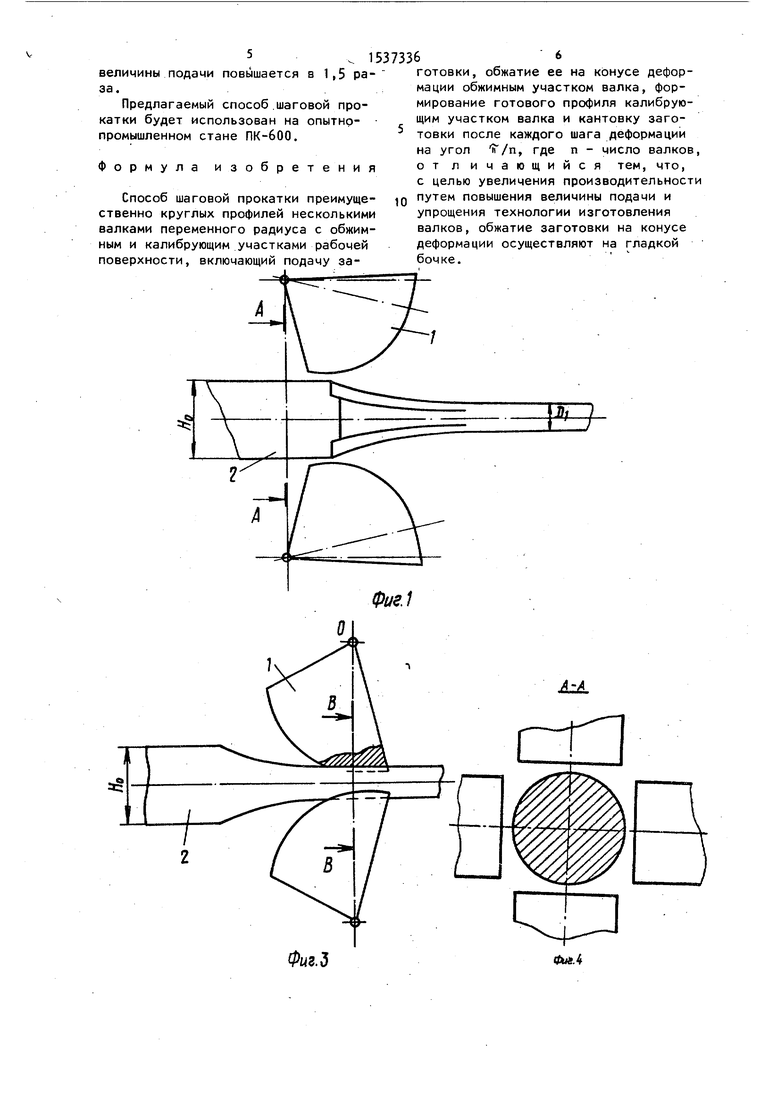

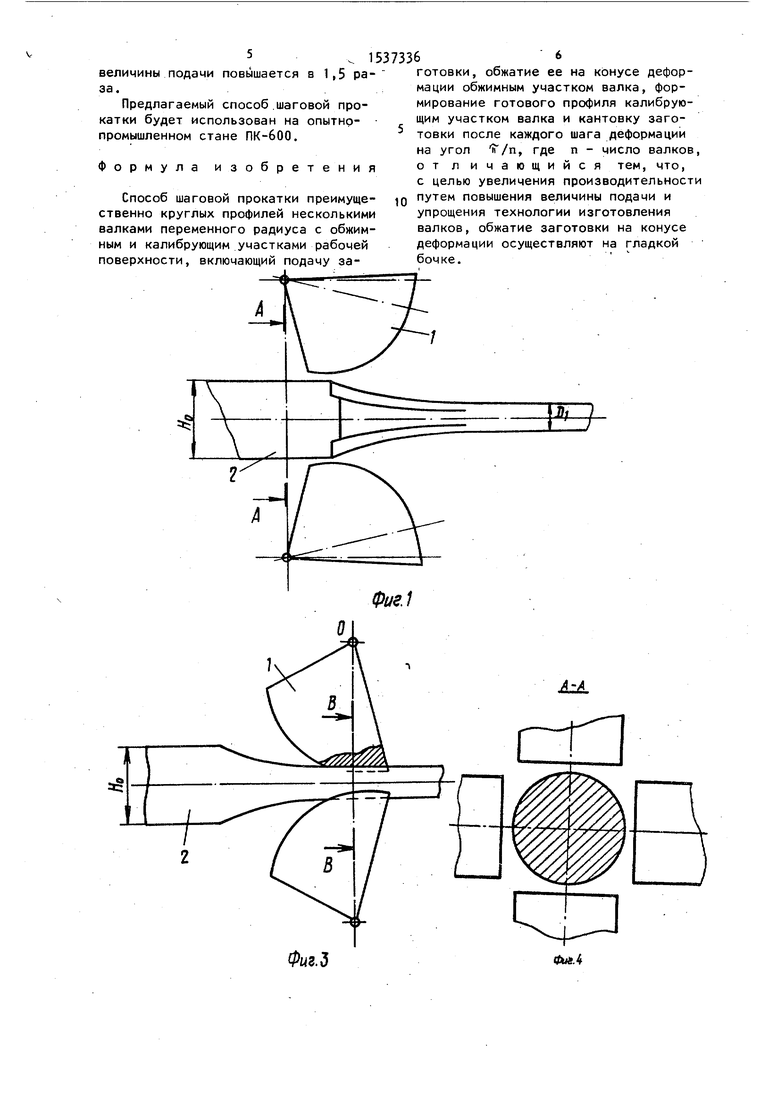

На фиг. 1 показано исходное поло- жение валков; на фиг. 2 - положение валков при прокатке заготовки на конусе деформа ции; на фиг, 3 - положение валков при прокатке заготовки на калибрующем участке; на фиг. k - разрез А-А на фиг. 1; на фиг. 5 - разрез Б-Б на фиг. 2; на фиг. 6 - разрез В-В на фиг. 3.

Реализацию предлагаемого способа шаговой деформации рассмотрим на при- мере прокатки круглых полос в четы- рехвалковом калибре.

Прокатные валки 1 совершают карательное движение вокруг оси 0„ Обжатие заготовки 2 осуществляется с об- разованием на полосе конуса деформации - переходного участка от исходной заготовки к готовому профилю (фиг. 1-3). В исходном положении (фиг.1) зазор между валками 1 превы- шает высоту исходной полосы Н0. В это время заготовка с выкатанным в предыдущем шаге деформации конусом кантуется на угол /п (при

угол кантовки равен -г- - 5 ) и пе-

ремещается на величину подачи т.,При прокатке конуса де -рмации в валках с гладкой бочкой поперечное сечение конуса деформации имеет форму непра- вильного восьмигранника (фиг.k и 5), причем расстояние между сторонами Д восьмигранника, деформированными в предыдущем шаге, меньше, чем расстояние между сторонами Г восьмигран- ника, недеформированными в предыдущем шаге деформации. Это связано с тем, что профиль конуса по сторонам Г смещен вдоль оси прокатки (фиг.1) в сторону готового профиля на величину подачи.

Описанный конус деформации в рассматриваемом шаге деформации задается в валки 1, которые, поворачиваясь, производят на конусе деформации его обжатие &h (фиг.2), величина которо- го постепенно уменьшается и на калибрующем участке достигает минимального значения. Благодаря тому, что рассто

Q 5

0

5 Q

5

д

0

яние между сторонами Д меньше, чем между сторонами Г, ширина рабочей поверхности валков с гладкой бочкой больше ширины заготовки при ее обжатии (фиг.5). Это дает возможность величину подачи m увеличить до значения, когда диагональ квадратного калибра, образованного рабочими поверхностями валков, равна расстоянию между сторонами Д восьмигранника в соответствующих сечениях конуса деформации (фиг.5) с учетом уширения полосы.

Величина подачи m заготовки при реализации предлагаемого способа шаговой прокатки может быть значительно больше, чем при прокатке в валках со стрельчатыми или круглыми калибрами.

На калибрующем участке в контакт с заготовкой вступают части рабочей поверхности с ручьями, образующими круглые калибры, В эти калибры задается часть длины конуса деформации в его конце (фиг.З), поперечное сечение на которой также имеет форму неправильного восьмигранника (фиг.6), которое обжимается до готового круглого профиля. Получение круглых профилей без заусенцев с большими подачами полосы обеспечивается также благодаря тому, что деформируемый в круглом калибре восьмигранник имеет неправильную форму.

После обжатия полосы на калибрующем участке валки возвращаются в исходное (фиг.1) положение, заготовка перемещается на величину подачи и кантуется на 5°.

На опытном стане шаговой прокатки (стане прокатки-ковки) проводят экспериментальное опробование способа шаговой прокатки. Из исходных заготовок Н0 55 мм получают круглые профили ф 20 мм с подачей m ,5 мм. Аналогичные профили прокатаны на этом же стане при обжатии заготовки в круглом калибре как на конце деформации, так и на калибрующем участке. При этом максимально возможная подача полосы без образования на конусе деформации заусенцев (усов) равнялась m 3 мм.

Таким образом, предлагаемый способ шаговой прокатки высокоэффективен, производительность процесса шаговой прокатки за счет увеличения

Фие.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Валок стана шаговой прокатки | 1989 |

|

SU1731311A1 |

| ВАЛОК ДЛЯ ШАГОВОЙ ПРОКАТКИ КВАДРАТНЫХ ПОЛОС | 1991 |

|

RU2006300C1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2007 |

|

RU2340416C1 |

| ВАЛОК ДЛЯ ШАГОВОЙ ПРОКАТКИ | 2004 |

|

RU2266167C1 |

| Способ шаговой деформации металлов и сплавов | 1975 |

|

SU944687A1 |

| Прокатно-ковочный стан | 1988 |

|

SU1523200A1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 1997 |

|

RU2118209C1 |

| Способ шаговой прокатки | 1991 |

|

SU1834724A3 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2004 |

|

RU2252830C1 |

| Валок для шаговой прокатки многогранных полос | 1988 |

|

SU1588453A1 |

Изобретение относится к прокатному производству и может быть использовано при получении заготовок с большими вытяжками за проход. Цель изобретения - увеличение производительности путем повышения величины подачи и упрощение технологии изготовления валков. Заготовка 2 за один проход прокатывается от квадрата со стороной Hо до круга. На валках два участка - обжимной и калибрующий. Обжимным участком ведется обжатие заготовки на конусе деформации, калибрующим получают готовый круг. Обжатие заготовки на конусе деформации гладкой бочкой позволяет увеличить степень деформации. Это в свою очередь позволяет увеличить подачу. 6 ил.

О

ФизЗ

А.

5-5

/

| Диомидов Б.Б., Литовченко Н.В | |||

| Калибровка прокатных валков | |||

| - М.: Металлургия, 1970, с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

| Тетерин П.И.Теория периодической прокатки | |||

| - М.: Металлургия, 1978, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1990-01-23—Публикация

1988-02-01—Подача