(5) ПРОКАТНАЯ КЛЕТЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для раскатки лезвий стрельчатых лап | 1983 |

|

SU1278088A1 |

| Стан для раскатки лезвий стрельчатых лап культиватора | 1981 |

|

SU1084101A1 |

| Способ изготовления лезвий на кромках плоских заготовок и устройство для его осуществления | 1979 |

|

SU1053939A1 |

| Прокатная клеть с многовалковым калибром | 1981 |

|

SU946705A1 |

| ГИДРОМЕХАНИЧЕСКОЕ НАЖИМНОЕ УСТРОЙСТВО | 1997 |

|

RU2125917C1 |

| УСТРОЙСТВО ДЛЯ УРАВНОВЕШИВАНИЯ ШПИНДЕЛЕЙ ПРОКАТНЫХ СТАНОВ | 1998 |

|

RU2154540C2 |

| УЗЕЛ ОПОРНОГО ВАЛКА | 1995 |

|

RU2088354C1 |

| Прокатный стан | 1988 |

|

SU1600867A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ ДЕФЕКТОВ ПОВЕРХНОСТИ, В ЧАСТНОСТИ ТРЕЩИН, СКОЛОВ И ПОДОБНОГО, НА ВАЛКЕ ПРОКАТНОГО СТАНА | 2005 |

|

RU2346269C1 |

| Стан для прокатки профильных изделий | 1977 |

|

SU621433A1 |

1

Изобретение относится к обработке металлов давлением и может быть использовано при прокатке лезвий на плоских заготовках, например., типа стрельчатых лап культиватора.

Известна прокатная клеть, используемая в установке для прокатки лезвий бритвенных ламп, содержащая верхний рабочий валок с приводом от электродвигателя и штамп-спутник с индивидуальным гидравлическим приводом С

Недостатком клети является сложность конструкции, обусловленная наличием отдельных приводов рабочего валка и штампа-спутника, а также необходимостью применения дополнительных устройств для синхронизации скоростей валка и штампа.

Известна также прокатная клеть, содержащая установленные в станине вал с расположенным, на нем рабочими валком, каретку с расположен -

нымна ней плоским рабдчим инструментом, кинематическую цепь, связующую рабочий валок с кареткой и привод перемещения каретки C.2J.

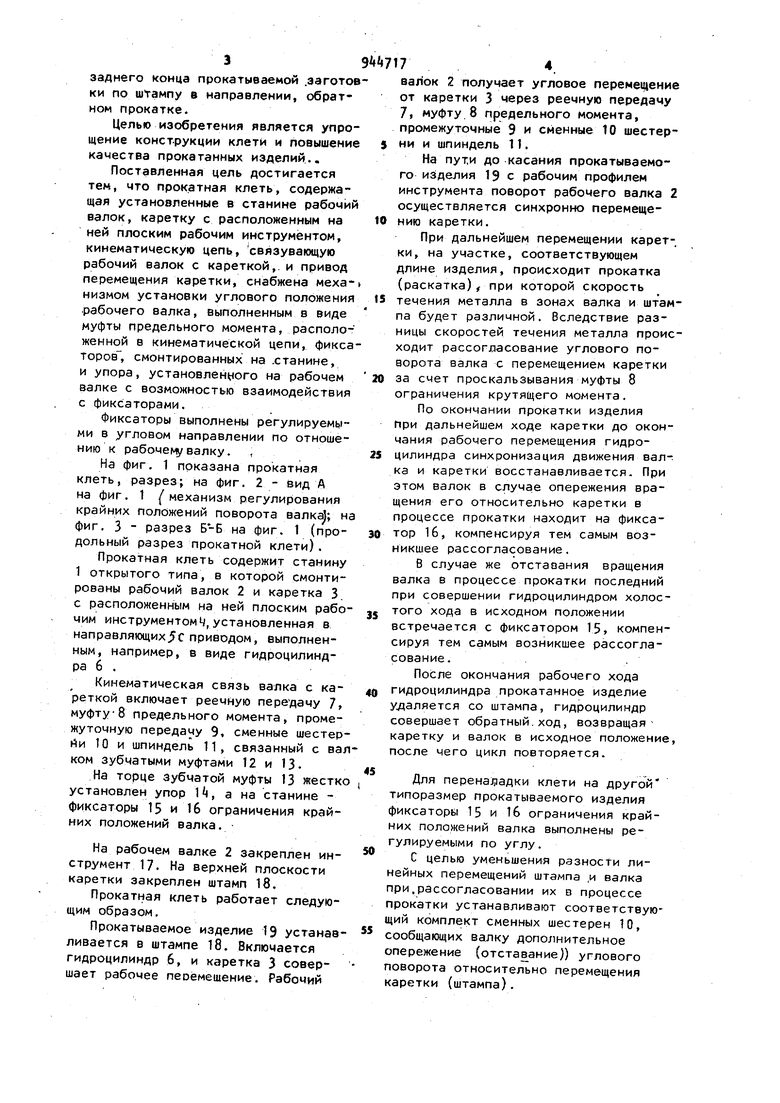

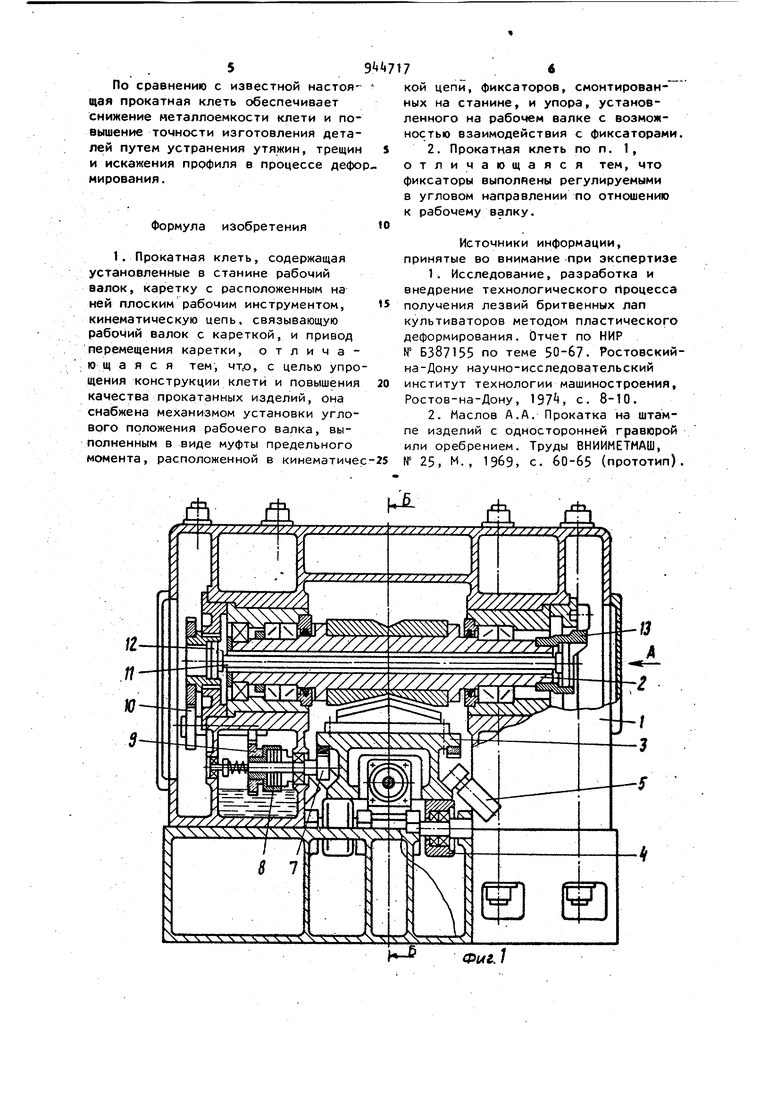

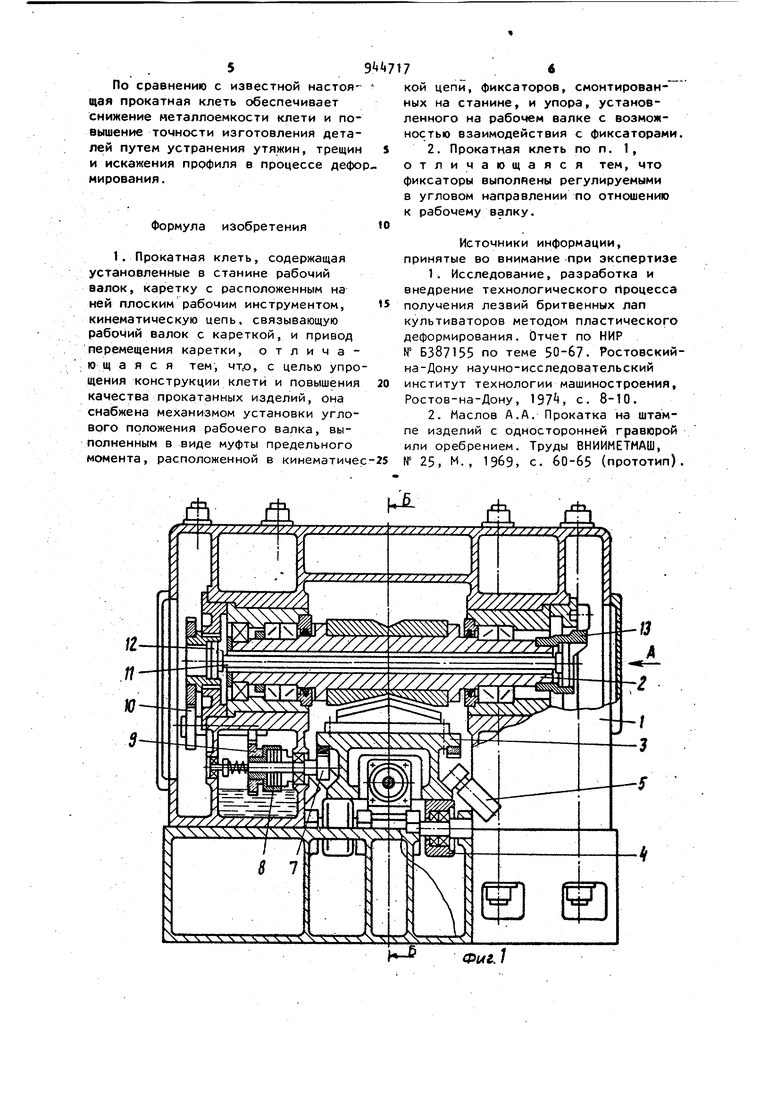

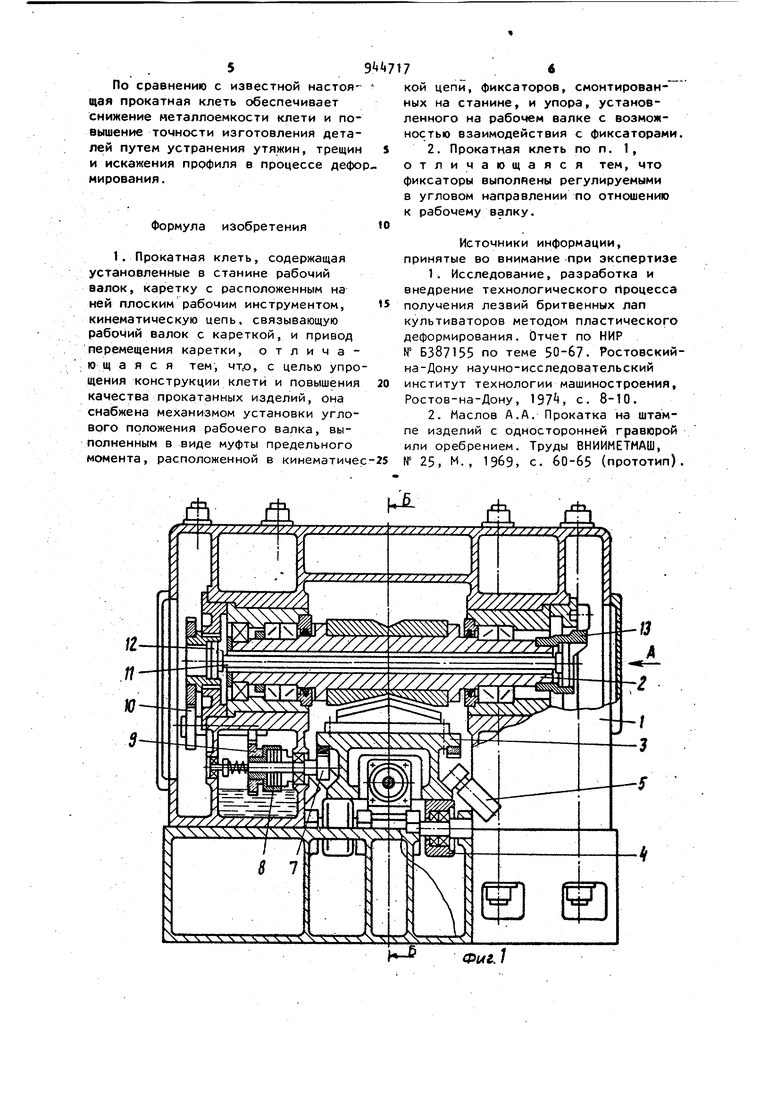

Однако кинематическая связь валка с кареткой выполнена силовой, что усложняет конструкцию клети. Кроме того, известная клеть не обеспечивает получения качественных изделий, так как жесткая связь валка с кареткой приводит к нарушению процесса деформирования. Это объясняется тем, что изменение площади сечения или конфигурации прокатыва5 емого изделия вызывает неравномерность скоростей течения металла в зонах валка и штампа. Как известно, при равенстве линейных скоростей штампа и верхнего валка, скорость заднего конца заготовки меньше скорости штампа на величину отставания металла от валка на выходе, из-за чего происходит перемещение заднего конца прокатываемой .загото ки по штампу в направлении, обратном прокатке. Целью изобретения является упро щение конструкции клети и повышени качества прокатанных изделий.. Поставленная цель достигается тем, что прокатная клеть, содержащая установленные в станине рабочи валок, каретку с расположенным на ней плоским рабочим инструментом, кинематическую цепь, связувающую рабочий валок с кареткой,, и привод перемещения каретки, снабжена механизмом установки углового положения рабочего валка, выполненным в виде муфты предельного момента, расположенной в кинематической цепи, фикса торов, смонтированных на .станине, и упора, установленного на рабочем валке с возможностью взаимодействия с фикс аторами. Фиксаторы выполнены регулируемыми в угловом направлении по отношению к рабочему валку. , На фиг. 1 показана прокатная клеть, разрез; на фиг. 2 - вид А на фиг. 1 механизм регулирования крайних положений поворота валка ; н фиг. 3 - разрез Б-Б на фиг. 1 (продольный разрез прокатной клети). Прокатная клеть содержит станину 1 открытого типа, в которой смонтированы рабочий валок 2 и каретка 3. с расположенным на ней плоским рабо чим инструментом4, установленная в направляющих С приводом, выполненным, например, в виде гидроцилиндра 6 . Кинематическая связь валка с кареткой включает реечную передачу 7, муфту 8 предельного момента, промежуточную передачу 9, сменные шестер йи 10 и шпиндель 11, связанный с ва ком зубчатыми муфтами 12 и 13. На торце зубчатой муфты 13 жестк установлен упор И, а на станине фиксаторы 15 и 16 ограничения крайних положений валка. На рабочем валке 2 закреплен инструмент 17. На верхней плоскости каретки закреплен штамп 18. Прокатная клеть работает следующим образом. Прокатываемое изделие 19 устанав ливается в штампе 18. Включается гидроцилиндр 6, и каретка 3 совершает рабочее перемещение. Рабочий 4 валок 2 получает угловое перемещение от каретки 3 через реечную передаму 7. муфту 8 предельного момента, промежуточные 9 и сменные 10 шестерни и шпиндель 11. На пути до касания прокатываемого изделия 19 с рабочим профилем инструмента поворот рабочего валка 2 осуществляется синхронно перемещению каретки. При дальнейшем перемещении каретки, на участке, соответствующем длине изделия, происходит прокатка (раскатка) , при которой скорость течения металла в зонах валка и штампа будет различной. Вследствие разницы скоростей течения металла происходит рассогласование углового поворота валка с перемещением каретки за счет проскальзывания муфты 8 ограничения крутящего момента. По окончании прокатки изделия при дальнейшем ходе каретки до окончания рабочего перемещения гидроцилиндра синхронизация движения валка и каретки восстанавливается. При этом валок в случае опережения вращения его относительно каретки в процессе прокатки находит на фиксатор 16, компенсируя тем самым возникшее рассогласование. В случае же отставания вращения валка в процессе прокатки последний при совершении гидроцилиндром холостого хода в исходном положении встречается с фиксатором 15, компенсируя тем самым возникшее рассогласование. После окончания рабочего хода гидроцилиндра прокатанное изделие удаляется со штампа, гидроцилиндр совершает обратный.ход, возвращая каретку и валок в исходное положение, после чего цикл повторяется. Для переналадки клети на другой типоразмер прокатываемого изделия фиксаторы 15 и 16 ограничения крайних положений валка выполнены регулируемыми по углу. С целью уменьшения разности линейных перемещений штампа ,и валка при.рассогласовании их в процессе прокатки устанавливают соответствую щии комплект сменных шестерен 10, сообщающих валку дополнительное опережение (отставание)) углового поворота относительно перемещения каретки (штампа).

По сравнению с известной настоя- щая прокатная клеть обеспечивает снижение металлоемкости клети и повышение точности изготовления деталей путем устранения утяжин, трещин и искажения профиля в процессе деформирования.

Формула изобретения

1, Прокатная клеть, содержащая установленные в станине рабочий валок, каретку с расположенным на ней плоским рабочим инструментом, кинематическую цепь, связывающую рабочий валок с кареткой, и привод перемещения каретки, отличают а я с я тем, мт,о, с целью упрощения конструкции клети и повышения качества прокатаннь(х изделий, она снабжена механизмом установки углового положения рабочего валка, выполненным в виде муфты предельного момента, расположенной в кинематиче

кой цепи, фиксаторов, смонтированных на станине, и упора, установленного на рабочем валке с возможностью взаимодействия с фиксаторами.

Источники информации, принятые во внимание при экспертизе

К Исследование, разработка и внедрение технологического Процесса получения лезвий бритвенных лап культиваторов методом пластического деформирования. Отчет по НИР № Б387155 по теме 50-67. Ростовскийна-Дону научно-исследовательский институт технологии машиностроения, Ростов-на-Дону, 197, с. 8-10.

Авторы

Даты

1982-07-23—Публикация

1980-06-10—Подача