00

4

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления режущих .лезвдй стрельчатых лап культиваторов и других почвообрабатывающих машин.

Известен стан для раскатки лезвий стрельчатых лап культиватора, содержащий установленные последовательно и связанные между собой транспортными- средствами питатель, индукционный нагреватель, механизм подачи заготовок и механизм для раскатки лезвий

МНедостатком известного стана является низкое качество раскатанных заготовок. Это объясняется тем, что питатель грейферного типа ри подаче заготовок в индукционный нагреватель сохраняет относительную дезориентацию заготовок, полученную при ручной укладке их в кассеты. Нестабильность положения заготовок сохраняется (или увеличивается) после прохождения нагревательных позиций, в результате чего механизмом подачи на механизм раскатки подаются заготовки, имеющие значительные смещения относительно установочных направляющих. Нестабильность положения заготовки приводит к нарушению точности расположения лезвий на раскатанной заготовке. Нарушение ориентации и вызванная этим низкая точность установки заготовок в механизме раскатки приводит к нестабильности расположения получаемой раскаткой наклонной плоскости и толщины режущей кромки лезвия лапы. Величина допуска на толщину режущей кромки, опредляемая ГОСТ 1343-68 Лапы и стойки культиваторов, выражается десятыми долями миллиметра.

Кроме того, известный стан имеет низкую производительность, так как загрузка заготовки в механизм раскатки производится механизмом подачи после совершения рабочим инструментом холостого хода, что приводит к увеличению общего времени цикла работы стана на величину времени, необходимого для совершения перемещений механизмом подачи по загрузке заготовок в механизм раскатки. I

Цель изобретения - повышение производительности стана и качества изготавливаемых лезвий.

Поставленная цель достигается тем что в стане для раскатки лезвий стрельчатых лап культиватора, содержащем последовательно установленные и связанные между собой транспортными средствами питатель, индукционный нагреватель, механизм подачи заготовок и механизм для раскатки лезвий, питатель выполнен в виде поворотной руки манипулятора с расположенными на ее конце ловителем и электромагнитным захватом с системой упраьления, а механизм подачи выполнен в виде установленной с возможностью вовратно-поступательного перемещения балки с откидным захватом, кинематически связанным с механизмом для раскатки лезвий, опорного ролика и установочных штырей.

Транспортное средство, связывающе питатель с механизмом подачи заготовок, выполнено в виде штанг с толкающими штырями, установленных в нагревателе , и привода их возвратно-поступательного и поворотного перемещений.

Кроме того, ловитель выполнен в виде смонтированных на электромагнитном захвате направляющих планок, установленных под углом одна к другой .

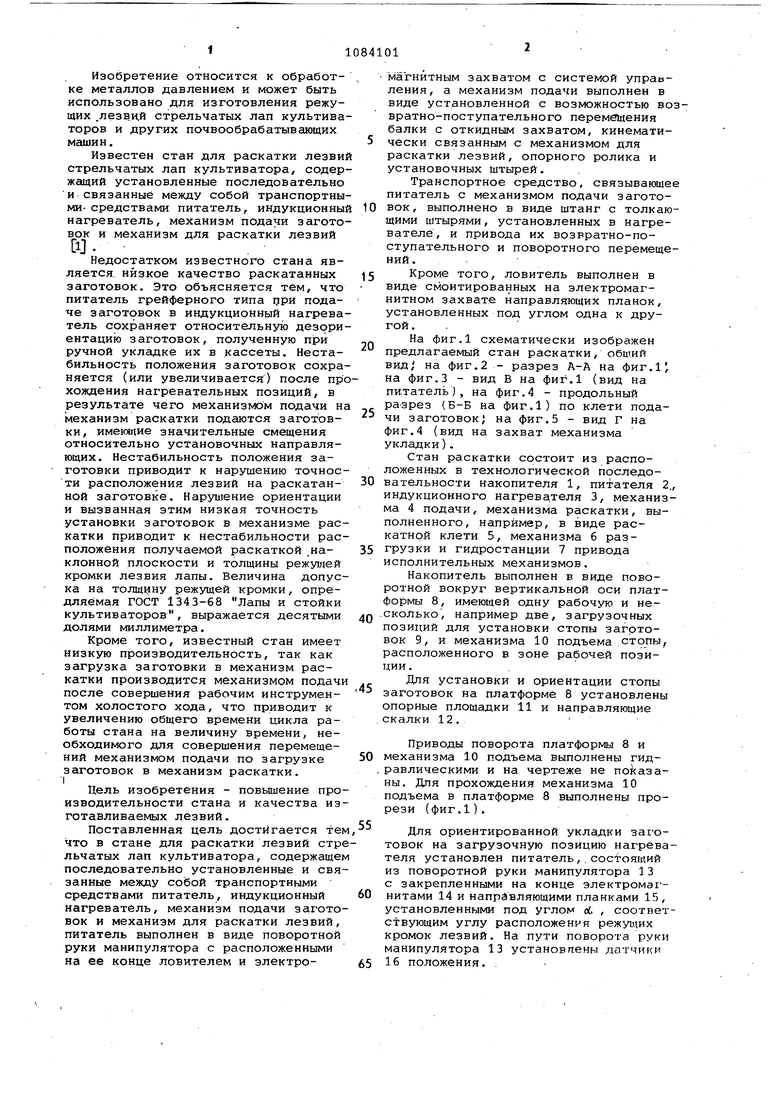

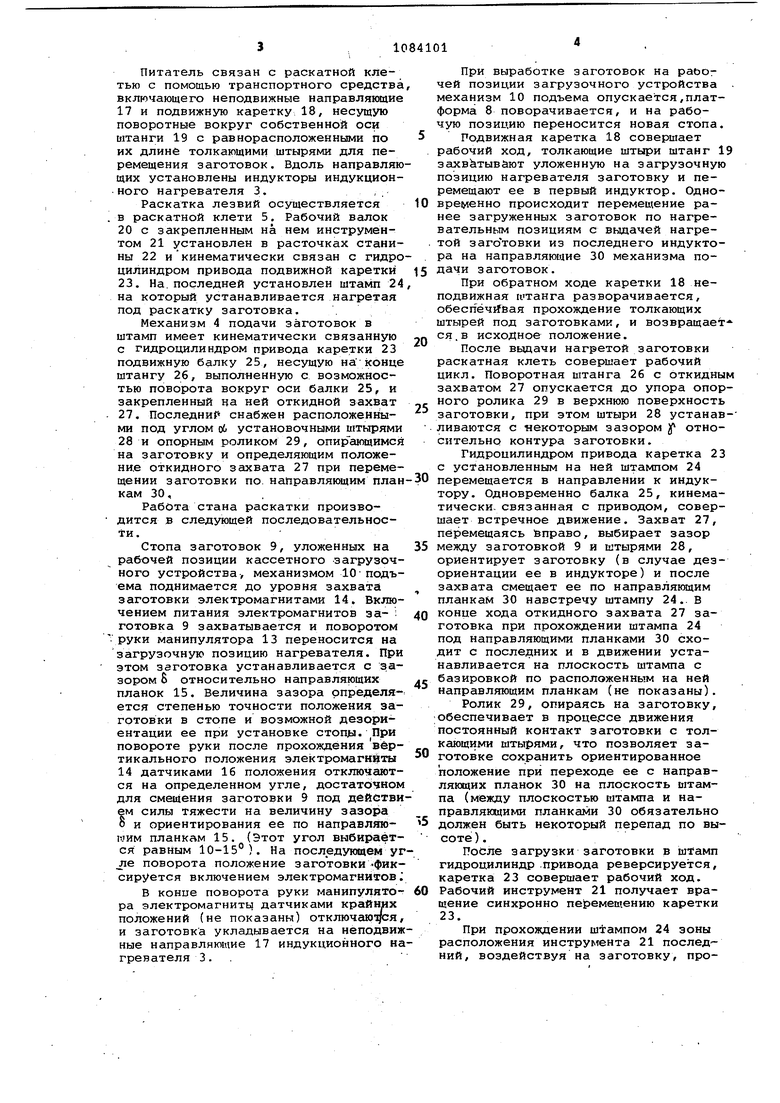

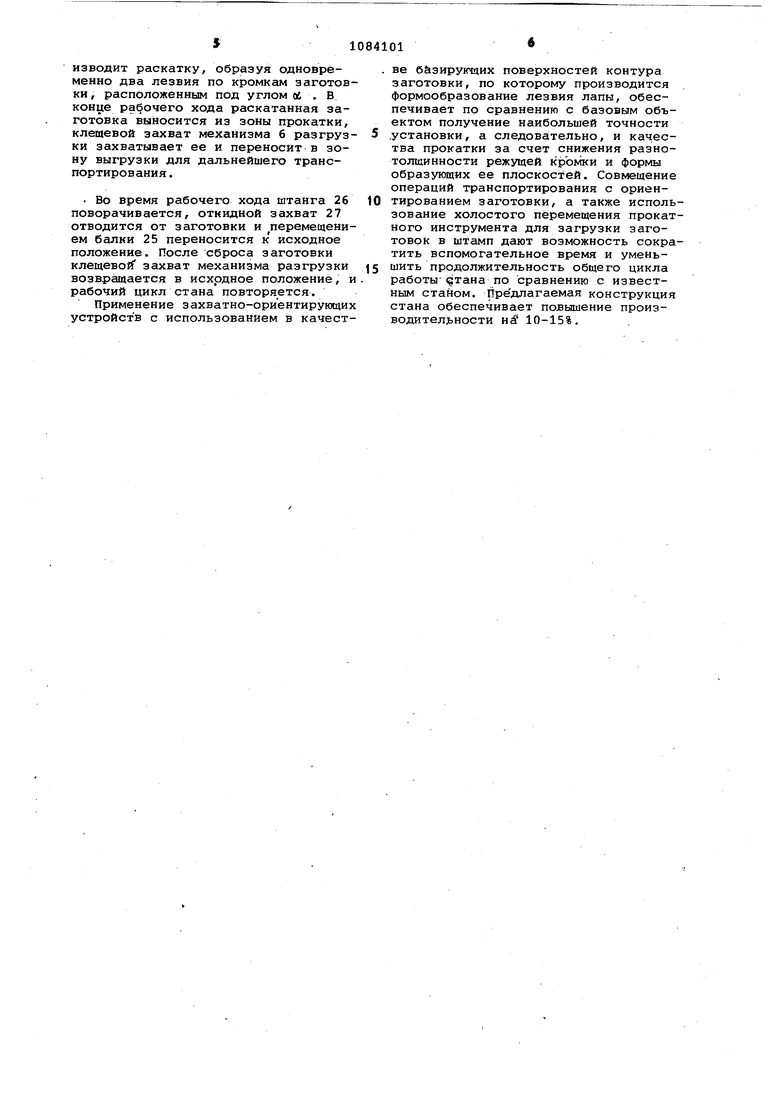

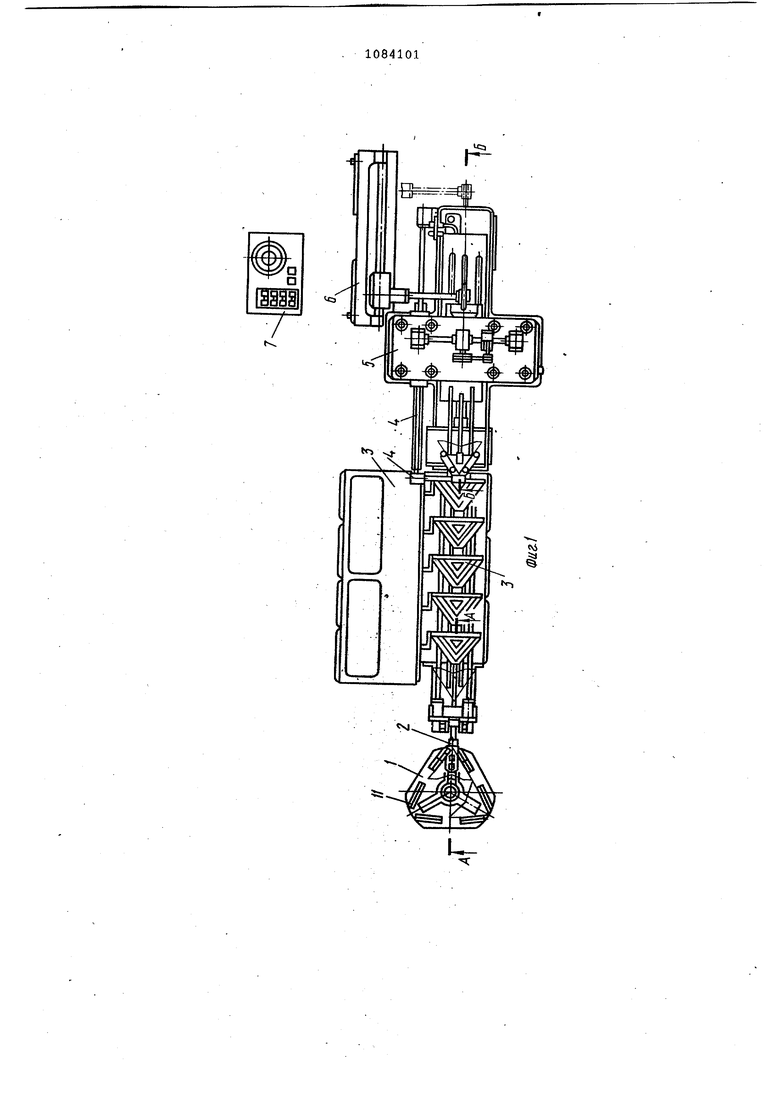

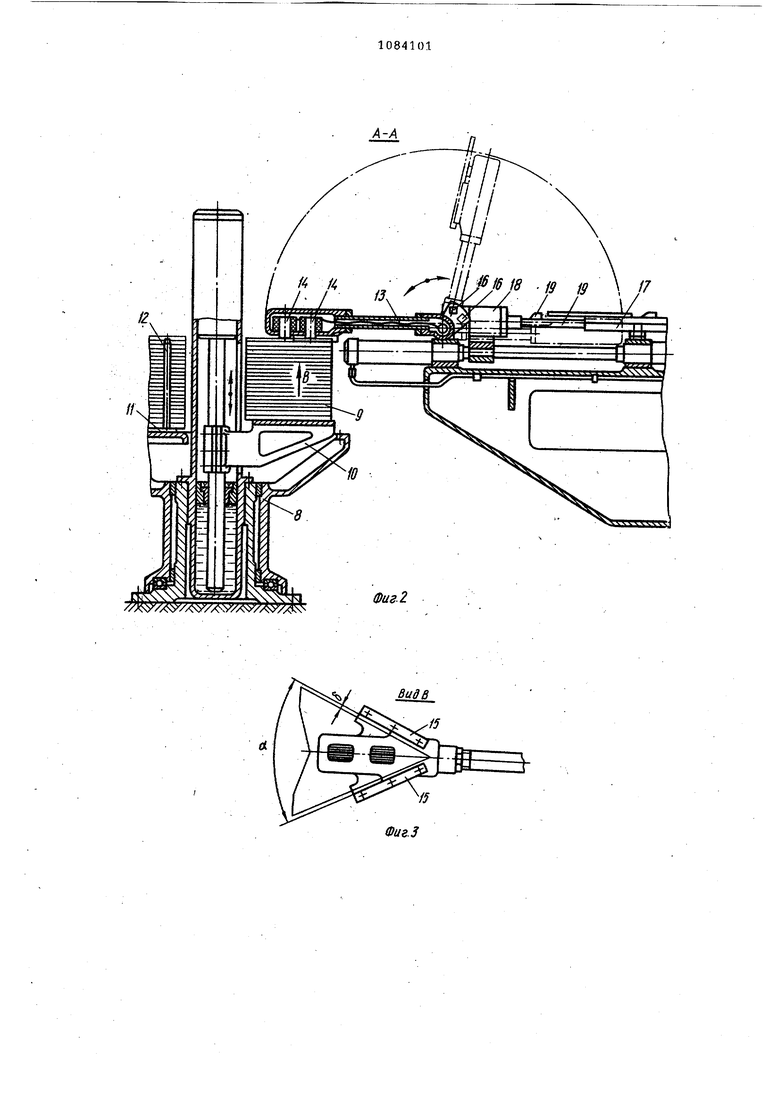

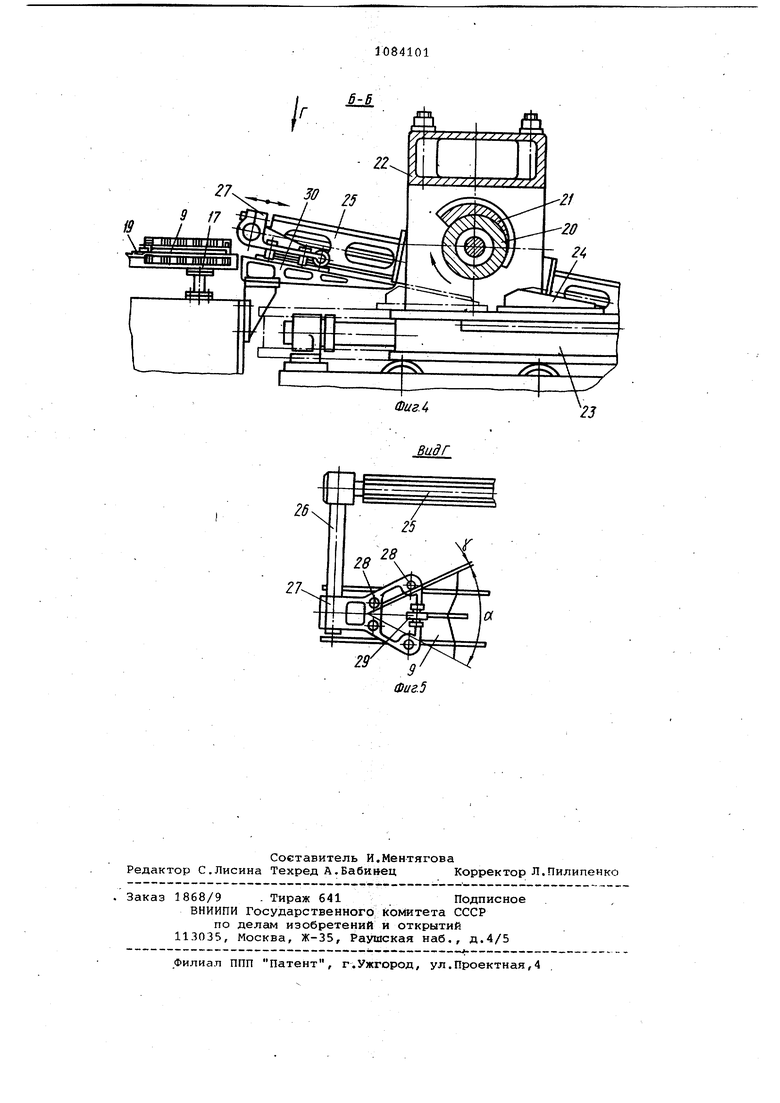

На фиг.1 схематически изображен предлагаемый стан раскатки, общий вид; на фиг.2 - разрез А-А на фиг. на фиг.З - вид В на фиг.1 (вид на питатель), на фиг.4 - продольный ра-зрез (Б-Б на фиг.1) по клети подачи заготовок; на фиг.З - вид Г на фиг.4 (вид на захват механизма укладки).

Стан раскатки состоит из расположенных в технологической последовательности накопителя 1, питателя 2 индукционного нагревателя 3, механизма 4 подачи, механизма раскатки, выполненного, например, в виде раскатной клети 5, механизма 6 разгрузки и гидростанции 7 привода исполнительных механизмов.

Накопитель выполнен в виде поворотной вокруг вертикальной оси платформы 8, имеющей одну рабочую и не.сколько, например две, загрузочных позиций для установки стопы загртовок 9, и механизма 10 подъема стопы, расположенного в зоне рабочей позиции .

Для установки и ориентации стопы заготовок на платформе 8 установлены опорные площадки 11 и направляющие скалки 12.

Приводы поворота платформы 8 и механизма 10 подъема выполнены гид, равлическими и на чертеже не nokазаны. Для прохождения механизма 10 подъема в платформе 8 выполнены прорези (фиг.1).

Для ориентированной укладки заготовок на загрузочную позицию нагревателя установлен питатель,,состоящий из поворотной руки манипулятора 13 с закрепленными на конце электрома нитами 14 и направляющими планками 15, установленными под углом л , соответствующим углу расположения режуидих кромок лезвий. На пути поворота руки манипулятора 13 установлены летчики 16 положения. . Питатель связан с раскатной клетью с помощью транспортного средства включающего неподвижные направляющие 17 и подвижную каретку 18, несущую поворотные вокруг собственной оси штанги 19 с разнорасположенными по их длине толкающими штырями для перемещения заготовок. Вдоль направляю щих установлены индукторы индукционного нагревателя 3., Раскатка лезвий осуществляется в раскатной клети 5. Рабочий валок 20 с закрепленным на нем инструментом 21 установлен в расточках станины 22 икинематически связан с гидро цилиндром привода подвижной каретки 23. На.последней установлен штамп 24 на который устанавливается нагретая под раскатку заготовка. Механизм 4 подачи заготовок в штамп имеет кинематически связанную с гидроцилиндром привода каретки 23 подвижную балку 25, несущую наконце штангу 26, выполненную с возможностью поворота вокруг оси балки 25, и закрепленный на ней откидной захват 27. Последний снабжен расположенными под углом оЬ установочными штырями 28 и опорным роликом 29, опирающимся на заготовку и определяющим положение откидного захвата 27 при перемещении заготовки по. направляющим план кам 30, Работа стана раскатки производится в следующей последовательности. Стопа заготовок 9, уложенных на рабочей позиции кассетного загрузочного устройства, механизмом 10 подъема поднимается до уровня захвата заготовки электромагнитами 14. Включением питания электромагнитов за- : готовка 9 захватывается и поворотом руки манипулятора 13 переносится на загрузочную позицию нагревателя. При этом заготовка устанавливается с з.азором S относительно направляющих планок 15. Величина зазора определяется степенью точности положения заготовки в стопе и возможной дезориентации ее при установке стопу. При повороте руки после прохождения вертикального положения электромагниты 14 датчиками 16 положения отключаются на определенном угле, достаточном для смещения заготовки 9 под действи fM силы тяжести на величину зазора и ориентирования ее по направляю1УИМ планкам 15. (Этот угол выбирается равным 10-15°). На последующем уг ле поворота положение заготовки -фиксируется включением электромагнитов; В коние поворота руки манипулятора электромагниты датчиками крайних положений (не показаны) откпючаюцся, и заготовка укладывается на неподвиж ные направляющие 17 индукциойного на гревателя 3. . При выработке заготовок на раоог чей позиции загрузочного устройства механизм 10 подъема опускается,платформа 8 поворачивается, и на рабочую позицию переносится новая стопа. Подвижная каретка 18 совершает рабочий ход, толкающие штыри штанг 19 захватывают уложенную на загрузочную позицию нагревателя заготовку и перемещают ее в первый индуктор. Одновременно происходит перемещение ранее загруженных заготовок по нагревательньтм позициям с выдачей нагретой заготовки из последнего индуктора на направляющие 30 механизма подачи заготовок. При обратном ходе каретки 18 неподвижная штанга разворачивается, обеспечивая прохождение толкающих штырей под заготовками, и возвращает ся.в исходное положение. После вьвдачи нагретой заготовки раскатная клеть совершает рабочий цикл. Поворотная штанга 26 с Откидным захватом 27 опускается до упора опорного ролика 29 в верхнюю поверхность заготовки, при этом штыри 28 устанавливаются с некоторым зазором относительно контура заготовки. Гидроцилиндром привода каретка 23 с установленным на ней штампом 24 перемещается в направлении к индуктору. Одновременно балка 25, кинематически- связанная с приводом, совершает встречное движение. Захват 27, перемещаясь Ьправо, выбирает зазор между заготовкой 9 и штырями 28, ориентирует заготовку (в случае дезориентации ее в индукторе) и после захвата смещает ее по направляющим планкам 30 навстречу штампу 24.. В конце хода откидного захвата 27 заготовка при прохождении штампа 24 под направляющими планками 30 сходит с последних и в движении устанавливается на плоскость штампа с базировкой по расположенным на ней направляющим планкам (не показаны). Ролик 29, опираясь на заготовку, обеспечивает в проп&рсе движения постоянный контакт заготовки с толкающими штырями, что позволяет заготовке сохранить ориентированное положение при переходе ее с направляющих планок 30 на плоскость штампа (между плоскостью штампа и направляющими планками 30 обязательно должен быть некоторый перепад по высоте ). После загрузки заготовки в штамп гидроцилиндр .привода реверсируется, каретка 23 совершает рабочий ход. Рабочий инструмент 21 получает вращение синхронно перемещению каретки 23. При прохождении штампом 24 зоны расположения инструмента 21 последний, воздействуя на заготовку, производит раскатку, образуя одновременно два лезвия по кромкам заготовки , расположенным под углом ot . В конце рабочего хода раскатанная заготовка выносится из зоны прокатки, клещевой захват механизма 6 разгрузки захватывает ее и переносит в зону выгрузки для дальнейшего транспортирования.

Во время рабочего хода штанга 26 поворачивается, откидной захват 27 отводится от заготовки и перемещением балки 25 переносится к исходное положение. После сброса заготовки клещевойГ захват механизма разгрузки возвращается в исходное положение, и рабочий цикл стана повторяется.

Применение захватно-ориентирующих устройств с использованием в качест. ве б&зирующих поверхностей контура заготовки, по которому производится формообразование лезвия лапы, обеспечивает по сравнению с базовым объектом получение наибольшей точности

.установки, а следовательно, и качества прокатки за счет снижения разнотолщинности режущей кромки и формы образующих ее плоскостей. Совмещение операций транспортирования с ориен0 тированием заготовки, а также использование холостого перемещения прокатного инструмента для загрузки заготовок в штамп дают возможность сократить вспомогательное время и умень5 шить продолжительность общего цикла работы тана по сравнению с известным станом. Предлагаемая конструкция стана обеспечивает повышение производительности nS 10-15%. //ч :

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для индукционного нагрева и подачи на последующую обработку листовых заготовок | 1984 |

|

SU1268625A1 |

| Устройство для раскатки лезвий стрельчатых лап | 1983 |

|

SU1278088A1 |

| Прокатная клеть | 1980 |

|

SU944717A1 |

| Автоматическая линия безоблойной штамповки | 1980 |

|

SU889482A1 |

| Линия для изготовления лап культиваторов | 1985 |

|

SU1430161A1 |

| Способ изготовления лезвий на кромках плоских заготовок и устройство для его осуществления | 1979 |

|

SU1053939A1 |

| Автоматическая линия для штамповки металлических изделий | 1979 |

|

SU912379A1 |

| Линия для автоматической индукционной наплавки | 1987 |

|

SU1555088A1 |

| Автоматическая поточная линия для производства заготорок колец крупногабаритных подшипников | 1974 |

|

SU519258A1 |

| Линия штамповки деталей из листового материала | 1985 |

|

SU1278082A1 |

1. СТАН ДЛЯ РАСКАТКИ ЛЕЗВИЙ СТРЕЛЬЧАТЫХ ЛАП КУЛЬТИВАТОРА, содержащий последовательно установленные и связанные между собой транспортными средствами питатель, индукционный нагреватель, механизм подачи заготовок и механизм для раскатки лезвий, о т л ичающ и и с я тем, что, с целью повышения производительности и качества изготавливаемых лезвИй, питатель выполнен в виде поворотной руки манипулятора с расположенными на ее конце ловителем и электромагнитным захватом с системой управления, а механизм подачи выполнен в виде установленной с возможностью возвратно-поступательного перемещения балки с откидным захватом, кинематически связанным с механизмом для раскатки лезвий, опорного ролика и установочных штырей. 2. по п.1, отличаю- , щ и и с я тем, что транспортное средство, связывающее питатель с ме-. ханизмом подачи заготовок, выполнено в виде штанг с толкающими штырями, установленных в нагревателе, и привода их возвратно-поступательно- § го и поворотного перемещений. 3.Стан по П.1, отличаю(Л щийся тем, что ловитель выполнен в виде смонтированных на электромагнитном .захвате направляющих планок, установленных ,под углом одна к другой.

Виде

15

Фиг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1984-04-07—Публикация

1981-02-11—Подача