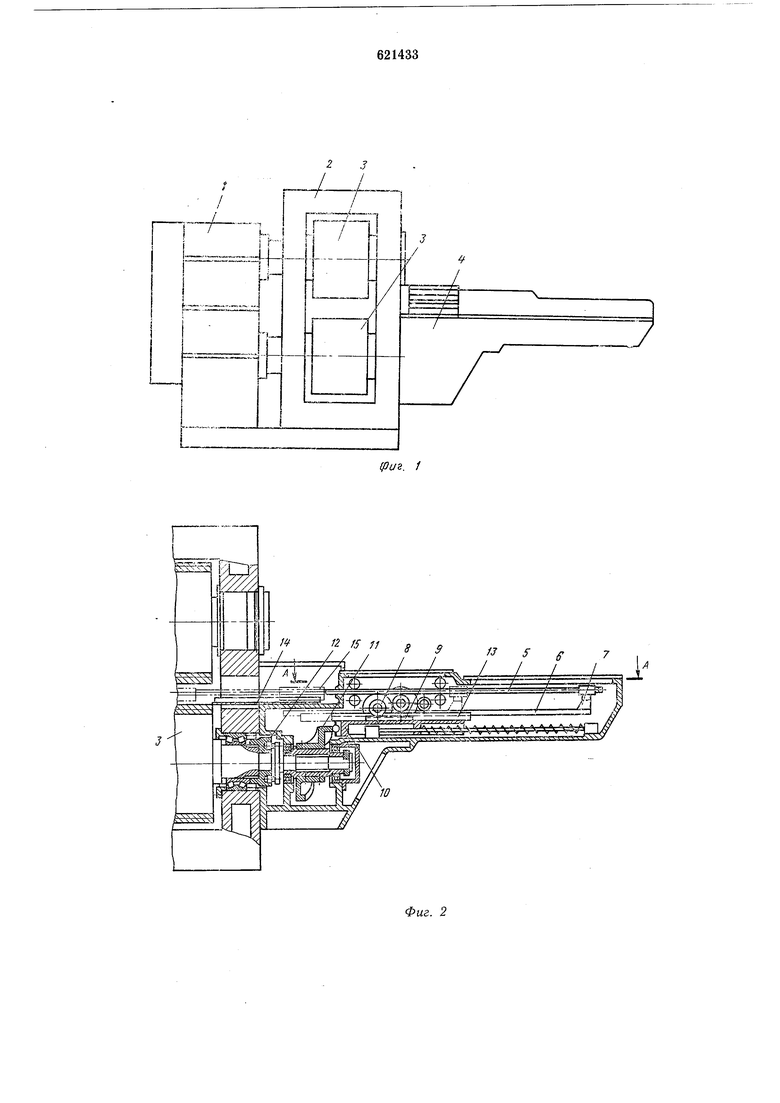

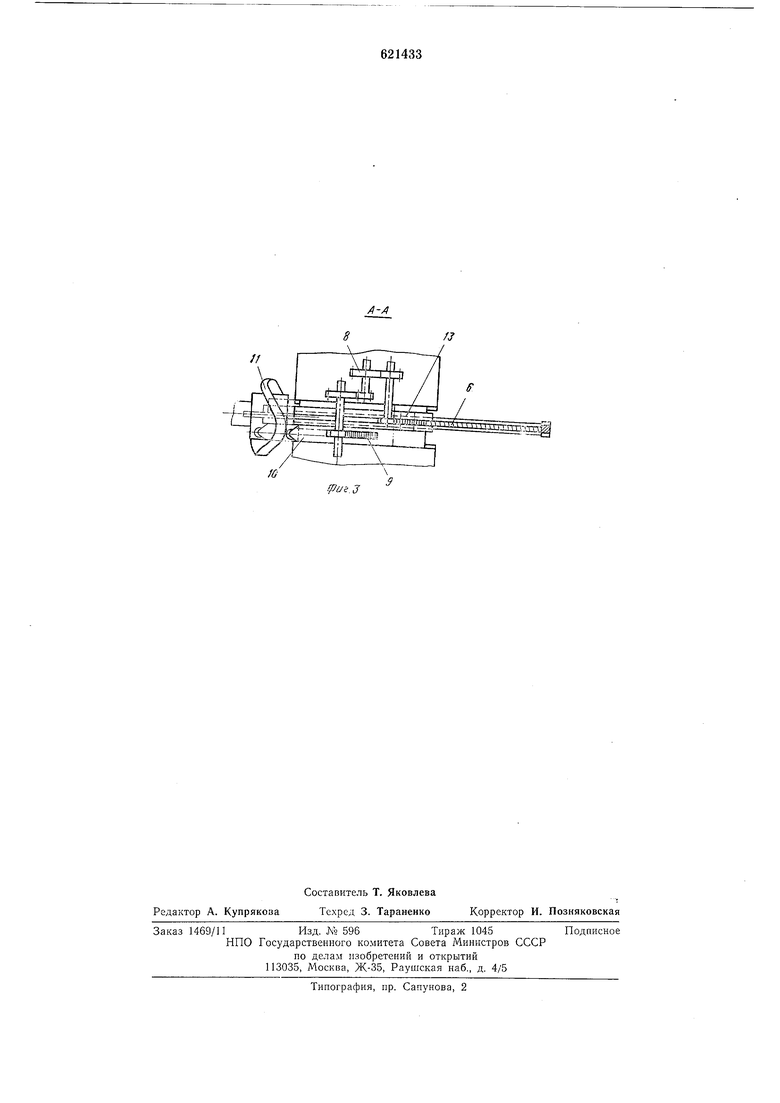

Толкатель через мультипликатор 8 получает перемещение от рейки 9, жестко закрепленной на подвижной каретке 10, связанной через копирное устройство 11 и муфту 12 с одним из валков. Толкатель установлен с возможностью перемещения по направляющей 13, жестко закрепленной на подвижной каретке 10.

Перед валками установлена направляющая призма 14 для установки в исходное положение заготовки 15.

Стан работает следующим образом.

Нагретая заготовка 15 в исходном положении находится на направляющей призме 14. Вращающийся валок 3 приводит во вращение копирное устройство И. При повороте валков на угол, соответствующий углу зоны загрузки валков, копирное устройство начнет перемещать в направлении к валкам каретку 10. Рейка 9, перемещаясь вместе с кареткой 10, приводит во вращение щестерни мультипликатора 8, которые за счет увеличивающегося передаточного числа сообщают ускоренное движение длинноходовой рейке 6, а та через поводок 7 - штанге 5. Штанга 5 непосредственно передает заготовку в зону прокатки между валками, после чего возвращается в исходное положение.

Длинноходовая рейка 6 перемещается по направляющей 13, жестко закрепленной на каретке 10, в ту же сторону, что и каретка, но с большей скоростью (скорость увеличивается мультипликатором). При этом рейка 6 постепеппо втягивается в направляющую 13, и к моменту наибольших динамических нагрузок (при реверсировании хода рейки) она полностью входит в направляющую 13, приобретая наибольшую жесткость.

Валки, совершая один оборот, прокатывают заготовку, придавая ей форму и размеры в зависимости от формообразующего инструмента на валках. Прокатанная заготовка, западая в разгрузочную нишу на нижнем валке, выносится из зоны прокатки, после чего цикл повторяется.

Таким образом, при яёремещенйи: в одном направлении рейки 6 н направляющей 13 за счет разности скоростей происходит уменьшение сил сопротивления скольжения

рейки 6, что позволяет уменьшить массу рейки за счет уменьшения ее поперечного сечгния при одновременном сохранении ее жесткости.

Кроме того, за счет разности скоростей у:,еньщается интенсивность износа трущихся пар, т. е. увеличивается долговечность этих элементов, и за счет уменьпшния динамических нагрузок от быстроходных элементов увеличивается долговечность механизма подачи, привода вращения валков,

сохраняется стабильность подачп заготовок в зопу прокатки и работы стана в целом.

Формула изобретения

Стан для прокатки профильных изделий, содерлсащий клеть с рабочими валками и механизмом подачи заготовок, имеющим копир, кинематически связанный с одним из валков, и установленный в направляющих параллельно осям валков толкатель, кинематически связанный с копиром, отличающийся тем, что, с целью повышения надежности стана путем снижения динамических нагрузок, кинематическая связь толкателя с копиром выполнена в виде каретки, контактирующей с копиром, зубчатой рейкой, жестко закрепленной на каретке, зубчатой длинноходовой рейки, соединенной с толкателем, и зубчатого мультипликатора, вход которого связан с рейкой, жестко закрепленной на каретке, а выход - с длиниоходовой рейкой, при этом паправляюп ие закреплепы на каретке.

Источники информации.

принятые во внимание при экспертизе

1.Стан поперечно-клиновой прокатки UL-35A. Проспект фирмы «Smeral. ЧССР, 1973.

2.Авторское свидетельство СССР № 505480 кл. В 21Н 9/00, 1973.

У

г-- --f--

f-l /

i

-l-li

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для прокатки профильных из-дЕлий | 1979 |

|

SU795688A1 |

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН | 1996 |

|

RU2112614C1 |

| Стан для прокатки штучных заготовок типа тел вращения | 1979 |

|

SU893362A1 |

| Стан пилигримовой прокатки труб | 1987 |

|

SU1405923A1 |

| Многопозиционный кольцераскатныйСТАН | 1979 |

|

SU814530A1 |

| Отрезной автомат | 1977 |

|

SU740414A1 |

| Стан для прокатки зубчатых профилей | 1986 |

|

SU1400743A1 |

| Прокатный стан | 1988 |

|

SU1583196A1 |

| Стан поперечно-клиновой прокатки | 1988 |

|

SU1636101A1 |

| Стан для накатки зубчатых профилей | 1990 |

|

SU1814953A1 |

и

М

/2. /

i

Фиг. 2

//

риг.З

Авторы

Даты

1978-08-30—Публикация

1977-01-10—Подача