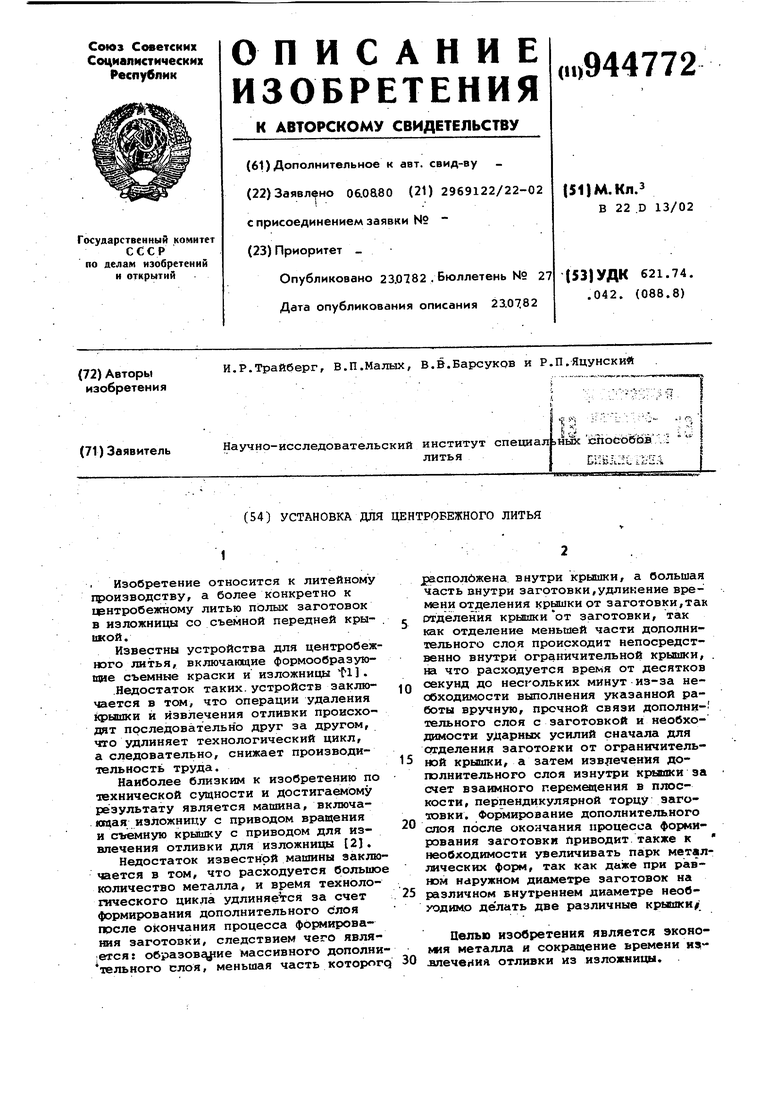

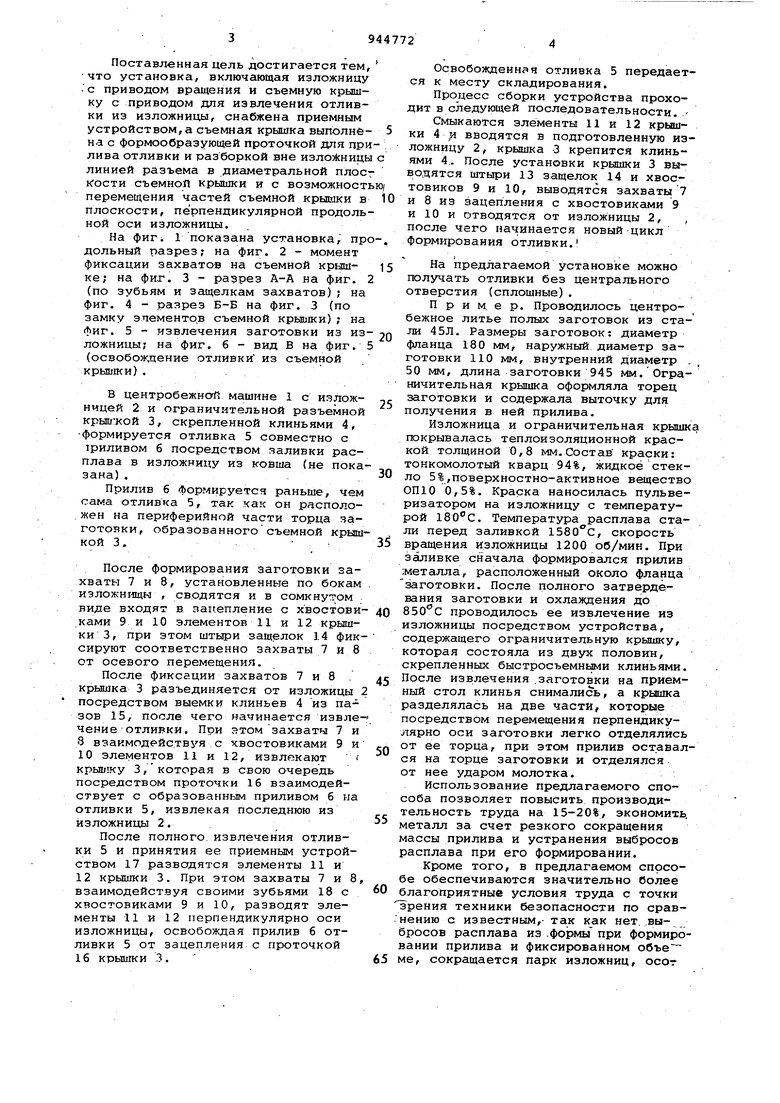

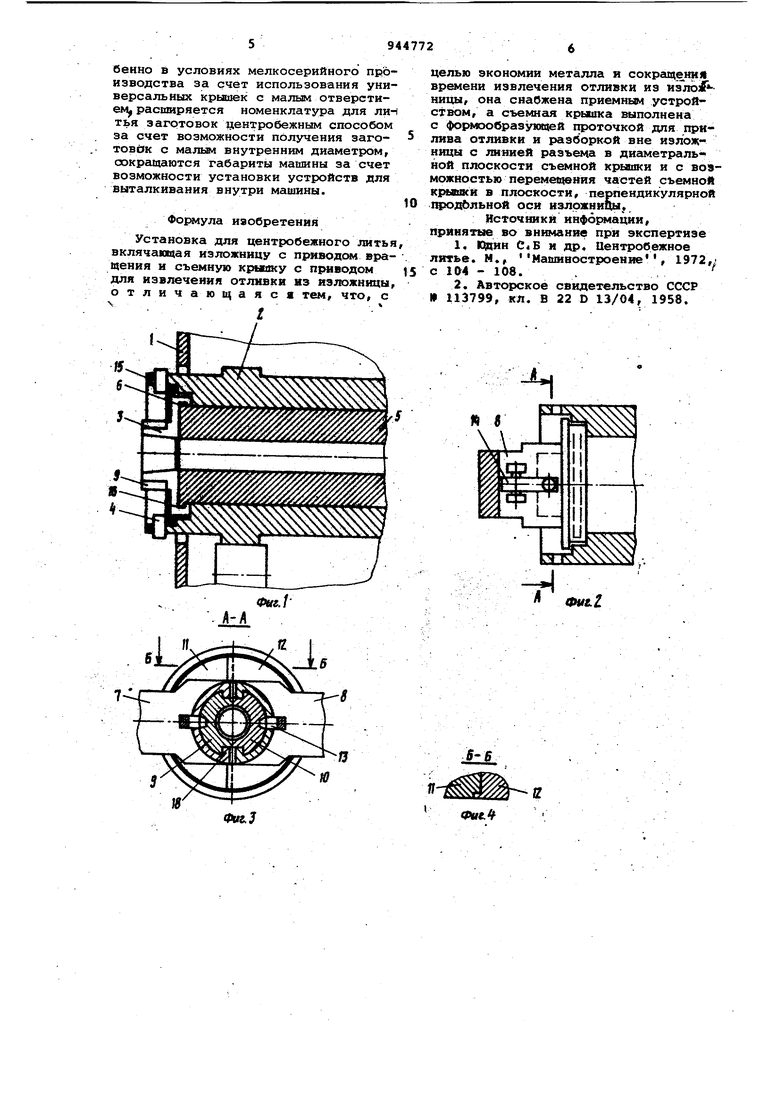

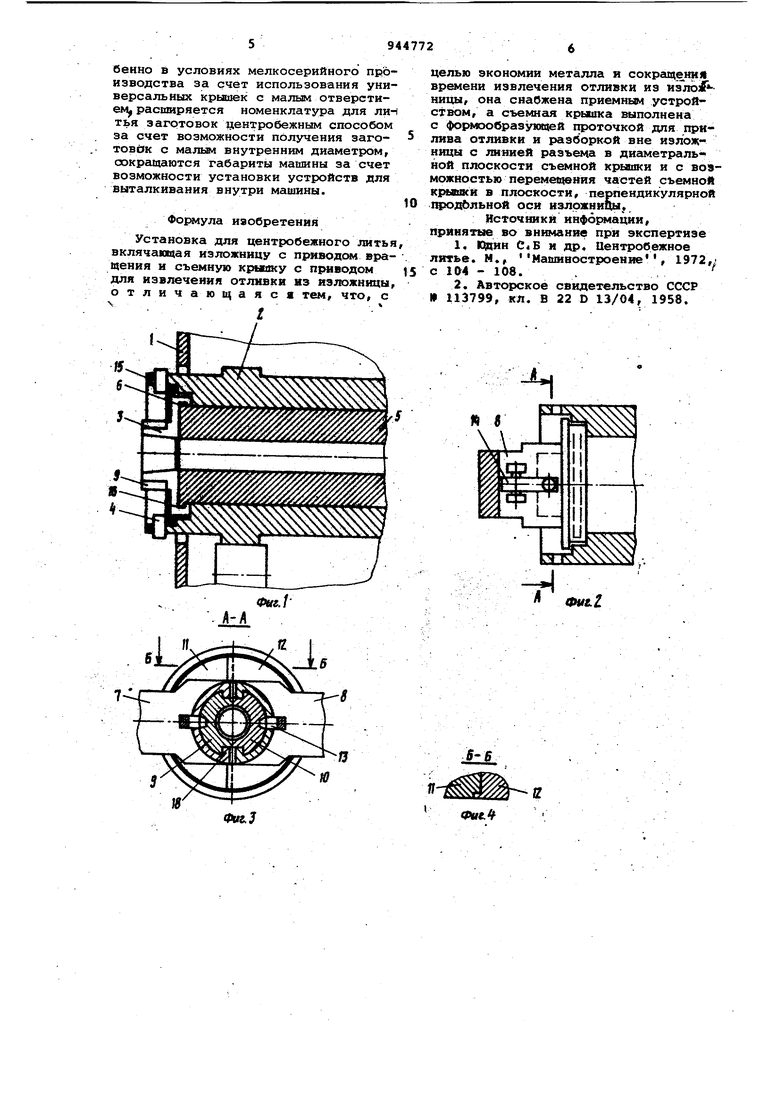

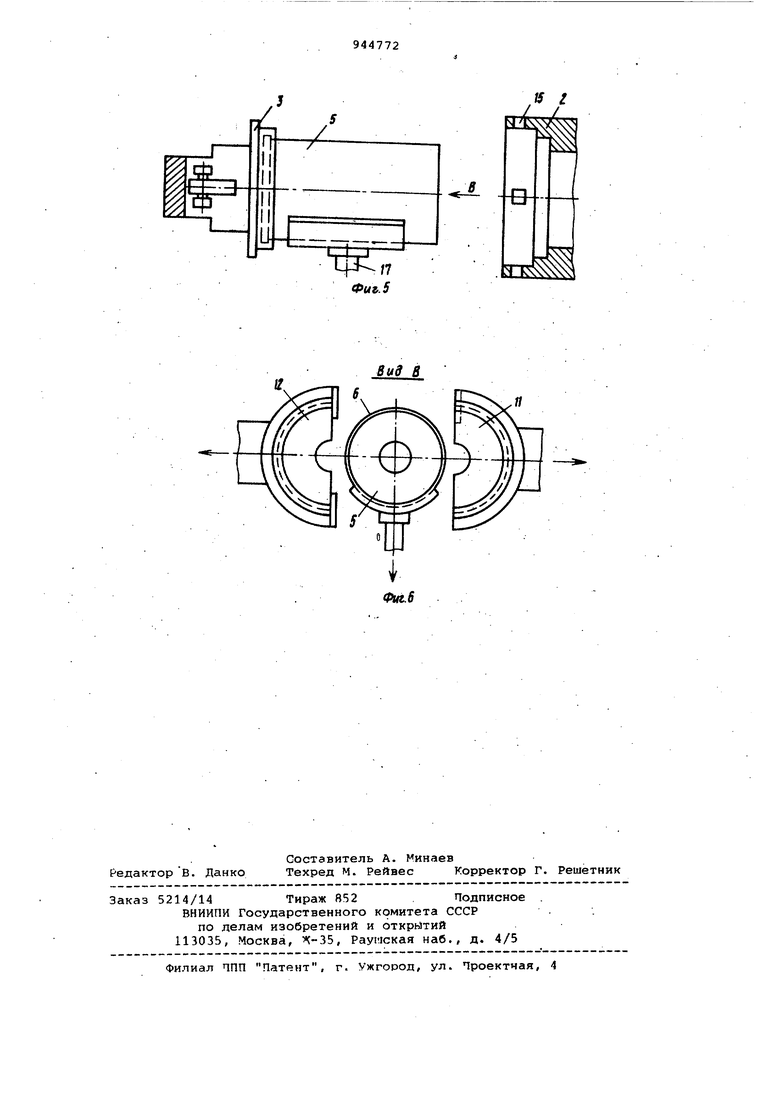

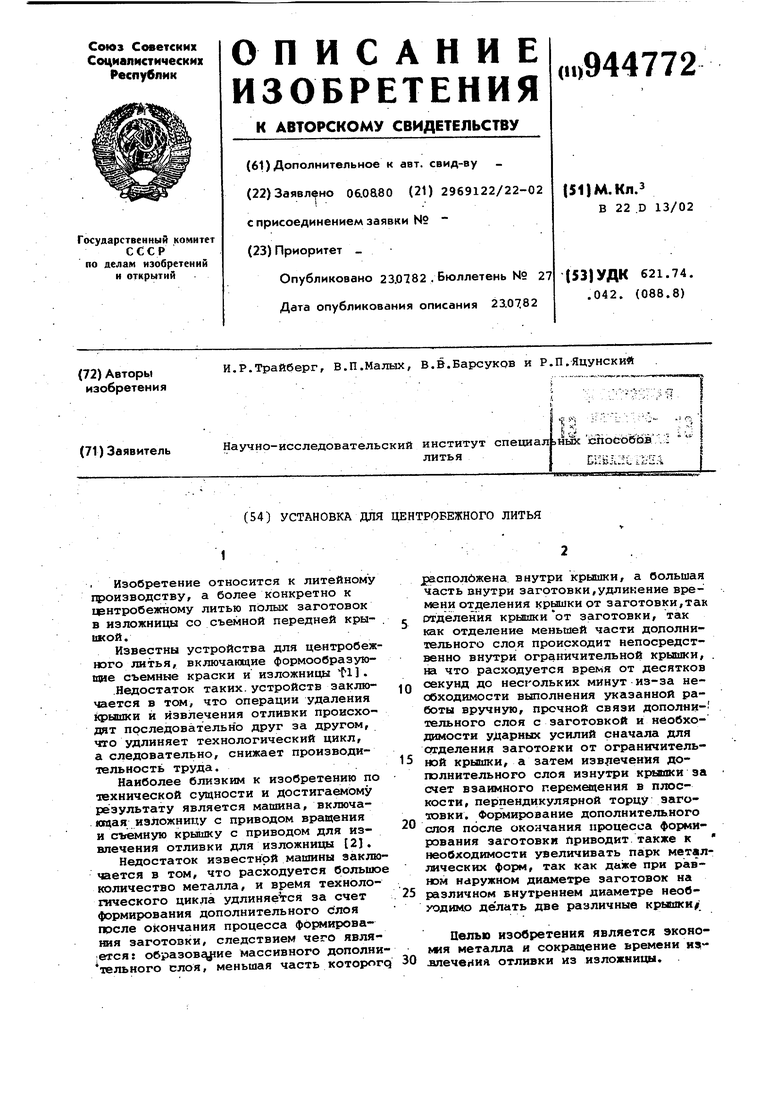

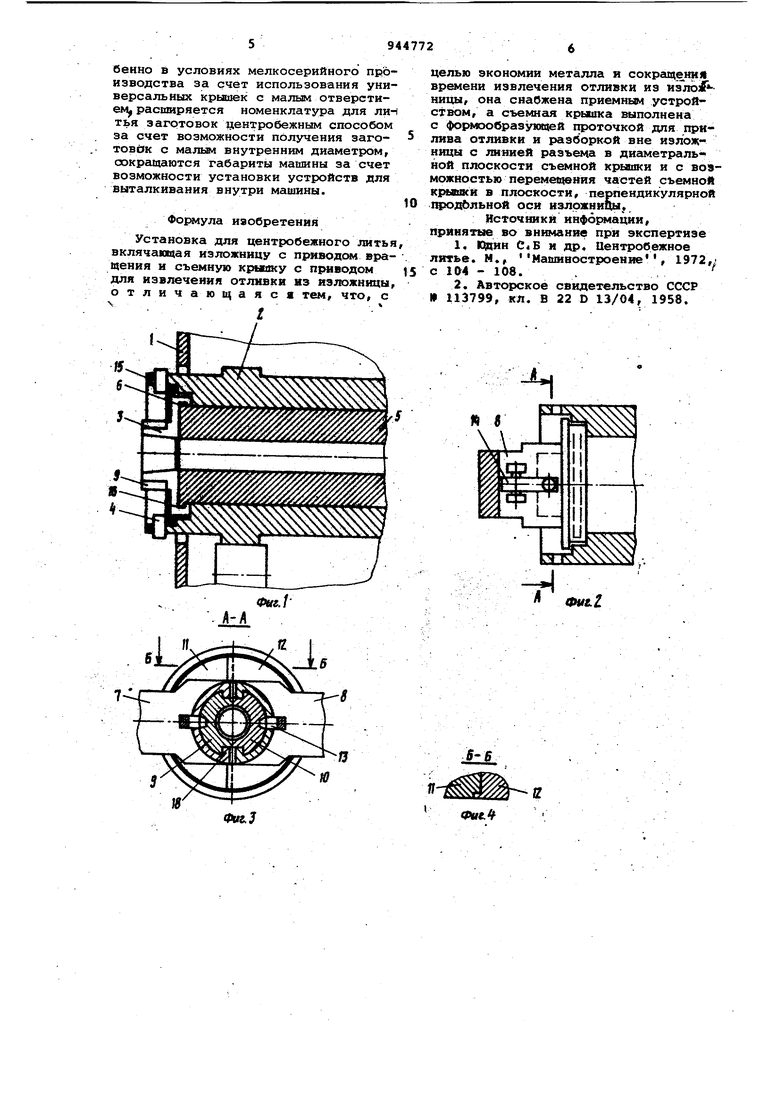

Поставленная цель достигается тем что установка, включающая изложницу .с приводом вращения и съемную крышку с приводом для извлечения отливки из изложницы, снабжена приемным устройством,а съемная крышка выполнена с формообразующей проточкой для при лива отливки и разборкой вне линией разъема в диаметральной плос съемной крышки и с возможност перемещения частей съемной крышки в плоскости, перпендикулярной продоль ной оси изложницы. На фиг 1 показана установка, пр дольный разрез; на фиг. 2 - момент фиксации захватов на съемной крышке; на фиг. 3 - разрез А-А на фиг. (по зубьям и защелкам захватов); на фиг. 4 - разрез Б-Б на фиг. 3 (по замку элементов съемной крышки); на фиг. 5 - извлечения заготовки из из ложницы; на фиг. б - вид В на фиг. (освобождение отливки из съёмной крышки) . В центробежной машине 1 с изложницей 2 и ограничительной разъемной крыикой 3, скрепленной клиньями 4, формируется отливка 5 совместно с триливом 6 посредством яаливки расплава в изложницу из ковша (не пока зана) . Прилив 6 формируется раньше, чем сама отливка 5, так как он расположен на периферийной части торца заготовки, образованного съемной крыш кой 3. После формирования заготовки захваты 7 и 8, установленные по бокам изложнищы , сводятся и в сомкнутом виде входят в запепление с хвостови ками 9 и 10 элементов 11 и 12 крышки 3, при этом штыри защелок 14 фик сируют соответственно захваты 7 и 8 от осевого перемещения. После фиксации захватов 7 и 8 . крышка 3 разъединяется от изложицы посредством выемки клиньев 4 из пазов 15, после чего начинается извле чение отливки. При этомзахваты 7 и 9взаимодействуя с хвостовиками 9 и 10элементов 11 и 12, извлекают крышку 3,которая в свою очередь посредством проточки 16 взаимодействует с образованным приливом 6 на отливки 5, извлекая последнюю из изложницы 2. После полного извлечения отливки 5 и принятия ее приемным устройством 17 разводятся элементы 11 и 12 крышки 3. При этом захваты 7 и 8 взаимодействуя своими зубьями 18 с хвостовиками 9 и 10, разводят элементы 11 и 12 перпендикулярно оси изложницы, освобождая прилив 6 отливки 5 от зацепления с проточкой 16 крышки 3. Освобожденная отливка 5 передается к месту складирования. Процесс сборки устройства проходит в следующей последовательности. . Смыкаются элементы 11 и 12 крышки 4 ;я вводятся в подготовленную изложницу 2, крышка 3 крепится клиньями 4.. После установки крышки 3 выводятся штыри 13 защелок 14 и хвостовиков 9 и 10, выводятся захвать 7 и 8 из зацепления с хвостовиками 9 и 10 и отводятся от изложницы 2, , после чего начинается новый цикл формирования отливки. На предлагаемой установке можно получать отливки без центрального отверстия (сплошные). П р и м. е р. Проводилось центробежное литье полых заготовок из стали 45Л. Размеры заготовок: диаметр фланца 180 мм, наружный диаметр заготовки 110 мм, внутренний диаметр . 50 мм, длина заготовки 945 мм. Ограничительная крышка оформляла торец заготовки и содержала выточку для пол5чения в ней прилива. Изложница и ограничительная крышка покрывалась теплоизоляционной краской толщиной 0,8 мм. Состав краски: тонкомолотый кварц 94%, жидкое стекло 5%,поверхностно-активное вещество ОП10 0,5%. Краска наносилась пульверизатором на изложницу с температурой . Температура расплава стали перед заливкой 1580с, скорость вращения изложницы 1200 об/мин. При заливке сначала формировался прилив металла, расположенный около фланца заготовки. После полного затвердевания заготовки и охлаждения до проводилось ее извлечение из изложницы посредством устройства, содержащего ограничительную крышку, которая состояла из двух половин, скрепленных быстросъемньами клиньями. После извлечения .заготовки на приемный стол клинья снимались, а крышка разделялась на две части, которые посредством перемещения перпендикулярно оси заготовки легко отделялись от ее торца, при этом прилив оставался на торце заготовки и отделялся от нее ударом молотка. Использование предлагаемого способа позволяет повысить производительность труда на 15-20%, экономить. металл за счет резкого сокращения массы прилива и устранения выбросов расплава при его формировании. Кроме того, в предлагаемом способе обеспечиваются значительно более благоприятные условия труда с точки зрения техники безопасности по сравнению с известнЕлм,- так как нет. ,выбросов расплава из .формы при формировании прилива и фиксированном объе ме, сокращается парк изложниц, осог

бенно в условиях мелкосерийного производства за счет использования универсальных крышек с малым отверстием расширяется номенклатура для ли-i тья заготовок центробежным способом за счет возможности получения заготовЬк с мальм внутренним диаметром, сокргицаются габариты машины за счет возможности установки устройств для выталкивания внутри машины.

Формула изобретения

Установка для центробежного литья вклячаищая изложницу с п{Я1водом врацения и съемную крышку с приводом для извлечения отлнвкя из изложницы, отличающаяся тем, что, с

а

Фт-З

целью экономии металла и сокращенкА времени извлечения отливки из изло: ницы, она снабжена приемным устройством, а с ьемигш крыижа выполнена с фО{м«х бразую&|ей проточкой для прилива отливки и разборкой вне изложницы с шнией разъема в диаметраль ной плоскости съемной крышки и с возможностью перемещения частей съемной крынки в плоскости, перпендикулярной

ЩЮДбЛЬНОЙ оси ИЗЛрЖНИЩЛ;.

Источники информации, принятые во при экспертизе

1.Юпин и др. Центробежное литье. Н., Машиностроение , 1972,,; с 1М - 108. . ,

2.Авторское свидетельство СССР I 113799, кя. В 22 D 13/04, 1958.

А S

jbl

и

к

Фиг.

ЕС

В

-Вш

тзЩ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ центробежного литья | 1980 |

|

SU904883A1 |

| Изложница для центробежного литья толстостенных заготовок | 1981 |

|

SU984656A1 |

| Способ центробежного литья и установка для его осуществления | 1984 |

|

SU1230744A1 |

| Способ центробежного литья | 1980 |

|

SU935207A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КОЛЬЦЕВЫХ ОТЛИВОК ИЗ МАГНИЕВЫХ СПЛАВОВ МЕТОДОМ ЦЕНТРОБЕЖНОГО ЛИТЬЯ В СРЕДЕ ИНЕРТНОГО ГАЗА | 2012 |

|

RU2520249C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ КОЛЬЦЕВЫХ ПОЛУФАБРИКАТОВ ИЗ ДЕФОРМИРУЕМЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2487776C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ СИЛОВЫХ ШПАНГОУТОВ ИЗ ЦЕНТРОБЕЖНОЛИТОЙ ЗАГОТОВКИ-ШАЙБЫ | 2016 |

|

RU2663916C2 |

| Способ центробежного литья полых стальных заготовок | 1980 |

|

SU931284A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ, ПРЕИМУЩЕСТВЕННО ТРОЙНИКОВ | 2007 |

|

RU2378086C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

Вид В

Авторы

Даты

1982-07-23—Публикация

1980-08-06—Подача