Изобретение относится к литейному производству и может быть использовано при центробежном методе литья заготовок с дном.

Целью изобретения является расширение технологических возможностей путем получения цилиндрических заготовок с дном.

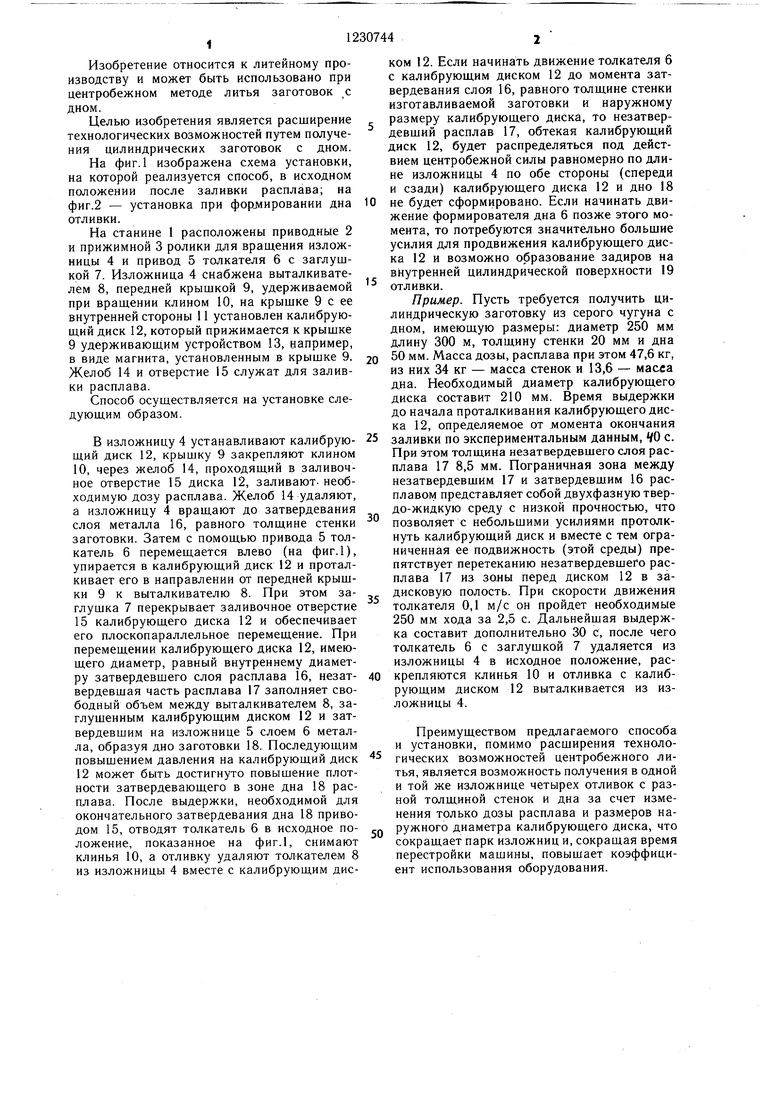

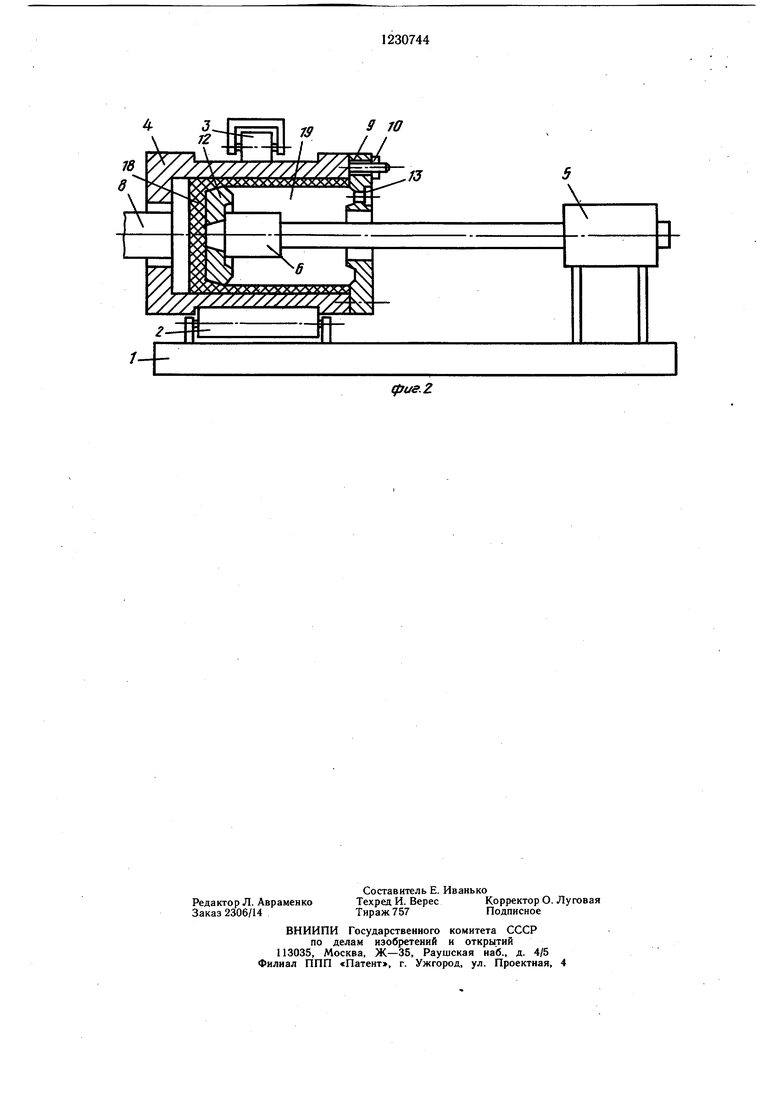

На фиг.1 изображена схема установки, на которой реализуется способ, в исходном положении после заливки расплава; на фиг.2 - установка при фopJ иpoвaнии дна отливки.

На станине 1 расположены приводные 2 и прижимной 3 ролики для вращения изложницы 4 и привод 5 толкателя 6 с заглушкой 7. Изложница 4 снабжена выталкивателем 8, передней крышкой 9, удерживаемой при врашении клином 10, на крышке 9 с ее внутренней стороны 11 установлен калибрующий диск 12, который прижимается к крышке 9 удерживающим устройством 13, например, в виде магнита, установленным в крышке 9. Желоб 14 и отверстие 15 служат для заливки расплава.

Способ осуществляется на установке следующим образом.

В изложницу 4 устанавливают калибрующий диск 12, крышку 9 закрепляют клином 10, через желоб 14, проходящий в заливочное отверстие 15 диска 12, заливают, необходимую дозу расплава. Желоб 14 удаляют, а изложницу 4 вращают до затвердевания слоя металла 16, равного толщине стенки заготовки. Затем с помощью привода 5 толкатель 6 перемещается влево (на фиг.1), упирается в калибрующий диск 12 и проталкивает его в направлении от передней крышки 9 к выталкивателю 8. При этом заглушка 7 перекрывает заливочное отверстие 15 калибрующего диска 12 и обеспечивает его плоскопараллельное перемещение. При перемещении калибрующего диска 12, имеющего диаметр, равный внутреннему диаметру затвердевшего слоя расплава 16, незатвердевшая часть расплава 17 заполняет свободный объем между выталкивателем 8, заглушенным калибрующим диском 12 и затвердевшим на изложнице 5 слоем 6 металла, образуя дно заготовки 18. Последующим повышением давления на калибрующий диск 12 может быть достигнуто повышение плотности затвердевающего в зоне дна 18 расплава. После выдержки, необходимой для окончательного затвердевания дна 18 приводом 15, отводят толкатель 6 в исходное положение, показанное на фиг.1, снимают клинья 10, а отливку удаляют толкателем 8 из изложницы 4 вместе с калибрующим дис5

ком 12. Если начинать движение толкателя 6 с калибрующим диском 12 до момента затвердевания слоя 16, равного толщине стенки изготавливаемой заготовки и наружному размеру калибрующего диска, то незатвердевший расплав 17, обтекая калибрующий диск 12, будет распределяться под действием центробежной силы равномерно по длине изложницы 4 по обе стороны (спереди и сзади) калибрующего диска 12 и дно 18

не будет сформировано. Если начинать движение формирователя дна 6 позже этого момента, то потребуются значительно большие усилия для продвижения калибрующего диска 12 и возможно образование задиров на внутренней цилиндрической поверхности 19 отливки.

Пример. Пусть требуется получить цилиндрическую заготовку из серого чугуна с дном, имеющую размеры: диаметр 250 мм длину 300 м, толщину стенки 20 мм и дна

0 50 мм. Масса дозы, расплава при этом 47,6 кг, из них 34 кг - масса стенок и 13,6 - масса диа. Необходимый диаметр калибрующего диска составит 210 мм. Время выдержки до начала проталкивания калибрующего диска 12, определяемое от .момента окончания

5 заливки по экспериментальным данным, НО с. При этом толщина незатвердевшего слоя расплава 17 8,5 мм. Пограничная зона между незатвердевшим 17 и затвердевшим 16 расплавом представляет собой двухфазную твердо-жидкую среду с низкой прочностью, что позволяет с небольшими усилиями протолкнуть калибрующий диск и вместе с тем ограниченная ее подвижность (этой среды) препятствует перетеканию незатвердевшего расплава 17 из зоны перед диском 12 в за- дисковую полость. При скорости движения толкателя 0,1 м/с он пройдет необходимые 250 мм хода за 2,5 с. Дальнейшая выдержка составит дополнительно 30 с, после чего толкатель 6 с заглушкой 7 удаляется из изложницы 4 в исходное положение, рас0 крепляются клинья 10 и отливка с калибрующим диском 12 выталкивается из изложницы 4.

Преимуществом предлагаемого способа и установки, помимо расширения техноло гических возможностей центробежного литья, является возможность получения в одной и той же изложнице четырех отливок с разной толщиной стенок и дна за счет изменения только дозы расплава и размеров наQ ружного диаметра калибрующего диска, что сокращает парк изложниц и, сокращая время перестройки машины, повышает коэффициент использования оборудования.

0

s го

Редактор л. Авраменко Заказ 2306/14

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патеит, г. Ужгород, ул. Проектная, 4

фие.2

Составитель Е. Иванько

Техред И. ВересКорректор О. Луговая

Тираж 757Подписиое

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ центробежного литья | 1976 |

|

SU607644A1 |

| Способ центробежного литья полых стальных заготовок | 1980 |

|

SU931284A1 |

| Способ однонаправленного и ускоренного затвердевания крупногабаритных толстостенных центробежно-литых стальных заготовок | 2019 |

|

RU2727369C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ БИМЕТАЛЛИЧЕСКИХ ЧУГУННЫХ ЗАГОТОВОК | 1998 |

|

RU2117548C1 |

| Способ производства литейных прутковых заготовок малого сечения и устройство для его реализации | 2020 |

|

RU2741044C1 |

| Установка для центробежного литья | 1980 |

|

SU944772A1 |

| Способ изготовления полых заготовок | 1977 |

|

SU722659A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| СПОСОБ ЛИТЬЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ ИЛИ МАГНИЕВЫХ СПЛАВОВ | 2021 |

|

RU2765561C1 |

| Способ изготовления полой литой металлокерамической заготовки | 2022 |

|

RU2789526C1 |

1. Способ центробежного литья, включающий заливку расплава в изложницу, ее вращение и формирование заготовки, отличающийся тем, что, с целью расширения технологических возможностей путем получения цилиндрических заготовок с дном, после затвердевания слоя расплава, равного толщине стенок заготовки, оставщуюся часть жидкого расплава перемещают вдоль оси изложницы и формируют дно. 2. Установка для центробежного литья, содержащая изложницу с передней крышкой и привод ее вращения, отличающаяся тем, что, с целью расщирения технологических возможностей путем получения цилиндрических заготовок с дном, она снабжена калибрующим диском с центральным отверстием, установленным свободно внутри изложницы на внутренней поверхности передней крышки, и механизмом перемещения диска, имеющим на конце заглущку, размещенную соосно с калибрующим диском. го 00 о 4

| Способ изготовления полых отливок | 1978 |

|

SU789225A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ изготовления цилиндрических тонкостенных деталей | 1973 |

|

SU437564A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-05-15—Публикация

1984-10-09—Подача