(5) СПОСОБ СОЕДИНЕНИЯ СТЕКЛЯННЫХ ПОЛЫХ ИЗДЕЛИЙ И УСТРОЙСТВО для СОЕДИНЕНИЯ СТЕКЛЯННЫХ ПОЛЫХ ИЗДЕЛИЙ Изобретение относится к промышленности стройматериалов, в частности к способам и устройствам для нера зъемного соединения, преимущественно в монтажных условиях, полых деталей из стекла типа труб в целые трубопро воды,широко применяемые в настоящее время в различных отраслях промышленности: химической , пищевой, фармацевтической и др., при этом основным приемом является прием, обеспечивающий схватывание торцов соединяемых деталей, преимущественно сварка. Известен способ неразъемного соединения деталей из стекла путем свар ки, осуществляя вращение их с нагревом места спая и производя сжатие и растяжение места спая по продольной оси Г 1. Однако такой способ не может быть использован для соединения труб большой толщины, требующих высоких температур при сварке. Наиболее, близким к изобретениюпо технической сущности и достигаемому результату является способ соединения стеклянных полых изделий, преимущественно труб, путем сварки заготовок, включающий стыковку торцов, центровку, нагрев места стыка заготовок, сжимание и растяжение заготовок во время нагрева и проглаживание шва снаружи в кольцевом н правлении с последующим отжигом воздухом. Способ осуществляют в печи, форма и размеры камеры которой соответствуют форме и размерам нагреваемых деталей, при этом в корпусе печи встроены нагреватели, к которым подается электропитание и через посредство которых нагреваются стенки камеры, находящиеся в непосредственном контакте с нагреваемыми деталями и сообщающие этин деталям тепло. Известный способ нагрева осуществляют в электрической муфельной печи, ведя нагрев в закрытом пространстве.

что позволяет предотвратить выгорание компонентов стекла и использовать в качестве источника тепла электроэнергии, а не смеси кислорода с ацетиленом С2.

Однако известный способ соединения полых деталей не дает хороших результатов, а именно достаточно прочного шва (соответствующего предъявляемым к нему требованиям), что снижает срок службы сваренных из труб трубопроводов, так как воздействие на шов с внутренней стороны заключается в подаче воздух в полость труб, что может вызвать вспучивание трубы при передозировке требуемой порции воздуха.

Известен станок для сварки стеклянных заготовок, имею1чих форму тел вращения, где применяется радиацион- JQ

ная электропечь, которую при устаноке на станок поднимают вверх за рукоятку З.

Недостатком такого устройства является невозможность получения качественного ива.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для соединения стеклянных полых изделий, содержащее электрическую муфельную печь с одной, по меньшей мере, рукояткой, приспособление для центрирования и относительного осевого смещения соединяемых деталей, механизм для прогла : ивания сварного шва с наружной стороны 2J

Недостатком известного устройства является то, что средством для воздействия на шов с внутренней стороны служит воздух, с помощью которого невозможно осуществить проглаживание шва, повышающего его прочность.

Кроме того, в известном устройстве создание нужной температуры при нагреве до температуры соединения (сварки) и при отжиге осуществляется разными техническими средствами, что значительно усложняет устройство соединения деталей в монтажных условиях.

Цель изобретения - повышение срока службы изделий.

Поставленная цель достигается тем, что согласно способу соединения стеклянных полых изделий, преимущественно труб, путем сварки заготовок, включающему стыковку торцов,

центровку, нагрев места стыка заготовок, сжимание и растяжение, заготовок во время нагрева и прогла ; ивание шва снаружи в кольцевом направлении с последующим отжигом, нагрев места стыка и отжиг ведут в муфельной печи до температуры 1,8-2,0 Тд, а,, проглаживание шва осуществляют дополнительно изнутри.

Устройство для соединения стекНякных полых изделий, содержащее электрическую муфельную печь с одной, по меньшей мере, рукояткой, приспособление для центрирования и

относительного осевого смещения соединяемых деталей, механизм для прогла)кивания сварного шва с наружнойстороны, снабжено механизмом проглаживания шва изнутри, смонтиленной с возможностью вращения вОкруг своей оси.

Причем механизм проглаживания ив изнутри выполнен в виде дорна, установленного на скользящей направляющей и соединенного тросом с рукояткой, причем дорн установлен эксцентрично оси печи.

При этом устройство снабжено переключателем режимов, закрепленным на рукоятке печи.

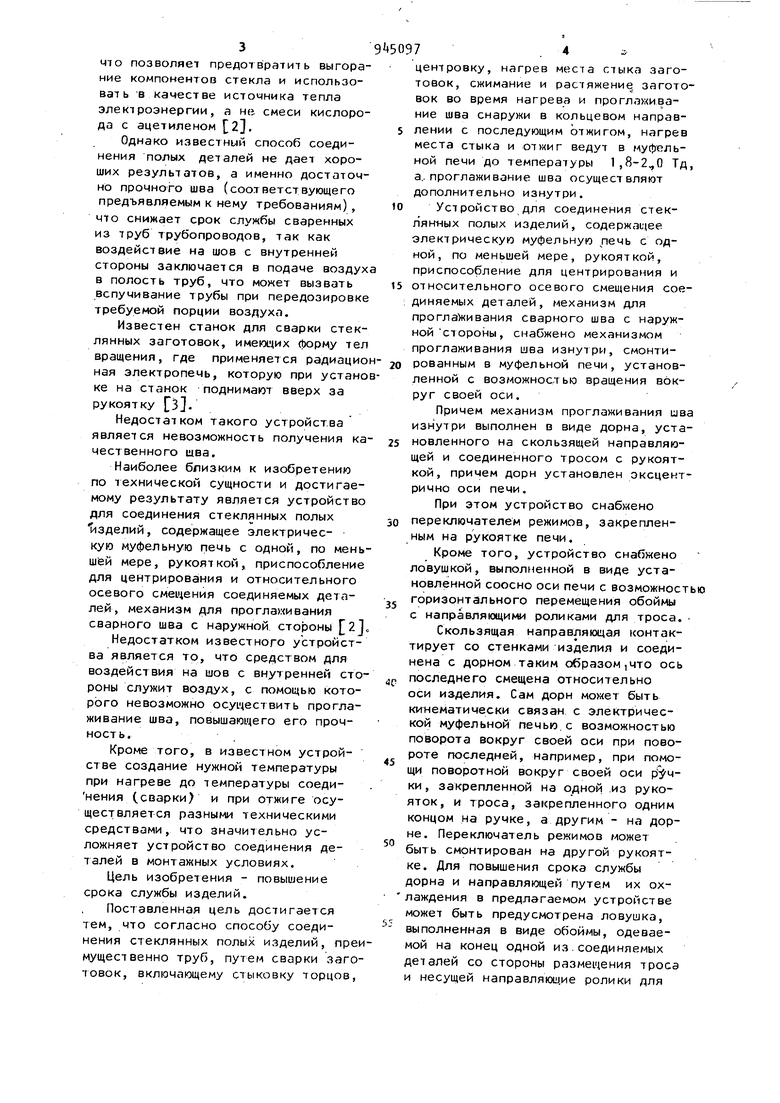

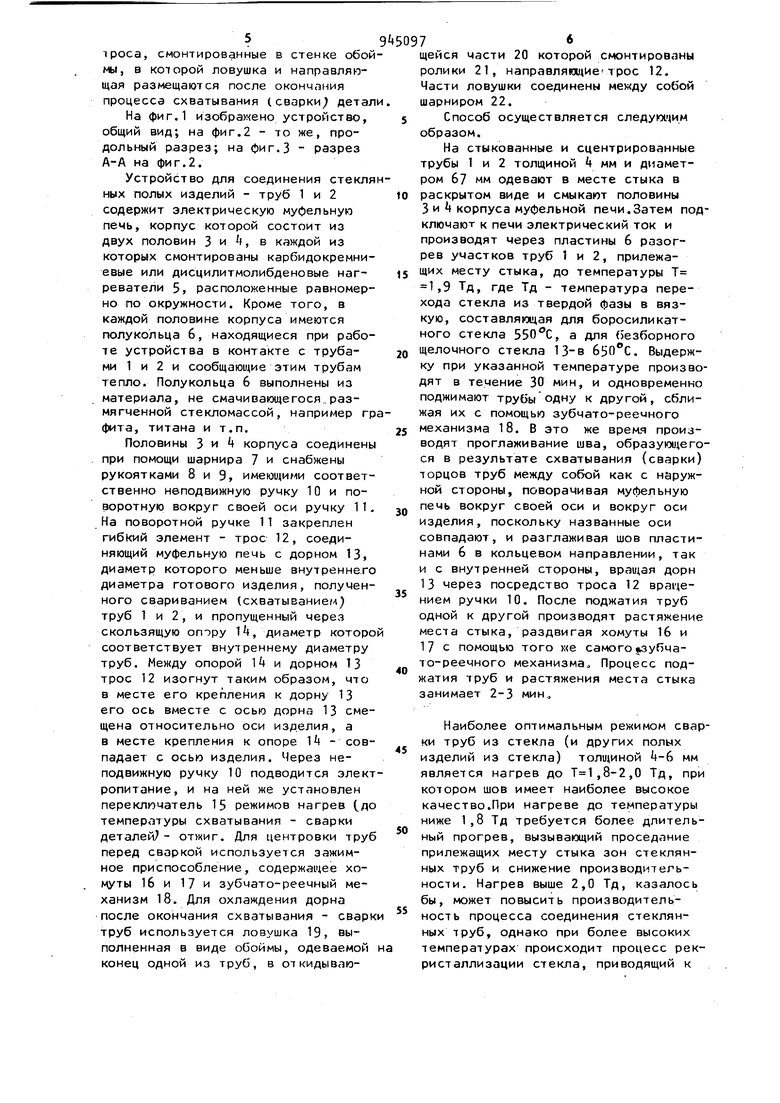

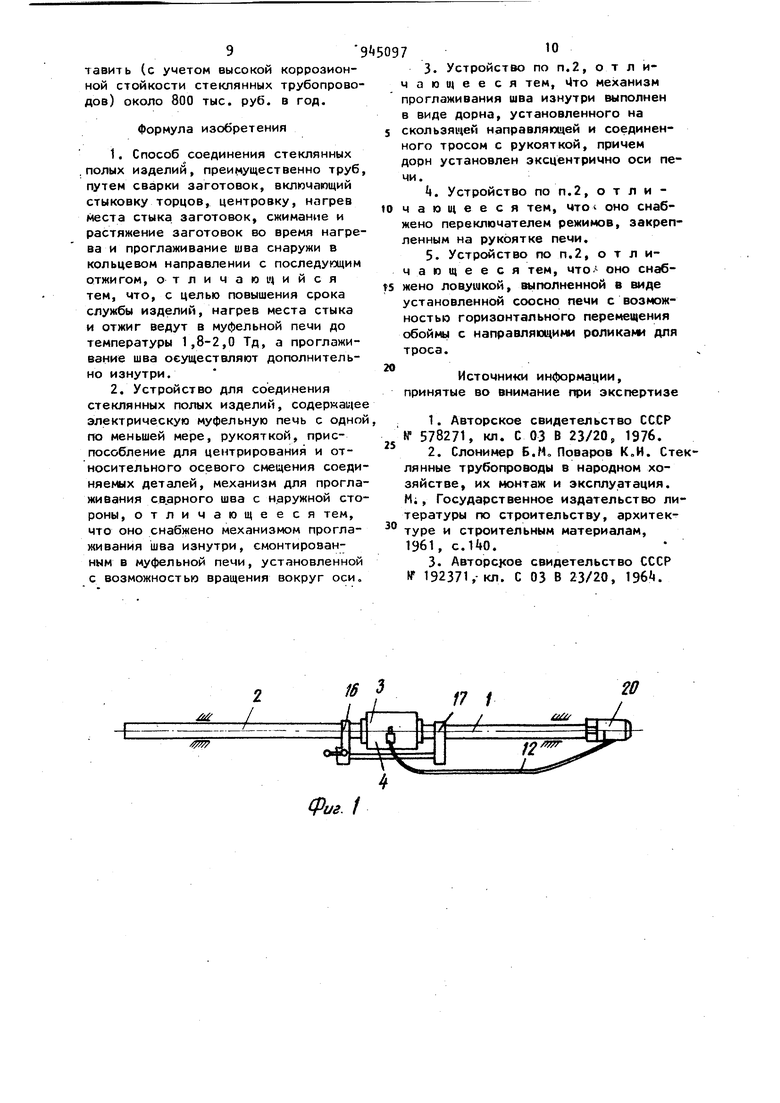

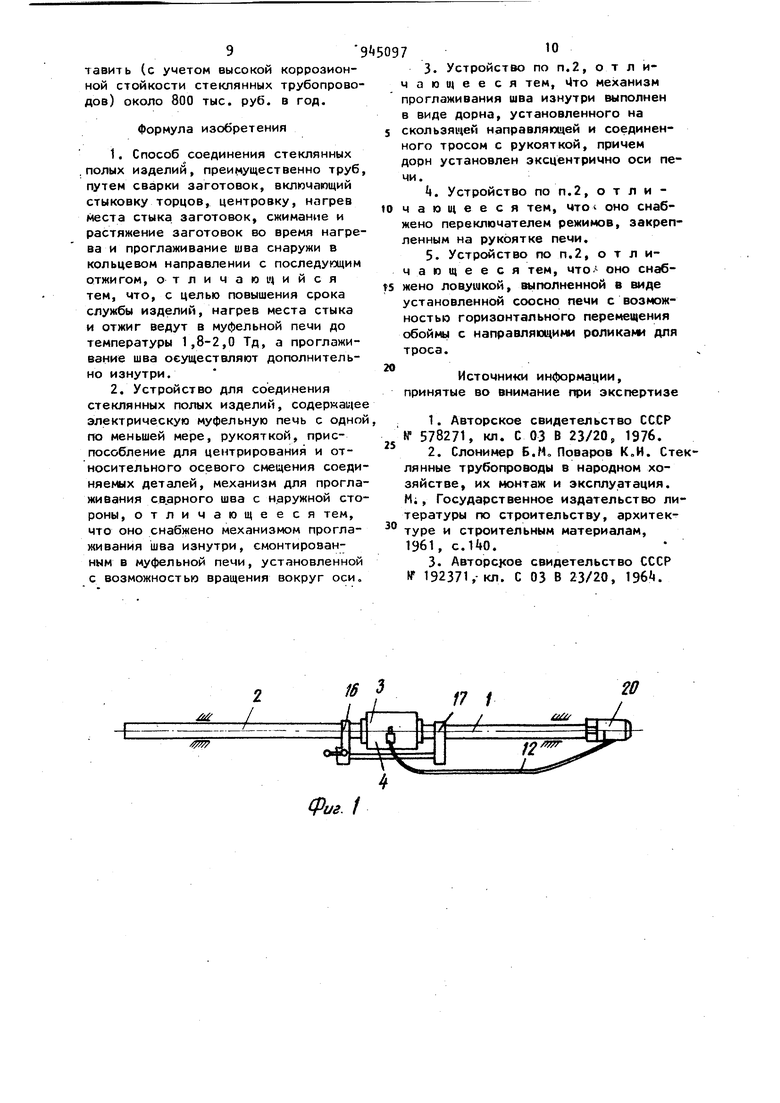

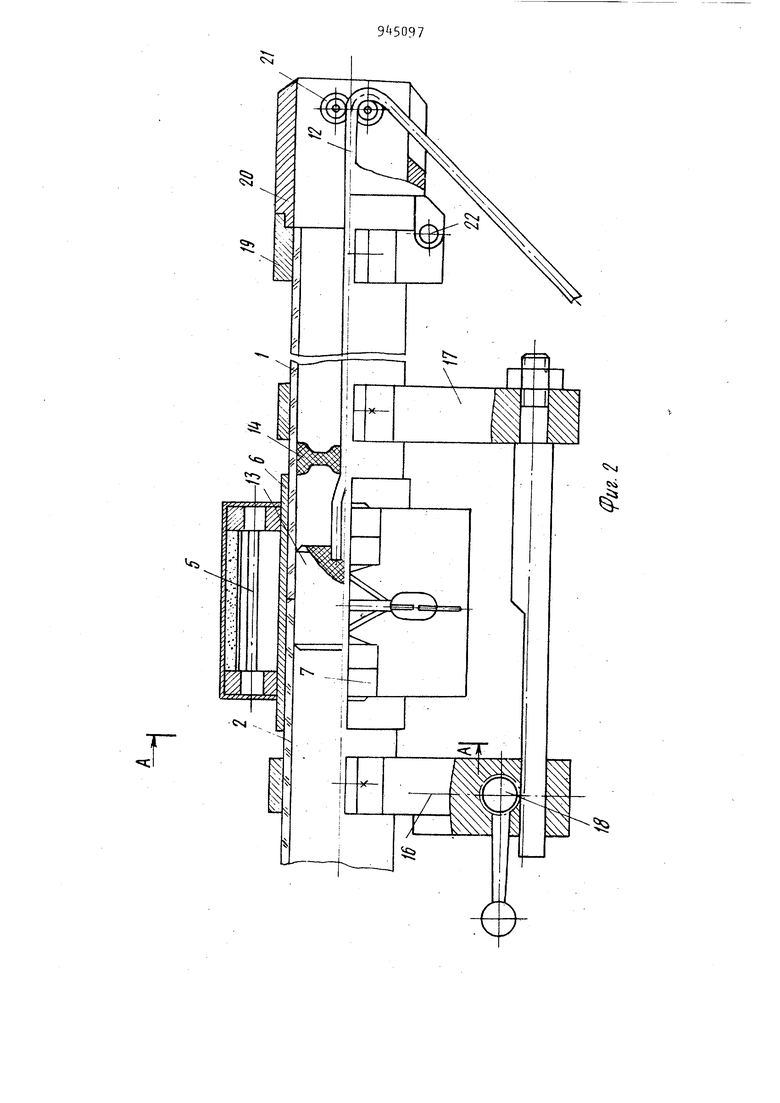

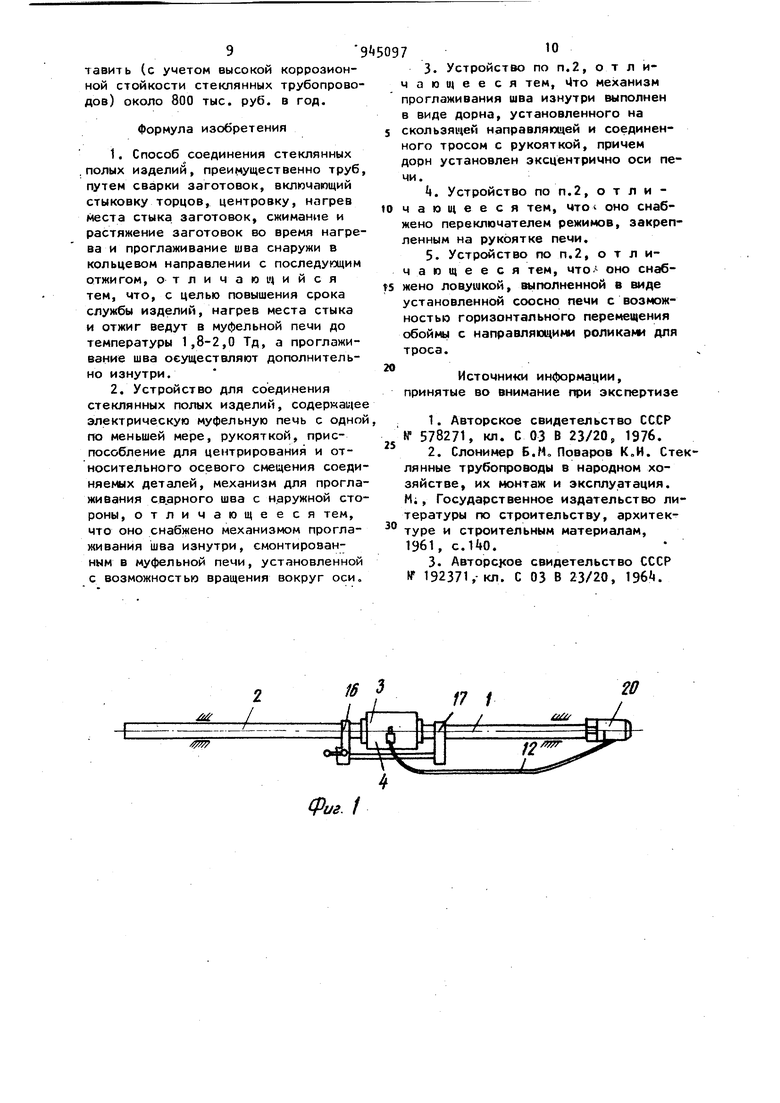

Кроме того, устройство снабжено ловушкой, выполненной в виде установленной соосно оси печи с возможнос горизонтального перемещения обоймы с направляющими роликами для троса. Скользящая направляющая контактирует со стенками изделия и соединена с дорном таким образом,что ось последнего смещена относительно оси изделия. Сам дорн может быть кинематически связан с электрической муфельной печью.с возможностью поворота вокруг своей оси при повороте последней, например, при помощи поворотной вокруг своей оси , закрепленной на одной .из рукояток, и троса, закрепленного одним концом на ручке, а другим - на дорне. Переключатель режимов может быть смонтирован на другой рукоятке. Для повышения срока службы дорна и направляющей путем их охлаждения в предлагаемом устройстве может быть предусмотрена ловушка, выполненная в виде обоймы, одеваемой на конец одной из.соединяемых деталей со стороны размещения троса и несущей направляюи ие ролики для рованным в муфельной печи, установтроса, смонтированные в стенке обой мы, в которой ловушка и направлянэщая размещаются после окончания процесса схватывания (сварки детал На фиг.1 изо6ра чено устройство, общий вид; на фиг.2 - то же, продольный разрез; на фиг.З - разрез А-А на фиг.2. Устройство для соединения стекля ных полых изделий - труб 1 и 2 содержит электрическую муфельную печь, корпус которой состоит из двух половин 3 и |, в каждой из которых смонтированы карбидокремниевые или дисцилитмолибденовые на1- реватели 5, расположенные равномерно по окружности. Кроме того, в каждой половине корпуса имеются полукольца 6, находящиеся при работе устройства в контакте с трубами 1 и 2 и сообщающие этим трубам тепло. Полукольца 6 выполнены из материала, не смачивающегося.размягченной стекломассой, например гр фита, титана и т.п. Половины 3 и + корпуса соединены при помощи шарнира 7 и снабжены рукоятками 8 и 9, имеющими соответственно неподвижную ручку 10 и поворотную вокруг своей оси ручку 11 На поворотной ручке 11 закреплен гибкий элемент - трос 12, соединяющий муфельную печь с дорном 13, диаметр которого меньше внутреннего диаметра готового изделия, полученного свариванием (схватыванием) труб 1 и 2, и пропущенный через скользящую отру 1, диаметр которо соответствует внутреннему диаметру труб. Между опорой 14 и дорном 13 трос 12 изогнут таким образом, что в месте его крег1ления к дорну 13 его ось вместе с осью дорна 13 сме щена относительно оси изделия, а в месте крепления к опоре 14 - сов падает с осью изделия. Через неподвижную ручку 10 подводится элек ропитание, и на ней же установлен переключатель 15 режимов нагрев (.л температуры схватывания - сварки деталей - от)хиг. Для центровки тру перед сваркой используется зажимное приспособление, содержащее хомуты 16 и 17 и зубчато-реечный механизм 18. Для охлаждения дорна после окончания схватывания - свар труб используется ловушка 19, выполненная в виде обоймы, одеваемой конец одной из труб, в откидываю7щейся части 20 которой смонтированы ролики 21, направляющиетрос 12. Части ловушки соединены между собой шарниром 22. Способ осуществляется следуюсчим образом. На стыкованные и сцентрированные трубы 1 и 2 толщиной 4 мм и диаметром 67 мм одевают в месте стыка в раскрытом виде и смыкают половины Зи 4 корпуса муфельной печи.Затем подключают к печи электрический ток и производят через пластины 6 разогрев участков труб 1 и 2, прилежащих месту стыка, до температуры Т 1,9 Тд, где Тд - температура перехода стекла из твердой фазы в вязкую, составляющая для боросиликатного стекла , а для безборного щелочного стекла 13 в . Выдержку при указанной температуре производят в течение 30 мин, и одновременно поджимают трубы одну к другой, сближая их с помощью зубчато-реечного механизма 18. В это же время производят проглаживание шва, образующегося в результате схватывания (сварки) торцов труб между собой как с наружной стороны, поворачивая муфельную печь вокруг своей оси и вокруг оси изделия, поскольку названные оси совпадают, и разглаживая шов пластинами 6 в кольцевом направлении, так и с внутренней стороны, вращая дорн 13 через посредство троса 12 враг ением ручки 10. После поджатия труб одной к другой производят растяжение места стыка, раздвигая хомуты 16 и 17 с помощью того самого зубчато-реечного механизма Процесс поджатия труб и растяжения места стыка занимает 2-3 мин, Наиболее оптимальным режимом сварки труб из стекла (и других полых изделий из стекла) толщиной 4-6 мм является нагрев до ,8-2,0 Тд, при котором шов имеет наиболее высокое качество.При нагреве до температуры ниже 1,8 Тд требуется более длительный прогрев, вызывающий проседание прилежащих месту стыка зон стеклянных труб и снижение производительности. Нагрев выше 2,0 Тд, казалось бы, может повысить производительность процесса соединения стеклянных труб, однако при более высоких температурах происходит процесс рекристаллизации стекла, приводящий к

снижению прочност/1 и к снижению качества го7ового трубопровода.

После окончания процесса сварки С схватывания/ производят переключение режима работы электрической муфельной печи на режим , который ведут при Т 500-5бО. После достаточно резкого снижения до температуры отжига температуру снижают незначительно и постепенно в течение 2 ч по 20 в 1 ч.

Затем электропитание муфельной печи отключают и место стыка остывает вместе с печью.

Для увеличения производительности монтажа сварных трубопроводов можно использовать несколько электрических муфельных печей для одновременного соединения труб в нескольких местах стыка, не задерживая процесс монтажа использованием одной и той же печи для сварки и отжига - в одной печи трубы могут остывать вместе с печью, а в другой в это время может происходить нагрев до температуры сварки.

Устройство работает следующим образом.

Подлежащие соединению трубы 1 и 2 устанавливают на предварительно закрепленные опоры (не показано). На место стыка и прилежащие.участки одеваются хомуты 16 и 17 аажимного приспособления, а в зону соединения через одну из соединяемых труб вводится приспособление для разглаживания шва, состоящее из дорна 13, скользящей опоры 1. На конец той же трубы одеваются ловушка 19, части которой скреплены при помощи шарнира 22, а в полости смонтированы ролики 21, направляющие трос 12.

К месту стыка труб 1 и 2 и к прилежащим зонам подводится раскрытая муфельная печь так,чтобы стык находился в середине печи (гю ее длине.

Переключатель 15 режимов на ручке 11 устанавливается в положение, соответствующее режиму нагрева до температуры схватывания деталей. При достижении температуры, необходимой для разогрева торцов труб и соответствующей 1,8-2,0 Тд, с помощью зубчато-реечного механизма 18 сближают хомуты 16 и 17, поджимая трубы 1 и 2 одну к другой, до окончательного схватывания (сварки).

Затем с помощью того же зубчатореечного механизма 18 раздвигают хомуты 1б и J7, растягивая и тем самым выравнивая гюлучившийся шов. В тр же время, держась за ручку 11, поворачивают рукояткой 9 муфельную печь вокруг своей оси и вокруг оси готового участка трубопровода, при этом полукольца 6 приглаживают шов с наружной стороны. Во время поворота печи ручку 11 вращают вокруг своей оси, а через трос 12, проходящий через скользящую опору 1., тем самым вращают дерн 13. Поскольку ось дорна 13 смещена относительно оси трубы и относительно оси участка троса 12 в скользящей опоре, а дорн имеет меньший диаметр, чем диа-; метр трубы, он обкатывает шов с внутренней стороны, тем самым осуществляя его проглаживание.

После окончания процесса проглаживания шва дорн 13 вместе с опорой 1 выдергивают с помощью троса 12 из трубы и убирают в ловушку 19, где происходит охлаждение дорна 13. Далее переключатель режима переводится в положение и муфельная печь переводится на режим отжига. После выдержки при температуре отжига необходимое время - около 2 ч прекращают питание электропечи, а участок трубопровода остается в печи еще некоторое время для их совместного остывания.

Внедрение предлагаемого способа соединения стеклянных полых деталей, используемого, в частности, при монтаже стеклянных трубопроводов из отдельных труб, с помощью сварки позволяет значительно расширить область применения стеклянных трубопроводов в народном хозяйстве страны. Наибольшее распространение предлагаемый способ может найти при монтаже трубопроводов, предназначенных для транс Ьртирования чистых и особо чистых веществ, поскольку в местах соединения труб между собой не содержится резиновых прокладок, применяемых во фланцевых соединениях, задерживающих транспортируемый продукт и тем самым загрязняющих трубопровод.

Экономический эффект от использования в народном хозяйстве стеклянных трубопроводов, полученных предлагаемым способом, вместо дорогостоящих металлических трубопроводов, используемых внастоящее время, может сосавить (с учетом высокой коррозионой стойкости стеклянных трубопровоов) около 800 тыс. руб. в год.

Формула изобретения

1.Способ соединения стеклянных полых изделий, преимущественно труб,

путем сварки заготовок, включающий стыковку торцов, центровку, нагрев места стыка заготовок, сжимание и растяжение заготовок во время нагрева и проглаживание шва снаружи в кольцевом направлении с последующим отжигом, отличающийся тем, что, с целью повышения срока службы изделий, нагрев места стыка и отжиг ведут в муфельной печи до температуры 1,8-2,0 Тд, а проглаживание шва осуществляют дополнительно изнутри.

2.Устройство для соединения стеклянных полых изделий, содержащее электрическую муфельную печь с одной, по меньшей мере, рукояткой, приспособление для центрирования и относительного осевого смещения соединяемых деталей, механизм для проглаживания сварного шва с наружной стороны, отличающееся тем, что оно снабжено механизмом проглаживания шва изнутри, смонтированным в муфельной печи, установленной

с возможностью вращения вокруг оси.

3. Устройство по п.2, от л ичающееся тем, UTO механизм проглаживания шва изнутри выполнен в виде дорна, установленного на скользящем направляющей и соединенного тросом с рукояткой, причем дорн установлен эксцентрично оси печи.

k. Устройство по п.2, о т л и чающееся тем, что оно снабжено переключателем режимов, закрепленным на рукоятке печи.

5. Устройство по п.2, о т л ичающееся тем, что- оно снабжено ловушкой, выполненной в виде установленной соосно печи с возможностью горизонтального перемещения обоймы с направляющими роликами для троса.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 578271, кл. С 03 В 23/20, 1976.

2.Слонимер Б.М„ Поваров К„И. Стелянные трубопроводы в народном хозяйстве, их монтаж и эксплуатация.

Mi, Государственное издательство литературы по строительству, архитектуре и строительным материалам, 1961, с.140.

3.Авторское свидетельство СССР N 192371,-кл. С 03 В 23/20, 196.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ СТЕКЛЯННЫХ ТРУБЧАТЫХ ДЕТАЛЕЙ | 2016 |

|

RU2635592C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ИЗДЕЛИЙ ИЗ КВАРЦЕВОГО СТЕКЛА | 1993 |

|

RU2099296C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРНОГО БЛОКА ИЗ СТЁКОЛ РАЗНЫХ СОСТАВОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2772026C1 |

| СПОСОБ СВАРКИ ИЗДЕЛИЙ ИЗ ЧУГУНА | 1995 |

|

RU2098247C1 |

| Способ соединения стеклоизделий, преимущественно колбы с ножкой | 1991 |

|

SU1827365A1 |

| Способ прочного соединения изделий из графита | 2018 |

|

RU2681628C1 |

| Способ сварки стеклоизделий | 1981 |

|

SU986878A1 |

| Способ сварки изделий | 1989 |

|

SU1764906A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ | 2003 |

|

RU2240211C1 |

| Способ соединения трубных тканевых заготовок при изготовлении гибких шахтных вентиляционных труб | 1989 |

|

SU1682708A1 |

Фиг.д

Авторы

Даты

1982-07-23—Публикация

1980-12-19—Подача