(54) СПОСОБ СВАРКИ СТЕКЛОИЗДЕЛИЙ

Изобретение относится к промышленности стройматериалов, к стекольному производству, в частности к способам тепловой обработки , и может быть использовано на предприятиях электровакуумной промышленности при производстве электронно-лучевых трубок (ЭЛТ), требующих при сварке раздельного крепления экрана и конуса.

Известен способ базирования электронно-лучевой трубки, где центрирование заготовок осуществляют с помсяцью кулачков и двуплечих рычагов { inСущественным недостатком этого способа сварки экрана с конусом является малая точность при изготовлении стеклянной оболочки электроннолучевой трубки, обусловленная применением раздельного центрирования и крепления заготовок, вследствие чего не обеспечивается получение требуемых геометрических размеров у электроннолучевых трубок, имеющих глубину экрана h 20 мм.

Кроме того, известный способ сварки не позволяет получать качествен- . ную сварку вследствие сильного раэо-. грева деталей крепления, .их прилипания к экрану. Помимо этого, сильный

разогрев деталей крепления приводит также к их поводке и нарушению центрирования заготовок.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ сварки стеклоизделий путем их взаимного центрирования и фиксации, подогрева заготовок, стыковки и соеди10нения их с помощью газовых горелок с последующим отжигом 2.

Известный способ также не дает достаточной точности.

Цель изобретения - повышение ка15 честна стеклоизделий за счет обеспе:чения точности их геометрических размеров.

Поставленная цель достигается тем, что в способе сварки стеклоизделий

20 путем их взаимного центрирования и фиксации, подогрева заготовок, стыковки и соединения их с помощью газовых горелок с последующим отжигом, при подогреве и стыковке осуществля25ют дополнительное взаимное центрирование и фиксацию одновременно обеих заготовок подвижными губками за свариваемые кромки.

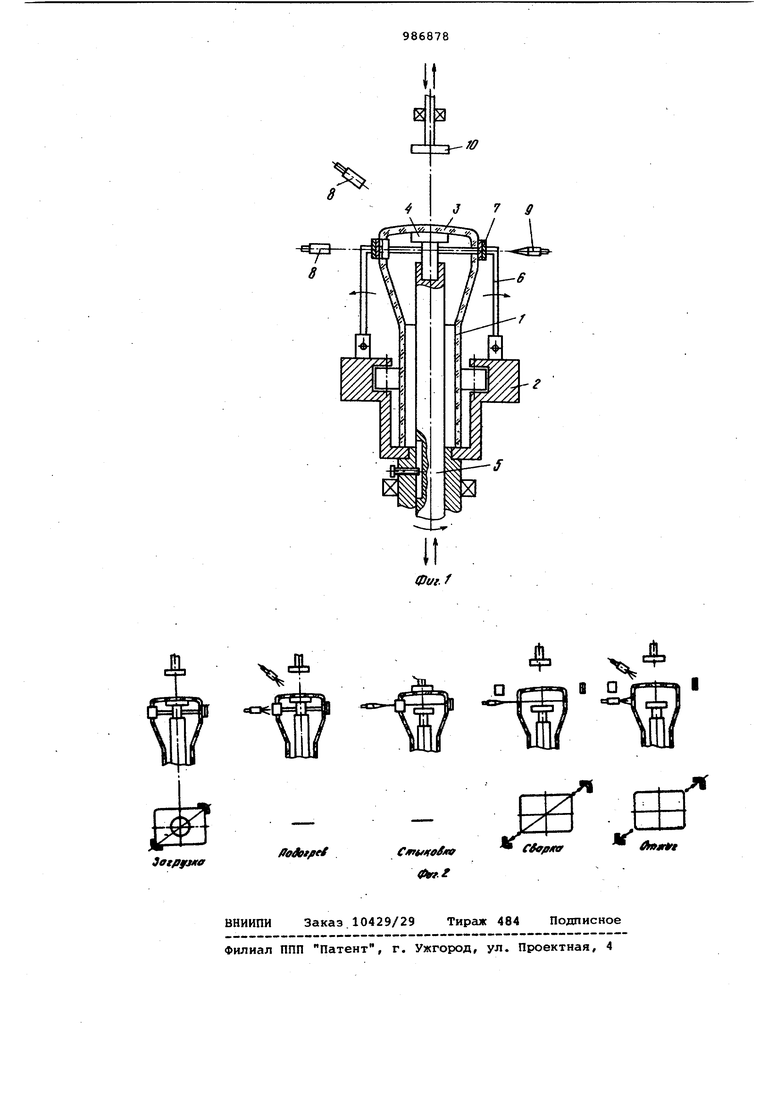

На фиг. 1 схематично показан пред30лагаемый способ сварки экрана с конусом, реализованный на одношпиндельном макете установки сварки; на фиг. 2 - технологическая схема процесса Конус 1 устанавливается в трехкулачковый патрон 2 макета, а экран 3 помещается на подвижный упор 4 шпинделя 5. С помощью подвижных штанг 6, изготовленных из жаропрочной стали, и губок 7, изготовленных из нержавеющей стали, а в той своей части, которая непосредственно контактирует со стеклом, - из графита, осуществля ют совместное центрирование и фиксаци экрана и конуса за кромку свариваемого сечения, оставляя при этом зазор между кромками порядка 0,5-М мм. Наличие и величина зазора ме акраном и конусом обеспечивают дЪстаточно равномерный подогрев заготовок из нутри на последующих тепловых операциях (подогрев сварка, отжиг). После осуществления совместного центрирования и фиксации экрана и конуса за свариваемые кромки производят окончательный зажим конуса в трехкулачковом патроне 2 шпинделя. Далее выполняется предварительный подогрев заготовок первоначально мягким факелом газовоздушных горелок 8, а затем экран и конус в месте сварки прогреваются факелом средней жесткости, газокислородных горелок 9. Одноврёме но с этим подвижный упор 4 опускается вниз, а посредством прижима 10 осуществляется сближение свариваемых кромок заготовок и стыковка (слипание) их. После этого штанги 6 и прижим 10 отводятся в стеклооболочки и производится окончательный провар шва жестким факелом газокислородных горелок 9, при этом подвижный упор 4 подводится к поверхности экрана и осуществляется оттяжка сварного шва. Одновременно с этим производится и обкатка его. После сварки сварной шов сначала :подогревают мягким факелом газовозд ных горелок 8, при .этом нижний упор 4 отводится вниз от экрана для уменьшения температурного градиента у изделия, а затем отжигают в электрической печи. Реализация предлагаемого способа сварки экрана с конусом позволит предотвратить взаимное их смещение, получить требуемую точность геометрических размеров электронно-лучевых трубок, имеющих глубину экрана h 20 мм, за счет осуществления совместного центрирования и фиксации заготовок за свариваемые кромки, а также повысит ь качество изделий за счет уменьшения степени разогрева деталей крепления,исключения их поводки и прилипания к экрану. Ожидаемый экономический эффект от внедрения предлагаемого способа на полуавтомате сварки электроннолучевых трубок составляет 50 тыс.руб. Формула изобретения Способ сварки стеклоизделий путем JJX взаимного центрирования и фикса-, ции, подогрева заготовок, стыковки и соединения их с помощью газовых горелок с последующим отжигом, отличающийся тем, что, с целью повышения качества стеклоизделий путем обеспечения точности их геометрических размеров, при подогреве и стыковке осуществляют дополнительное взаимное центрирование и фиксацию одновременно обеих заготовок подвижными губками за свариваемые кромки. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 721376, кл, С 03 В 23/217, 1977. 2.Патент США 3453096, кл. 65-54, опублик. 1969 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки экрана с конусом | 1981 |

|

SU975606A1 |

| СПОСОБ СВАРКИ СТЕКЛОИЗДЕЛИЙ ЛАЗЕРНЫМ ЛУЧОМ | 1989 |

|

SU1805646A1 |

| Способ изготовления электровакуумных приборов | 1983 |

|

SU1157032A1 |

| Станок для изготовления электровакуумных приборов | 1983 |

|

SU1157031A1 |

| Установка для сварки изделий из стекла | 1978 |

|

SU785241A1 |

| Машина для сварки изделий из стекла | 1979 |

|

SU876559A1 |

| Способ сварки стеклоизделий | 1978 |

|

SU664938A1 |

| Карусельная машина для сварки стеклянных деталей электронно-лучевой трубки | 1960 |

|

SU139780A1 |

| Установка для соединения деталей электровакуумных приборов | 1978 |

|

SU791673A1 |

| Способ изготовления электровакуумных приборов | 1972 |

|

SU489728A1 |

Авторы

Даты

1983-01-07—Публикация

1981-02-18—Подача