Изобретение относится к обработке материалов, а именно к технологии соединения стеклянных трубчатых деталей, и может быть использовано при изготовлении стеклянных изделий сложной формы.

Известен способ соединения деталей из неорганических диэлектрических материалов, включающий в себя операцию расплавления области стыка электронным лучом [1]. В этом способе для обеспечения передачи энергии от электронного луча обрабатываемому материалу производят нагрев соединяемых деталей в печи до температур, при которых появляется заметная электропроводность материала и, следовательно, исчезает накопление заряда на диэлектрических деталях. Способ предполагает нагрев до одной температуры всех участков соединяемых деталей. Это ограничивает его возможности, поскольку не позволяет производить сварку деталей сложной формы, т.к. наличие печи затрудняет механические манипуляции с деталями и контроль процесса сварки. Известен также способ электронно-лучевой сварки материалов, использующий вывод электронного луча в атмосферу [2]. Несмотря на то что в этом способе накопления заряда на диэлектрических поверхностях не происходит, его применение для сварки стеклянных деталей также требует их нагрева в печи для предотвращения растрескивания деталей, что ограничивает возможности способа. Известен способ соединения керамических деталей путем электронно-лучевой сварки в вакууме, достигаемом применением форвакуумных механических насосов [3]. Этот способ позволяет соединять детали, изготовленные из низкокачественной керамики на основе талько-шамотной смеси, имеющей рыхлую структуру. Способ не пригоден для сварки стекла, т.к. в стекле при расплавлении области стыка электронным лучом возникают значительные механические напряжения и стекло растрескивается.

Наиболее близким по технической сущности к предлагаемому изобретению является способ электронно-лучевой сварки керамических деталей [4], в котором в вакуумной камере, где размещены свариваемые детали, создают давление 5÷20 Па, перед сваркой на области, прилегающие к стыку, направляют расфокусированный электронный луч от источника расфокусированного электронного луча, нагревают эти области до температуры, меньшей температуры плавления свариваемых деталей, после чего осуществляют сварку стыка деталей сфокусированным электронным лучом, по завершении образования сварного шва источник сфокусированного электронного луча выключают, а мощность расфокусированного электронного луча снижают до нуля в течение времени, зависящего от сорта керамики и вида свариваемых деталей, и после выдержки в вакууме сваренные детали извлекают из камеры в атмосферу. Указанный способ может быть применен для сварки стеклянных деталей, в том числе трубчатой формы. В то же время этот способ обладает существенным недостатком. При сварке трубчатых деталей происходит их односторонний нагрев, что неизбежно приводит к перепаду температур, а следовательно, к появлению трещин и снижению качества сварного соединения.

Цель настоящего изобретения состоит в повышении качества сварного соединения за счет исключения одностороннего нагрева. Указанная цель достигается тем, что в способе, включающем размещение деталей в вакуумной камере, создание в ней давления 5÷20 Па, формирование сварного шва на стыке деталей сфокусированным электронным лучом от источника сфокусированного луча, прогрев перед сваркой и во время сварки областей деталей, прилегающих к стыку, в процессе сварки детали вращают вокруг оси симметрии, при этом прогрев областей деталей, прилегающих к стыку, осуществляют двумя встречными расфокусированными электронными лучами от двух электронно-лучевых источников, а сфокусированный луч ориентируют перпендикулярно направлению облучения расфокусированных лучей.

Применение двух встречных расфокусированных электронных лучей обеспечивает симметричное облучение стеклянных трубчатых деталей, в результате чего одновременно прогревается практически вся область, примыкающая к стыку трубчатых деталей. Тем не менее, удельная энергия, выделяющаяся на разных участках, оказывается различной из-за разных углов падения электронов. Преодоление этого недостатка осуществляется вращением свариваемых трубчатых деталей вокруг оси симметрии. Перпендикулярная оси вращения трубчатых деталей ориентация сфокусированного электронного луча обеспечивает симметрию процесса сварки, что в сочетании с облучением встречными расфокусированными электронными лучами и вращением трубчатых деталей позволяет достичь цели изобретения - повышения качества сварного соединения.

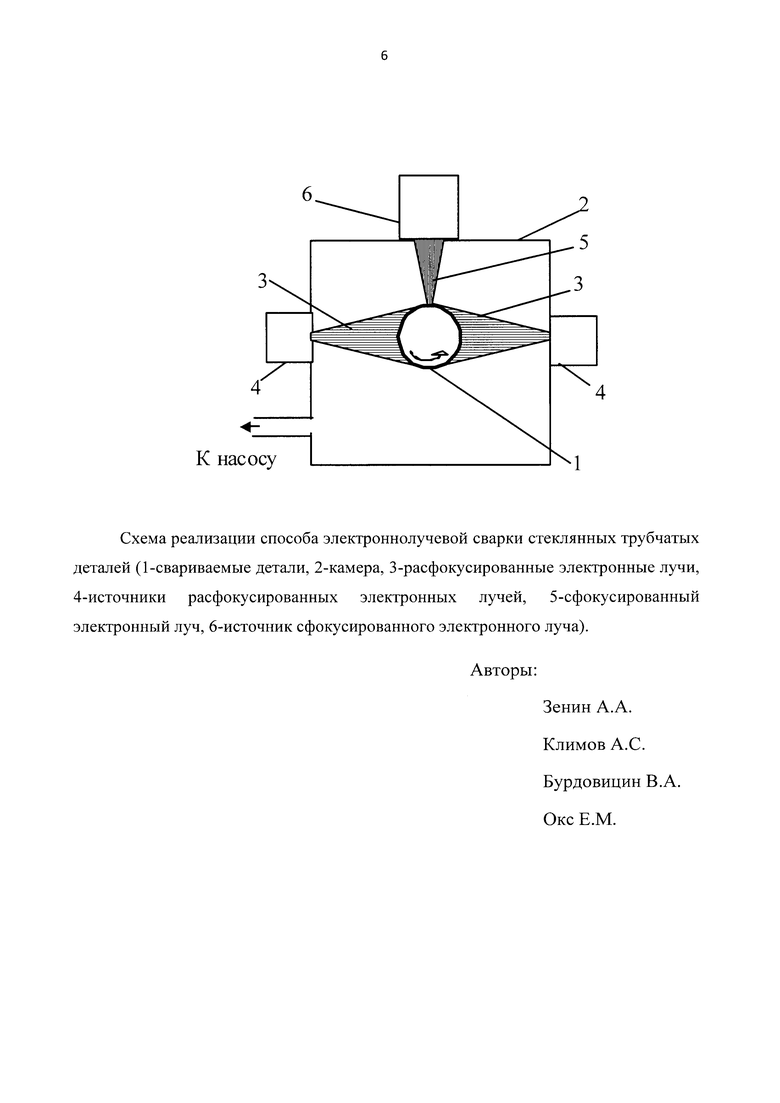

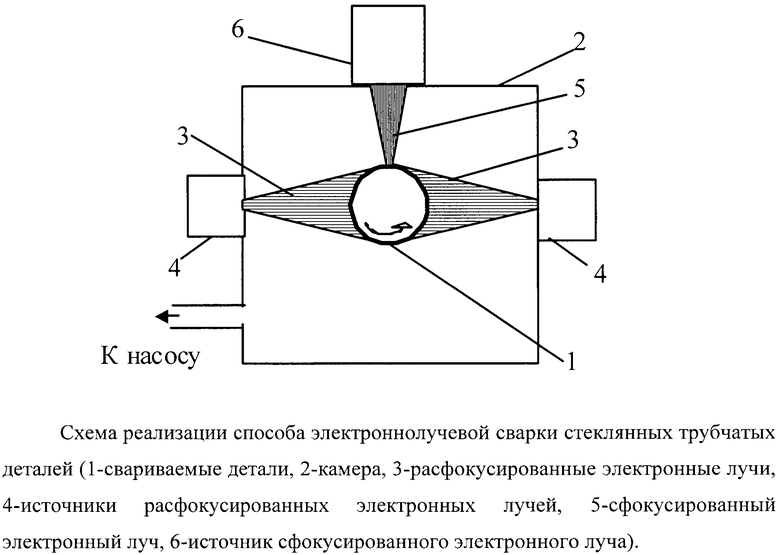

На рисунке (Фиг.) изображена схема реализации предлагаемого способа электронно-лучевой сварки трубчатых деталей. Свариваемые стеклянные трубчатые детали 1 помещают в вакуумную камеру 2, откачиваемую механическим форвакуумным насосом. По достижении рабочего давления детали 1 приводят во вращение и облучают двумя встречными расфокусированными электронными лучами 3 на участках, прилегающих к стыку деталей. Лучи формируются электронно-лучевыми источниками 4 с плазменным катодом. После прогрева до температуры, не достигающей температуры плавления, на стык деталей направляют сфокусированный электронный луч 5, формируемый плазменным электронно-лучевым источником 6. Удельная мощность луча 5 достаточна для расплавления стекла, и под его воздействием на стыке деталей формируется жидкая фаза, соединяющая обе детали. По завершении формирования сварного шва источник сфокусированного электронного луча отключают, а мощность расфокусированных электронных лучей снижают до нуля в течение 10÷15 минут в зависимости от сорта стекла и вида свариваемых деталей. После этого вращение прекращают и сваренные детали извлекают из камеры в атмосферу после выдержки в вакууме.

Пример. Для испытаний были взяты два отрезка трубчатых деталей диаметром 30 мм и длиной 60 мм, изготовленных из химического стекла НС. Трубчатые детали зажимались в держателе с электроприводом и помещались в вакуумную камеру, которую затем откачивали механическим вакуумным насосом BOC-Edvards 80. По достижении давления 10 Па включали электропривод, приводящий соединяемые трубчатые детали во вращение, после чего включали источники расфокусированных электронных лучей и в течение 10 мин производили прогрев участков, прилегающих к стыку деталей. При этом ток и энергия каждого луча составляли 0,1 А и 6 кэВ соответственно. После разогрева облучаемой области был включен источник сфокусированного электронного луча, и с его помощью за один проход была расплавлена область стыка деталей, в результате чего образовался сварной шов. Параметры луча: ток - 0,1 А, энергия - 15 кэВ. По завершении образования сварного шва источник сфокусированного электронного луча был выключен, а токи расфокусированных электронных лучей были в течение 10 мин снижены от исходных значений до нуля. Затем электропривод был выключен, и после десятиминутной выдержки в вакууме сваренные детали были извлечены из вакуумной камеры в атмосферу. Визуальные наблюдения не обнаружили следов растрескивания на сварном шве.

Источники информации

1. Ольшанский Н.А., Зайцев К.И. Сварка в машиностроении: Справочник. В 4-х т. - М.: Машиностроение, 1978 - т. 2/ под ред. А.И. Акулова. 1978. 462 с.

2. Патент США US 3585348 Method and Apparatus for Welding Metallic and Nonmetallic Materials by an Electron Beam under Normal Pressure. Авт. Eckstein Horst, Опубл. 15.06.1971. Заявка №458829, зарегистрирована 13.05.1965.

3. В.А. Бурдовицин, А.С. Климов, Е.М. Окс. О возможности электронно-лучевой обработки диэлектриков плазменным источником электронов в форвакуумной области давлений. Письма в ЖТФ, 2009, т. 35, вып. 11, с. 61-66.

4. Патент РФ №2434726. Способ электронно-лучевой сварки керамических деталей. Авт. Бурдовицин В.А., Климов А.С., Окс Е.М., Медовник А.В. Опубликована 27.11.2011. Бюл. №33. Заявка №2009129422. Зарегистрирована 30.07.2009.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КЕРАМИЧЕСКИХ ДЕТАЛЕЙ | 2009 |

|

RU2434726C2 |

| Способ изготовления стальных сварных конструкций | 2024 |

|

RU2839592C1 |

| Способ электронно-лучевой сварки кольцевого соединения тонкостенной и толстостенной деталей, выполненных из разнородных алюминиевых сплавов | 2022 |

|

RU2803446C1 |

| Способ электронно-лучевой сварки кольцевого соединения тонкостенной обечайки с цилиндрической крышкой, выполненных из высокопрочных алюминиевых сплавов | 2019 |

|

RU2708724C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО ШВА ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКОЙ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2020 |

|

RU2737187C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 2003 |

|

RU2232071C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТОНКОСТЕННЫХ ТРУБ ИЗ МОЛИБДЕНОВЫХ СПЛАВОВ | 2017 |

|

RU2664746C1 |

| Способ изготовления ребристых панелей из разнородных сплавов | 2021 |

|

RU2761841C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТРУБ | 2005 |

|

RU2285599C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

Изобретение относится к способу сварки стеклянных трубчатых деталей. Детали размещают в вакуумной камере, создают в ней давления 5÷20 Па и формируют сварной шов на стыке деталей сфокусированным электронным лучом от источника сфокусированного луча. Перед сваркой и во время сварки осуществляют прогрев областей труб, прилегающих к стыку двумя встречными расфокусированными электронными пучками при одновременном вращении свариваемых деталей вокруг оси симметрии. Сфокусированный электронный луч ориентируют перпендикулярно направлениям расфокусированных пучков. Применение двух встречных расфокусированных электронных пучков при одновременном вращении свариваемых деталей и перпендикулярной ориентации сфокусированного электронного луча обеспечивает повышение качества сварного соединения за счет симметрии облучения и, как следствие, одновременного нагрева участков труб, примыкающих к сварному шву, что, в свою очередь, снижает температурные градиенты и исключает растрескивание труб. 1 ил.

Способ электронно-лучевой сварки стеклянных трубчатых деталей, включающий размещение деталей в вакуумной камере, создание в ней давления 5÷20 Па, формирование сварного шва на стыке деталей сфокусированным электронным лучом от источника сфокусированного луча, прогрев перед сваркой и во время сварки областей деталей, прилегающих к стыку, до температуры, меньшей температуры плавления свариваемых деталей, расфокусированным электронным лучом, снижение температуры деталей до комнатной температуры после сварки путем выключения источника сфокусированного электронного луча и снижения мощности расфокусированного луча до нуля в течение времени, определяемого сортом стекла, последующую выдержку в вакууме и извлечение сваренных деталей, отличающийся тем, что в процессе сварки детали вращают вокруг оси симметрии, при этом прогрев областей деталей, прилегающих к стыку, осуществляют двумя встречными расфокусированными электронными лучами от двух электронно-лучевых источников, а сфокусированный луч ориентируют перпендикулярно направлению облучения расфокусированных лучей.

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КЕРАМИЧЕСКИХ ДЕТАЛЕЙ | 2009 |

|

RU2434726C2 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1998 |

|

RU2135338C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2004 |

|

RU2259264C1 |

| Нитенаправитель для мотальных и тому подобных машин | 1949 |

|

SU88564A1 |

| CN 104907685 A, 16.09.2015 | |||

| DE 4438303 A1, 04.05.1995. | |||

Авторы

Даты

2017-11-14—Публикация

2016-03-17—Подача