(54) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огне-упОРНыХ издЕлий | 1979 |

|

SU833858A1 |

| Шихта для изготовления гонеупорных изделий | 1977 |

|

SU618360A1 |

| Шихта для изготовления огнеупоров | 1980 |

|

SU945143A1 |

| Масса для изготовления пористых огнеупорных изделий | 1980 |

|

SU912717A1 |

| Шихта для изготовления огнеупорных изделий | 1981 |

|

SU1000441A1 |

| Шихта для изготовления циркониевых огнеупоров | 1980 |

|

SU1068403A1 |

| Способ изготовления огнеупоров | 1980 |

|

SU925916A1 |

| Огнеупорная масса для покрытия шамотных изделий | 1981 |

|

SU1020404A1 |

| Шихта для изготовления огнеупорного материала | 1981 |

|

SU1025700A1 |

| СПЕЧЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ ДВУОКИСИ ЦИРКОНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2201906C2 |

1

Изобретение относится к огнеупорам и может быть использовано для изготовления обмазок, покрытий и огнеупорных изделий.

.Известна шихта для изготовления огнеупоров, включагацая двуокись циркония, стабилизированную 90-98 вес.%, и окись железа (2-10 вес.%), которую вводят для снижения температуры прессования 1.

Недостатком шихты является то, что для получения изделий хорошего качества их формуют только методом горячего прессования, что значительно усложняет процесс производства огнеупоров.

Наиболее близкой к предложенной по технической сущности и достигаемому результату является шихта дпя изготовления огнеупоров на основе этилсиликатной связки, которую используют для изготовления большемерных изделий сложной формы. Изделия имеют следующий состав, вес.%: двуокись циркония 19,3; окись алюминия 67,8; окись кремния 12,5. Открытая пористость изделий составляет 1419%, а предел прочности на разрыв 120 кг/смЧ2.

Недостатком изделий из этой шихты является невысокая прочность изза плохого спекания.

Цель изобретения - повьпиение прочности изделий.

Поставленная цель достигается тем, что шихта для изготовления огнеупоров, включающая двуокись циркония и этилсиликатное связующее, содержит

0 двуокись циркония, стабилизированную окисью иттрия, и дополнительно окись железа при следующем соотношении компонентов, вес.%:

Двуокись циркония,

5

стабилизированная

83-86

окисью иттрия

Этилсиликатное

13-16

связующее 0,2-1,0

Окись железа

0

При высоких температурах двуокись циркония в значительной мере подвержена модификационным превращениям, а следовательно, и объемным превращениям, что приводит к разрыхлению и

5 разупрочнению изделий при обжиге.

Применение стабилизированной двуокиси циркония исключает модифицированные превращения при обжиге, применение окиси железа способствует образованию стеклофазы, что способ0

ствует интенсификации спекания изделий из двуокиси циркония.

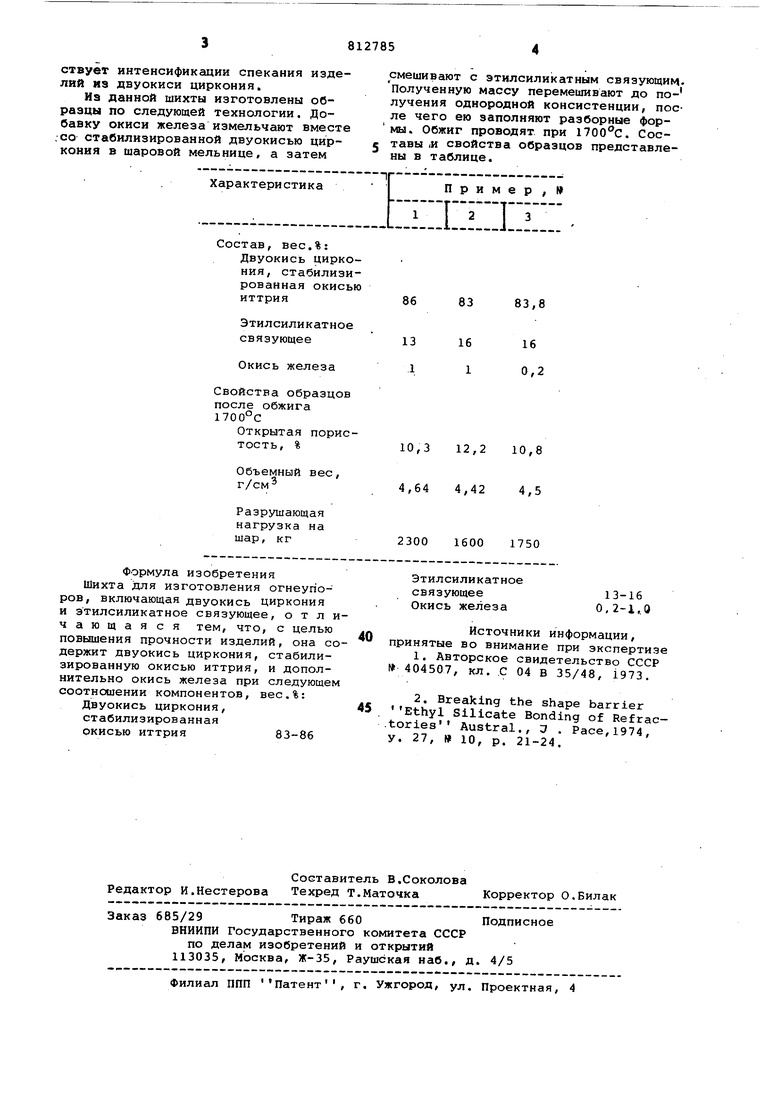

Из данной шихты изготовлены образцы по следующей технологии. Добавку окиси железа измельчают вместе ,со стабилизированной двуокисью циркония в шаровой мельнице, а затем

Состав, вес.%:

Двуокись циркония, стабилизированная окисью иттрия

Этилсиликатное связующее

Окись железа

Свойства образцов

после обжига

1700°С

Открытая пористость, %

Объемный вес, г/см

Разрушающая нагрузка на шар, кг

Формула изобретения

Шихта для изготовления огнеупоров, включающая двуокись циркония и этилсиликатное связующее, отличающаяся тем, что, с целью повышения прочности изделий, она содержит двуокись циркония, стабилизированную окисью иттрия, и дополнительно окись железа при следующем соотношении компонентов, вес.%:

Двуокись циркония,

стабилизированная

окисью иттрия83-86

смешивают с этилсиликатным связующим, полученную массу перемешивают до получения однородной консистенции, после чего ею заполняют разборные формы. Обжиг проводят при 1700°С. Составы |И свойства образцов представлены в таблице.

86

83,8

83

13

16

16

0,2

10,3 12,2 10,8

4,64 4,42 4,5

2300 1600 1750

13-16 0,2-1,0

Источники информации, принятые во внимание при зкспертизе

Авторы

Даты

1981-03-15—Публикация

1979-05-25—Подача