Изобретение относится к подготовке сырья к металлургическому переделу, а именно к получению стандартных образцов офлюсованного агломерата, и может быть использовано в металлургической промьшшенности.

Целью изобретения является постоянство химсостава стандартного образца при его длительном хранении.

Сущность способа заключается в том, что при совместном использовании конвертерного шлака и высоко- основного агломерата ПРОИСХОДИТ процесс их взаимодействия , в результате которого образующаяся СаО при термической диссоциации ферритов и карбонатов железорудной части шихты реагирует с зародышевой фазой из силикатов кальция (основного компонента конвертерного шлака), В результате взаимодействия зародышей и небольшого количества образовавшейся извести CaOj.g переводится в силикаты кальция - связку агломерата.

Конвертерный шлак в этом случае играет роль флюсующего компонента и катализатора, обеспечивая быстрое развитие реакции поглощения СаО. с пере водом ее в силикаты кальция.

Так как в агломерате присутствуют участки, спеченные с недостатком тепла (в силу неравномерного распределения топлива по объему шихты), то в спеке существуют микрообъемы, в которых есть наличие неусвоенной расплавом извести. Повторное спекание измельченного агломерата обеспечивает более полное развитие реакции перевода в силикатную связку, что связано с наличием в спеке значительно большего количества зародышевой фазы из силикатов кальция, чем в первоначальной шихте. Все это обеспечивает постоянство химсостава образца при длительном хранении и соответствие его исходному агломерату, полученном с заданными параметрами.

Способ испытан в лабораторных условиях.

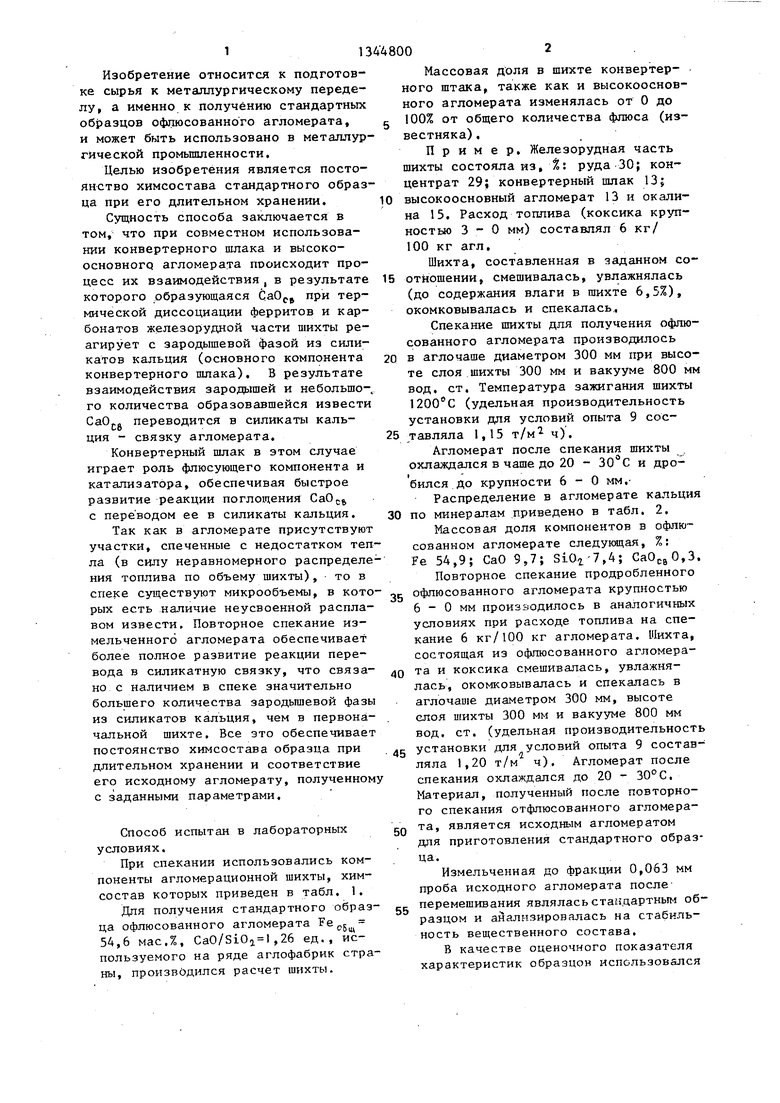

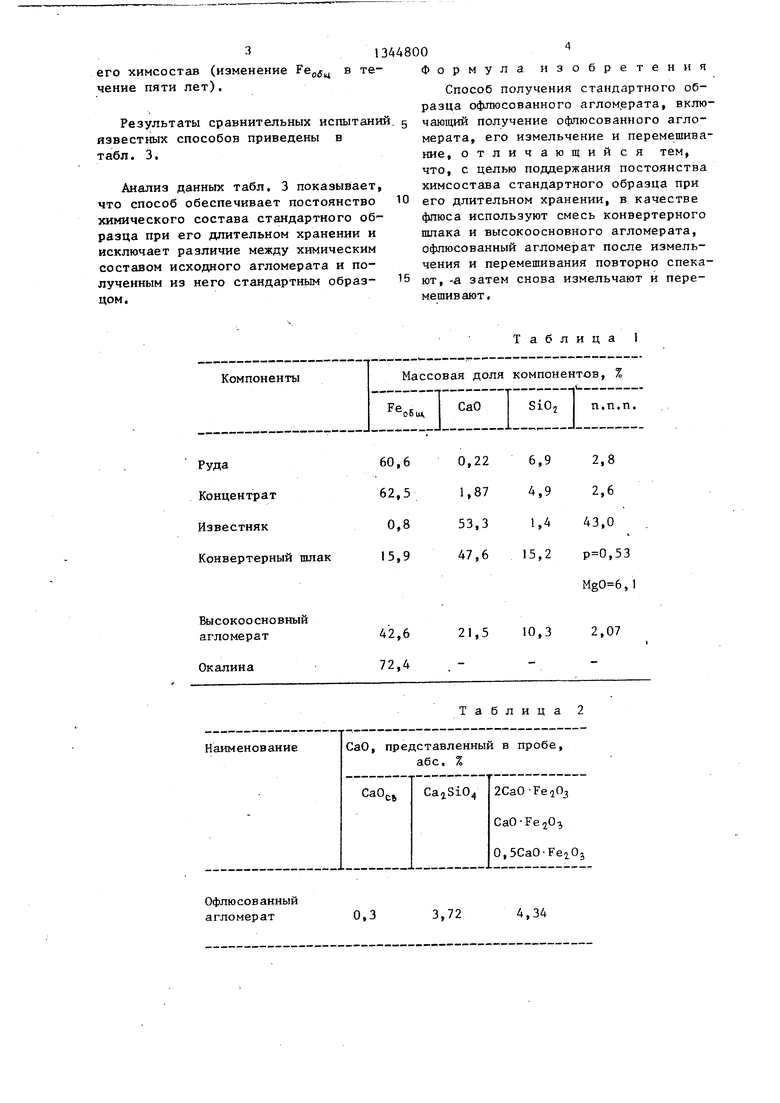

При спекании использовались компоненты агломерационной шихты, химсостав которых приведен в табл, 1,

Для получения стандартного образца офлюсованного агломерата 6,5 54,6 мас,%, CaO/SiOa l,26 ед., используемого на ряде аглофабрик страны, производился расчет шихты.

5

0

5

Массовая доля в шихте конвертерного штака, также как и высокоосновного агломерата изменялась от О до 100% от общего количества флюса (известняка) ,

Пример, Железорудная часть шихты состояла из, %; руда 30; концентрат 29; конвертерный шлак 13; высокоосновный агломерат 13 и окалина 15, Расход топлива (коксика крупностью 3-0 мм) составлял 6 кг/ 100 кг агл.

Шихта, составленная в заданном соотношении, смешивалась, увлажнялась (до содержания влаги в шихте 6,5%), окомковывалась и спекалась.

Спекание шихты для получения офлюсованного агломерата производилось в аглочаше диаметром 300 мм при высоте слоя шихты 300 мм и вакууме 800 мм вод, ст. Температура зажигания шихты 1200°С (удельная производительность установки для условий опыта 9 составляла 1,15 т/м ч).

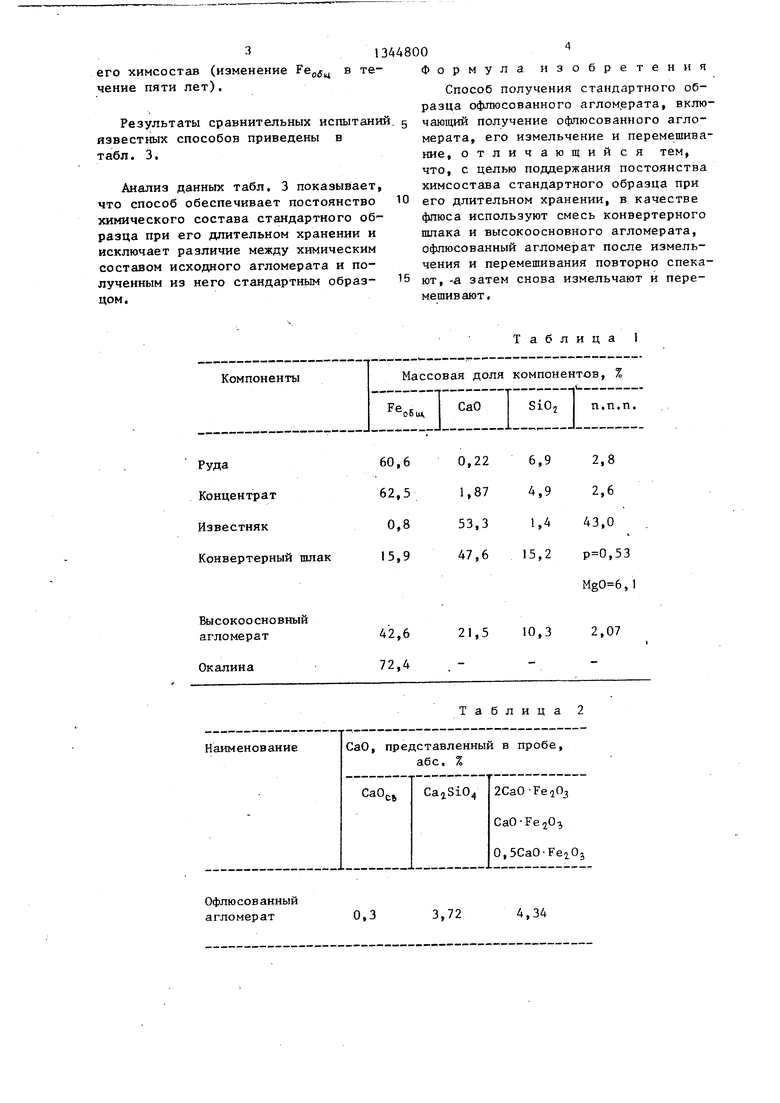

Агломерат после спекания шихты охлаждался в чаше до 20 - 30°С и дробился до крупности 6 - О мм,Распределение в агломерата ка пьция по минералам приведено в табл, 2,

Массовая доля компонентов в офлюсованном агломерате следующая, %; Fe 54,9; СаО 9,7; 810г-7,4; СаО„0,3, Повторное спекание продробленного с офлюсованного агломерата крупностью 6-0 мм производилось в аналогичных условиях при расходе топлива на спекание 6 кг/100 кг агломерата. Шихта, состоящая из офлюсованного агломерата и коксика смешивалась, увлажнялась, окомковывалась и спекалась в аглочаше диаметром 300 мм, высоте слоя шихты 300 мм и вакууме 800 мм вод, ст, (удельная производительность установки для условий опыта 9 составляла 1,20 т/м ч). Агломерат после спекания охлаждался до 20 - 30°С, Материал, полученный после повторного спекания отфлюсованного агломерата, является исходным агломератом для приготовления стандартного образца.

Измельченная до фракции 0,063 мм проба исходного агломерата после перемешивания являлась craKAapTHb -i образцом и анализировалась на стабильность вещественного состава,

В качестве оценочного показателя характеристик образцом использовался

0

0

50

55

31344800

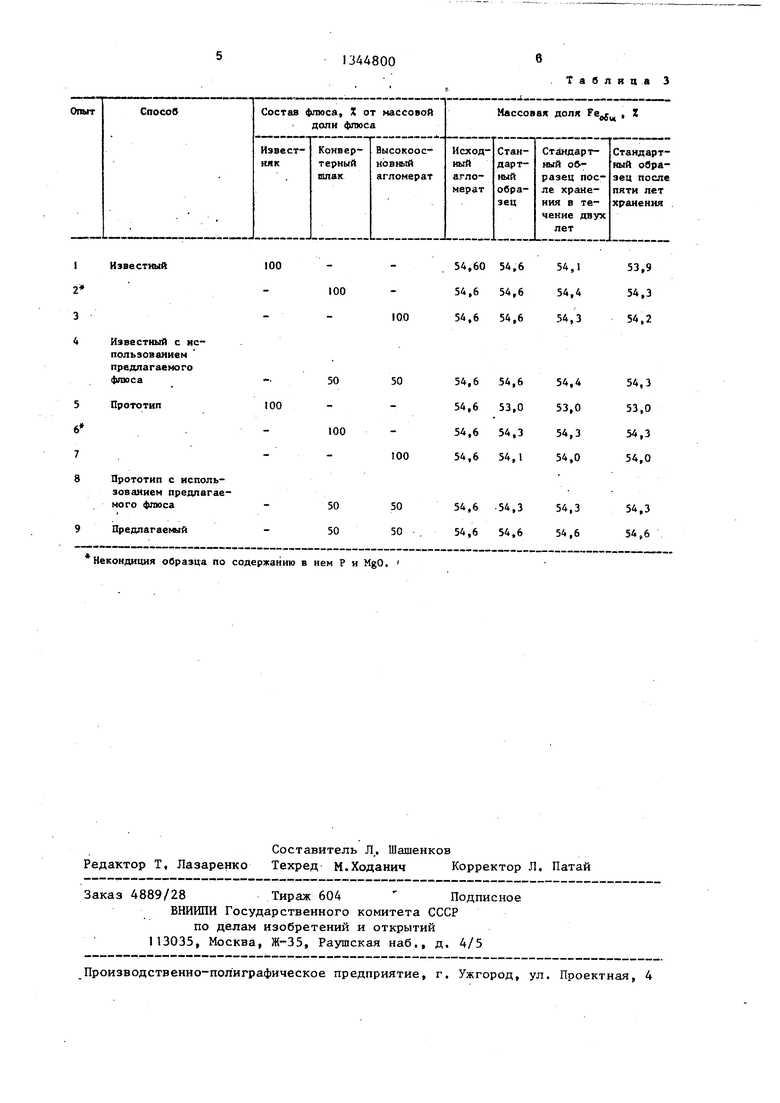

его химсостав (изменение Fe в те- Формула изобретения чение пяти лет).Способ получения стандартного образца офлюсованного агломерата, вклюРезультаты сравнительных испытаний. 5 чающий получение офлюсованного агло- йзвестных способов приведены в мерата, его измельчение и перемешива- табл. 3.кие, отличающийся тем,

что, с целью поддержания постоянства

Анализ данных табл. 3 показывает, химсостава стандартного образца при что способ обеспечивает постоянство Ю его длительном хранении, в качестве химического состава стандартного об- флюса используют смесь конвертерного разца при его длительном хранении и шлака и высокоосновного агломерата, исключает различие между химическим офлюсованный агломерат после измель- составом исходного агломерата и по- чения и перемешивания повторно спека- лученкым из него стандартным образ- 15 ют, -а затем снова измельчают и передом .мешив ают,

Высокоосновный

агломерат

Окалина

Офлю сов анный агломерат0,3

Таблица 1

42,6 72,4

21,5 10,3

2,07

Таблица 2

3,72

4,34

Некондиция образца по содержанию в нем Р и MgO,

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2002 |

|

RU2228375C1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU998556A1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА | 1997 |

|

RU2110589C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАТА С РАЗЛИЧНОЙ ОСНОВНОСТЬЮ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2002 |

|

RU2221880C2 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| ВЫСОКООСНОВНЫЙ АГЛОМЕРАТ (ВАРИАНТЫ) И ШИХТА (ВАРИАНТЫ) ДЛЯ ЕГО ПРОИЗВОДСТВА | 2009 |

|

RU2410448C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКООСНОВНОГО АГЛОМЕРАТА | 2000 |

|

RU2175987C1 |

| ОФЛЮСОВАННЫЙ МАРГАНЦЕВЫЙ АГЛОМЕРАТ ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ, ШИХТА ДЛЯ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО МАРГАНЦЕВОГО АГЛОМЕРАТА, ИСПОЛЬЗУЕМОГО ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ, И СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО МАРГАНЦЕВОГО АГЛОМЕРАТА ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ | 2007 |

|

RU2365638C2 |

| Шихта для производства офлюсованного марганцевого агломерата | 1982 |

|

SU1047981A1 |

| Способ получения высокоосновного агломерата и высокоосновный агломерат, полученный данным способом | 2023 |

|

RU2808855C1 |

Изобретение относится к области подготовки сырья к металлургическому переделу, а именно получению стандартных образцов офлюсованного агломерата, и может быть использовано в металлургической промышленностк. Целью изобретения является обеспечение соответствия химсостава стандартного образца при длительном хранении исходному агломерату. При приготовлении стандартного образца офлюсованного агломерата в шихту в каче- стве флюса вводят конвертерный шлак и высокоосновной агломерат. Полученный отфлюсованный агломерат подвергают измельчению, перемешиванию и повторному спеканию. Спек снова измельчают, перемешивают и используют в качестве стандартного образца. Обеспечивается постоянство химсостава образца при его длительном хранении. 3 табл. с (Л со 00

| Использование конвертерного шлака в аглошихте | |||

| Экспресс-информа- ция/Ин-т Черметинформация | |||

| М., 1974, сер | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сталь, 1962, № 12, с | |||

| ПНЕВМАТИЧЕСКАЯ ИЛИ ГИДРАВЛИЧЕСКАЯ ПЕРЕДАЧА | 1924 |

|

SU1057A1 |

| Способ приготовления стандартных образцов | 1982 |

|

SU1091055A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-10-15—Публикация

1985-12-09—Подача