да 00

СЛ

Изобретение относится к металлургии, в частности к изысканию износостойких серых чугунов с повышенными термической стойкостью и усталостной прочностью.

Известен чугун следующего химического состава, мас.%: углерод 3,24,0; кремний 0,8-1,2; марганец 1,01,5; алюминий 1,2-1,5; фосфор до 0, сера до 0,08 и железо - остальное Г1 .

Однако этот чугун характеризуется недостаточной термической стойкостью. Окалиностойкость составляет 70,5-78 г/М ч, усталостная прочность чугуна до 180 МПа.

Известен также чугун следующего химического состава, мас.%; углерод 2,5-4,20;кремний 0,3-1,2; марганец 0,2-1,0; хром 0,3-0,8; титан 0,05-0,3; бор 0,01-0,1; алюминий 1,2-2,5; кальций 0,002-0,0 висмут 0,01-0,3 и железо - остальное.

Усталостная прочность этого чугуна 200-220 МПа 2.

Однако этот чугун имеет недостаточную термическую стойкость, составляющую при нагреве до 900°С не более 280 циклов. Износостойкость чугуна 12,8-22,1 г/км, предел прочности при растяжении до 380 МПа

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является чугун, содержащий, мас.%: углерод 3,3-3,7; кремний 2,0-2,2; марганец 0,4-0,7; хром 0,1-0,4; никель 0,1-1,0; кальций 0,01-0,03,- азот 0,01-0,05; по крайней мере один металл из группы, содержащей церий, магний и сурьму 0,01-0,05 и железо - остальное З. Известный чугун обладает следующими свойствами в отливках: Предел прочности, МПа370-482 Усталостная прочность,

МПа. 210-245

Твердость, НВ 241-261 Микротвердость металлической основы, МПа2000-2210 Износ при торцевом трении,

г/км92-140

Однако известному чугуну присущи недостаточные термическая стойкость и фрикционные свойства в отливках. Эти недостатки влияют На эксплуатационную стойкость литых изделий, уменьшая их срок службы в узлах трения машин и механизмов.

Цель изобретения - повышение ус.талостной прочности, микротвердости и термической стойкости.

Поставленная цель достигается тем, что серый чугун, содержащий углерод, кремний, марганец, хром,

никель, кальций, азот, по крайней мере один металл из группы, соержащей церий, магний и сурьму, и железо, содержит азот в виде карбонитридов алюминия и дополнительно молибден при следующем соотношеНИИ компонентов, мае.%:

3,3-3,7 2,0-2,5 0,4-0,7 0,1-0,4 0,1-0,9 0,01-0,05 г0,01-0,05 ьму 0,03-0,95 0,03-0,17 Остальное

Способ производства чугуна включает выплавку железоуглеродистого расплава в чугуноплавильном агрегате, перегрев расплава на 90-150°С выше температуры плавления рафинирование, легирование, выпуск металла в ковш, раскисление, введение цианамида кальция и азотированных ферросплавов на слой шлака, модифицирование и разливку металла в литейные-формы. Разливку металла производят при 1350-1380°С.

Молибден в количестве 0,030,95 мас.% введен как эффективная легирующая добавка, повышающая микротвердость металлической основы, термическую стойкость и усталостную прочность чугуна. При его содержани до 0,03 мас.% влияние оказывается незначительно, а увеличение содержания более 0,95 мас.% снижает пластические свойства чугуна в отливках

Карбонитриды алюминия в количестве 0,03-0,17 мас.% также повышают термическую стойкость чугуна. При содержании их более 0,17 мас.% снижается динамическая прочность, а при содержании карбонитридов до 0,03 мас.% отмечается недостаточная термическая стойкость отливок. Повышение термической стойкости отмечается особенно значительно при комплексном легировании чугуна молибденом, карбонитридами алюминия и металлом из группы, содержащей церий, магний и сурьму. В этом случае снижается чувствительность чугуна к содержанию в них скрытых примесе, источниками которых являются шихтовые материалы, вводимые флюсы и ферросплавы, .и повышается стабильность свойств чугуна в отливках.

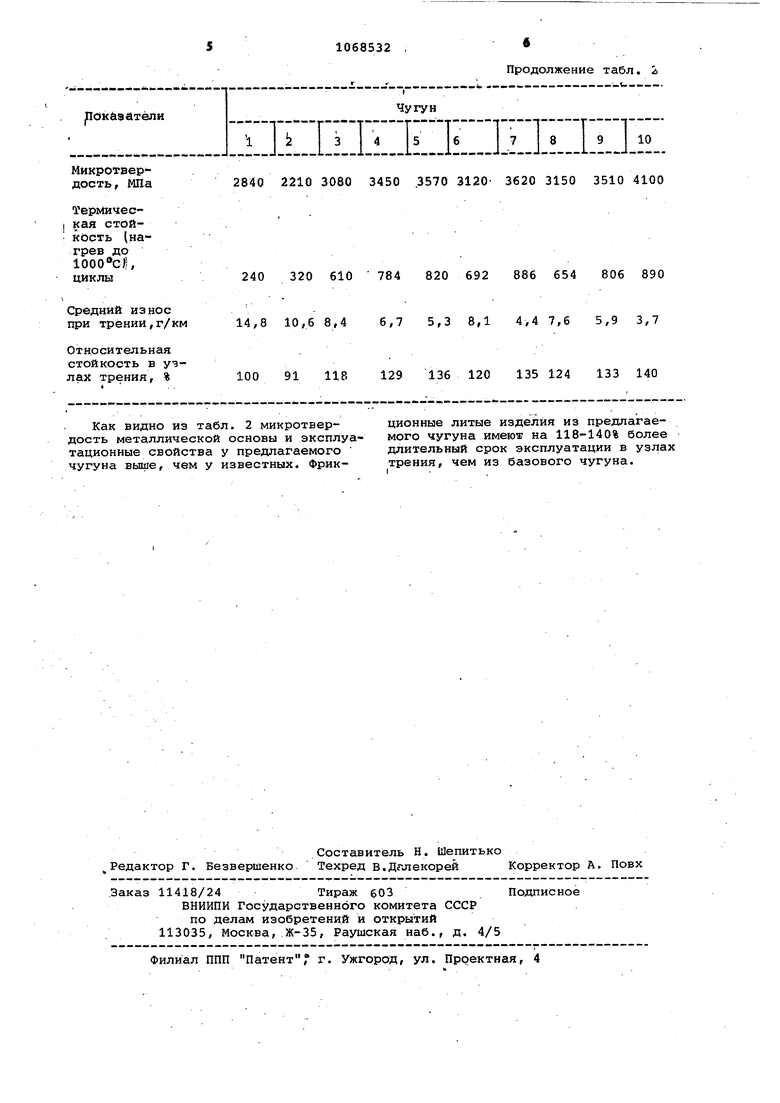

Для проведения сопоставительного анализа известных и предлагаемого чугунов проведены плавки в производственных условиях в индукциейных печах открытого типа. В табл.1 приведены составы чугунов исследованных плавок, а в табл. 2 - результаты испытаний образцов и фрикционных отливок.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1987 |

|

SU1406202A1 |

| СТАЛЬ ДЛЯ КОРПУСНЫХ КОНСТРУКЦИЙ АТОМНЫХ ЭНЕРГОУСТАНОВОК | 2008 |

|

RU2397272C2 |

| Износостойкий чугун | 1983 |

|

SU1151585A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Износостойкий чугун | 1986 |

|

SU1406205A1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| СТАЛЬ | 1992 |

|

RU2009263C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2013 |

|

RU2533631C1 |

СЕРЫЙ ЧУГУН, содержащий углерод, кремний, марганец, хром, никель, кальций, азот, по крайней мере один металл из группы, содержащей ,ерий, магний и сурьму, и железо, отличающийся тем, что, с целью повышения усталостной прочности, микротвердости и термической стойкости, он содержит азот в виде карбонитридов алюминия и дополнительно молибден при следующем соотношении компонентов, мас.%: Углерод 3,3-3,7 Кремний ,0-2,5 Марганец 0,4-0,7 Хром 0,1-0,4 Никель 0,1-0,9 Кальций 0,01-0,05 По крайней мере один металл из группы, содержащей I церий, НИИ и сурьму 0,01-0,05 (Л Молибден 0,03-0,95 Карбонитрис ды алюми0,03-0,17 ния Железо Остальное

3,63,23,7 Углерод 2,22,52-,3 Кремний 0,50,40,5 Марганец 0,40,10,3 0,40,10,5 Никель 0,020,010,03 Кальций 0,030,53Молибден0,03 0,03 0,04 Магний Сурьма Алюминий Карбони0,03 0,07 алюминия Висмут Железо Предел прочности, МПа368 395 410 472 Усталостная прочность, ,МПа218 230 250 280 Ост

Таблица2 4,03,2 . 3,64,0 4,03,2 2,02,52,32,02,02,5 0,70,40,50,7 0,70,4 0,40,10,30,4 0,40,1 0,90,10,50,9 0,90,1 0,050,010,030,05 0,050,01 0,950,03 0,950,030,570,95 0,05 0,01 0,05 0,01 0,03 0,05 0,17 0,03 0,17 0,03 0,12 0,17 альное 520 442 560 416 478 510 300 258 312 253 265 318

Как видно из табл. 2 микротвердость металлической основы и эксплуатационные свойства у предлагаемого чугуна выше, чем у известных. ФрикПродолжение табл. 2

ционные литые изделия из предлагаемого чугуна имеют на 118-140% более длительный срок эксплуатации в узлах трения, чем из базового чугуна. ««Г.м.. .«..« ш.. --.-«.- - - - - - - - ---.-t --. ... f...L..l...J..J...J...JjL. 3450 3570 3120 3620 3150 3510 4100 784 820 692 886 654 806 890 6,7 5,3 8,1 4,4 7,6 5,9 3,7 129 136 120 135 124 133 140

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугун | 1974 |

|

SU514909A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-01-23—Публикация

1982-12-20—Подача