Изобретение относится к химико-термической обработке металлов и сплавов в порошковых насыыающих средах, в частности к диффузионному борированию и может быть испйльзовано в машиностроительной , металлургической и приборостроительной промышленности.

Известен состав порошковых насьач.ающих сред на основе борсодержащих веществ и активатора 97% В и 3% NH4Ce. При обработке в этом составе при в течение 4 ч формируется боридный слой толщиной 70 мкм 1.

Из известных ранее составов наиболее близок по технической сущности к предлагаемому является состав для бор11рования, содержащий порошок аморфного бора 4-6, окись алюминия 81-83, окись магния 4-6, окись никеля 3-5, фтористый натрий 1-3 и хлористый аммоний 1-3.

В результате термодиффузионной обработки в известном составе стали Ст.З при 900°С в течение 4 ч формируется диффузионный боридный слой толщиной 110 мкм 2.

Недостатком известного состава является его недостаточно высокая насыщающая способность.

Цель изобретения .- повышение насыщающеп способности состава.

Поставленная цель достигается тем, что в известный состав, в который входит аморфный бор, окись алюминия, окксь магния, окись никешя и фтористый натрий, дополнительно вводят аммоний-никель сернокислый Е(ЫН)(8О4) сле10дующем соотношении компонентов, мае.%:

Аморфный бор4-6

Окись алюминия 81-83 Окись магния4-6

15

Окись никеля3-5

Фтористый натрий 1-3 Аммоний-никель сернокислый1-3

Борирование в предлагаемой по20рошковой среде осуществляют в контейнерах с плавкими затворами при в течение 4ч.

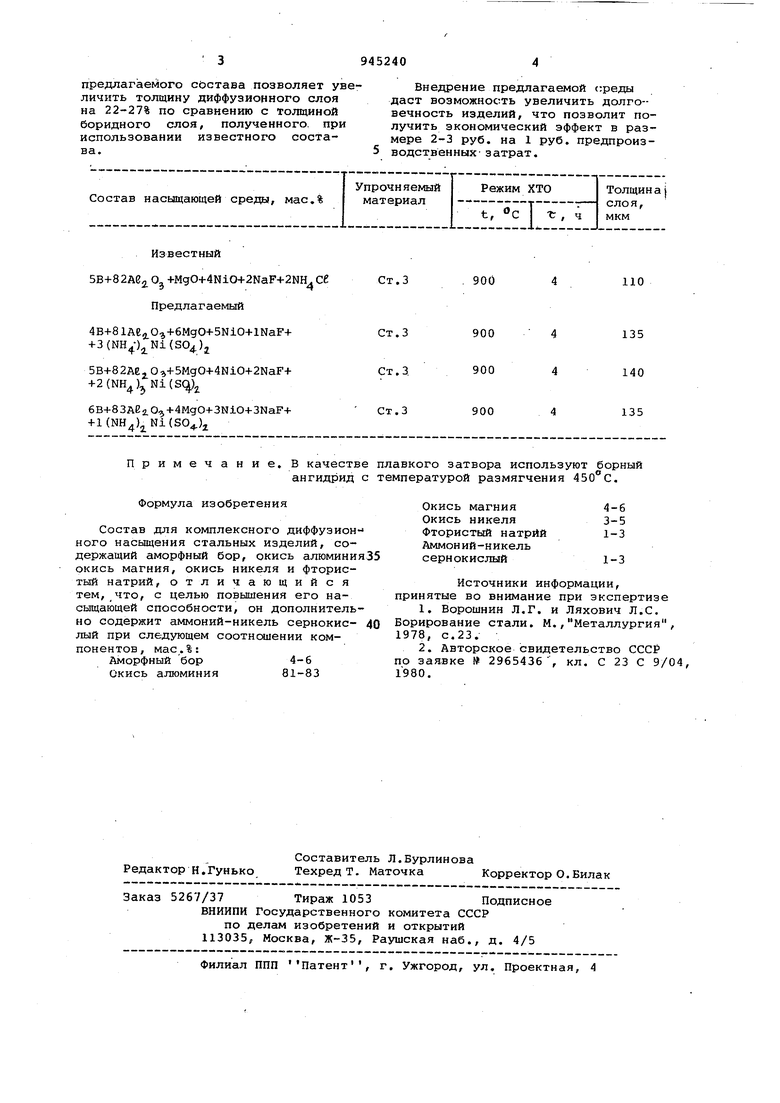

Сравнительные данные по скорости фоЕ)Мирования боридных слоев из ста25ли Ст.З при обработке в известном и предлагаемом составах приведены в таблице.

Из приведенных данных следует, 30 что борирование с использованием

предлагаемого ссэстава позволяет увеличить толщину диффузионного слоя на 22-27% по сравнению с толщиной боридного слоя, полученного, при использовании известного состава.

Внедрение предлагаемой среды даст возможность увеличить долговечность изделий, что позволит получить экономический эффект в размере 2-3 руб. на 1 руб. предпроизводственных-затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошкообразный состав для борирования стальных изделий | 1980 |

|

SU908944A1 |

| Среда для борирования стальных изделий | 1981 |

|

SU996512A1 |

| Порошкообразный состав для борирования стальных изделий | 1980 |

|

SU933798A1 |

| Состав для борирования стальных изделий | 1981 |

|

SU947221A1 |

| Порошкообразный состав для борирования стальных изделий | 1980 |

|

SU933799A1 |

| Порошкообразный состав для борирования изделий из низкохромистых сталей | 1983 |

|

SU1134620A1 |

| Состав для борирования изделий из углеродистых сталей | 1982 |

|

SU1046334A1 |

| Порошкообразный состав длябОРиРОВАНия | 1979 |

|

SU836208A1 |

| Состав для борирования стальных изделий | 1980 |

|

SU920079A1 |

| Способ и состав для боромеднения железоуглеродистых сплавов | 2018 |

|

RU2708020C1 |

Известный

5B+82Ae2.Oj+MgO+4NiO+2NaF+2NH..Ce Предлагаемый

4B+81AejLO +6MgO+5NiO+lNaF+

4-3(),,(SO)j

5B+82Ae,O +5MgO4-4NiO+2NaF+

+2(Ш4),Ы1(8ф2,

6B+83Ae2LO +4MgO+3NiO+3NaF+ + l(NH4)j: NKSO.) Примечание. В качестве ангидрид с

Формула изобретения

Состав для комплексного диффузион- кого насыщения стальных изделий, содержащий аморфный бор, окись алюминияЗЗ окись магния, окись никеля и фтористый натрий, отличающийся тем, что, с целью повышения его насыщающей способности, он дополнительно содержит аммоний-никель сернокис- 40 лый при следующем соотношении компонентов, мае,. %:

Аморфный бор4-6

Окись алюминия 81-83

110

4 4

135

140

135

Окись магния Окись никеля Фтористый натрий Аммоний-никель сернокислый

Источники информации, принятые во внимание при экспертизе

по заявке № 2965436, кл, С 23 С 9/04, 1980. плавкого затвора используют борный температурой размягчения 450°С.

Авторы

Даты

1982-07-23—Публикация

1980-11-04—Подача