i(

о

DO

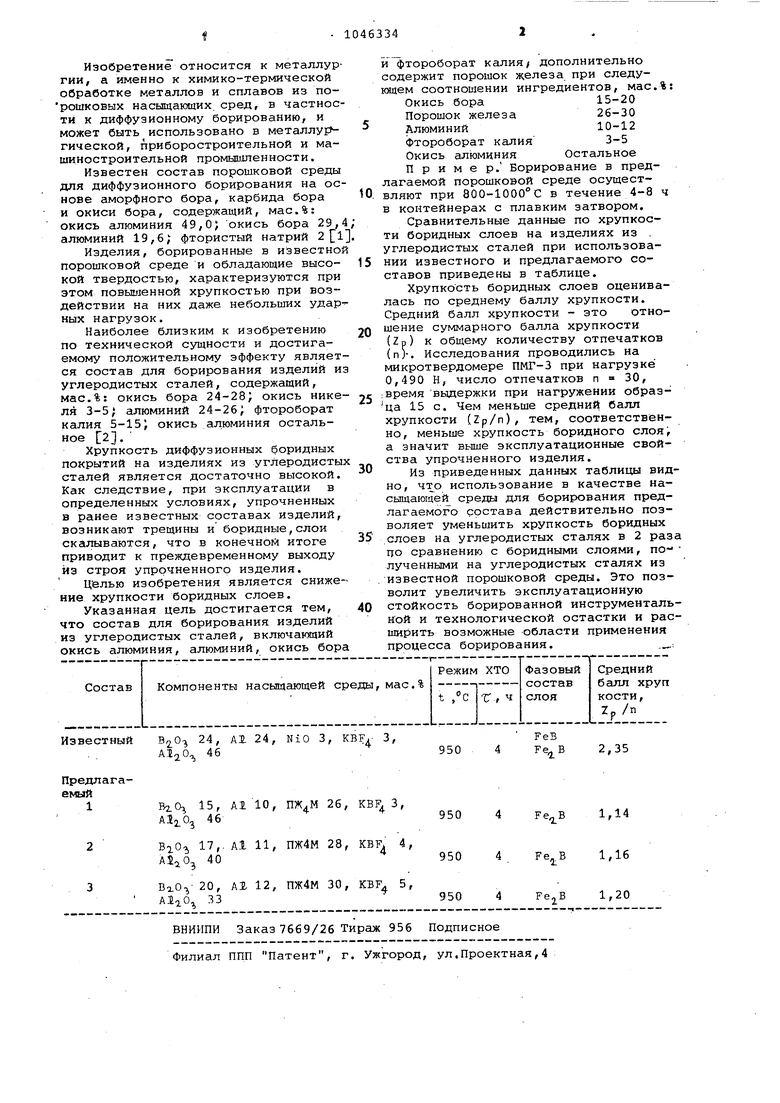

&о Изобретение относится к металлур гии, а именно к химико-термической обработке металлов и сплавов из порошковых насыщающих сред, в частнос ти к диффузионному борированию, и может быть использовано в металлу гической, приборостроительной и машиностроительной промьюшенности. Известен состав порошковой среды для диффузионного борирования на ос нове аморфного бора, карбида бора и окиси бора, содержащий, мас,%: окись алюминия 49,0; окись бора 29, алюминий 19,6; фтористый натрий 2 1 Изделия, борированные в известной порошковой среде и обладающие высокой твердостью, характеризуются при этом повышенной хрупкостью при воздействии на них даже небольших удар ных нагрузок. Наиболее близким к изобретению по технической сущности и достигаемому положительному эффекту является состав для борирования изделий из углеродистых сталей, содержащий, мас.%; окись бора 24-28; окись никеля 3-5; алюминий 24-26; фтороборат калия 5-15; окись алюминия остальное 2. Хрупкость диффузионных боридных покрытий на изделиях из углеродистых сталей является достаточно высокой. Как следствие, при эксплуатации в определенных условиях, упрочненных в ранее известных составах изделий, возникают трещины и боридные,слои скгшываются, что в конечном итоге приводит к преждевременному выходу йэ строя упрочненного изделия. Целью изобретения является снижение хрупкости боридных слоев. Указанная цель достигается тем, что состав для борирования изделий из углеродистых сталей, включающий окись алюминия, алюминий, окись бора и фтороборат калия/ дополнительно содержит порошок железа при следукядем соотношении ингредиентов, мас.%: Окись бора15-20 Порошок железа 26-30 Алюминий10-12 Фтороборат калия 3-5 Окись алюминия Остальное П р и м е р. Борирование в предлагаемой порошковой среде осуществляют при 800-1000°С в течение 4-8 ч в контейнерах с плавким затвором. Сравнительные данные по хрупкости боридных слоев на изделиях из . углеродистых сталей при использовании известного и предлагаемого составов приведены в таблице. Хрупкость боридных слоев оценивалась по среднему баллу хрупкости. Средний балл хрупкости - это отношение суммарного балла хрупкости (Zp) к общему количеству отпечатков (пК Исследования проводились на микротверломере ПМГ-3 при нагрузке 0,490 Н, число отпечатков п 30, время выдержки при нагружении образца 15 с. Чем меньше средний балл хрупкости (Zp/n), тем, соответственно, меньше хрупкость боридного слоя, а значит выше эксплуатационные свойства упрочненного изделия. Из приведенных данных таблицы видно, чтр использование в качестве насыщающей среды для борирования предлагаемого состава действительно позволяет уменьшить хрупкость боридных слоев на углеродистых сталях в 2 раза по сравнению с боридными слоями, по- лученными на углеродистых сталях из известной порошковой среды. Это позволит увеличить эксплуатационную стойкость борированной инструментальной и технологической остастки и расширить возможные области применения процесса борирования..

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошкообразный состав для борирования изделий из низкохромистых сталей | 1983 |

|

SU1134620A1 |

| Порошкообразный состав для борирования изделий из углеродистых сталей | 1983 |

|

SU1164314A1 |

| Способ химико-термической обработки борированных изделий | 1987 |

|

SU1527319A1 |

| СОСТАВ ГЕТЕРОГЕННОЙ ПОРОШКОВОЙ СМЕСИ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2022 |

|

RU2782461C1 |

| Способ борирования поверхностных слоев углеродистой стали при помощи индукционного воздействия | 2018 |

|

RU2693416C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ОПОРЫ СКОЛЬЖЕНИЯ БУРОВОГО ДОЛОТА | 1991 |

|

RU2048649C1 |

| Способ борирования ферромагнитных деталей | 1989 |

|

SU1663044A1 |

| Состав для диффузионного борирования | 1982 |

|

SU1039981A1 |

| Способ борирования стальных деталей | 2017 |

|

RU2677548C1 |

| Борирование поверхностных слоев углеродистой стали при помощи микродуговой наплавки | 2022 |

|

RU2801101C1 |

СОСТАВ ДЛЯ БОРИРОВАНИЯ ИЗ- f ДЕЛИЙ ИЗ УГЛЕРОДИСТЫХ СТАЛЕЙ, содержащий окись алюминия, алюминий, окись бора и фтороборат калия, о тличающийся тем, что, с целью снижения хрупкости боридных слоев, он дополнительно содержит порошок железа при следующем соотнсмиёнии ингредиентов, мас.%: Окись бора 15-20 Алюминий 10-12 Порошок железа 26-30 Фтороборат калия 3-5 Окись алюминия Осталь1ше

Предлагаемый

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Борисенок Г | |||

| В | |||

| и.др | |||

| Химико-термическая обработка металлов и сплавов | |||

| М., Металлургия, 1981, с | |||

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ПОДАЧИ УГЛЯ К ТОПКАМ | 1920 |

|

SU297A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав для бороалитирования изделийиз ТЕплОСТОйКиХ СТАлЕй | 1979 |

|

SU836204A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-10-07—Публикация

1982-06-03—Подача