(54; СОСТАВ ДЛЯ БОРИРОВАННЯ СТАЛЬНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для борирования стальных изделий | 1981 |

|

SU947222A1 |

| Состав для борирования стальных изделий | 1981 |

|

SU985141A1 |

| Состав для борирования стальных изделий | 1979 |

|

SU870490A1 |

| Состав для бороалюмоникелирования стальных изделий | 1979 |

|

SU870489A1 |

| Состав для бороалюмокобальтирования стальных изделий | 1979 |

|

SU870492A1 |

| Порошкообразный состав для борирования стальных изделий | 1979 |

|

SU855069A1 |

| Порошкообразный состав длябОРиРОВАНия | 1979 |

|

SU836208A1 |

| Порошкообразный состав для борированияСТАльНыХ издЕлий | 1979 |

|

SU821531A1 |

| Способ и состав для боромеднения железоуглеродистых сплавов | 2018 |

|

RU2708020C1 |

| Состав для диффузионного насыщения стальных изделий | 1982 |

|

SU1036793A1 |

. Изобретение относится к области металлургии, а именно к химико-термической обработке металлов и сплавов в порошковых насьлдающих средах, в частности к диффузионному борированию, и может быть использовано в машиностроительной и приборостроительной промышленности.

Известен состав порошковых сред для диффузионного борирования, содержащий окись алюминия, окись бора, порошок алюминия, фтористый натрийflj.

Однако данный состав характеризуется относительно невысокой йасыщающей способностью .

Наиболее близким по технической сущности к предлагаемому является состав порошковой среды для борирования, содержащий, мас.%;

47, 5Ае2.0аН-21, ЗАе+27, 2B.j Oa+2FeO+ . +l,5NaF4-0,5NH4Ce.

В результате термодиффузионной обработки стали У8 в известном составе при 900°С в течение 4 ч формируется диффузионный бористый слой и толщиной не более 105 мкм 2}.

Недостатком известного состава является его низкая насыщающая способ ность,

Повышение температуры процесса приводит к увеличению насыщающей способности состава, но при этом ухудйгаются физико-механические характеристики упрочняемого материала, а также возрастает расход электроэнергии и наблюдается повышенный износ технологической оснастки и оборудования, используемых

10 для осуществления процесса насыщения.

Цель изобретения - увеличение насыщающей способности смеси.

Для достижения указанной цели в

15 состав, содержащий окись алюминия, порошок алюминия, окись бора, одноокись железа и фтористый натрий, дополнительно вводят сульфид железа при этом содержание всех ука20занных ингредиентов должно быть в следующих соотношениях, мас.%: Окись алюминия 42,0+43,0 Порошок алюминия 21,6+22,0 Окись бора 26,4+27,0

25 Одноокись жеЛеза 2,0+4,0 Фтористый натрий 1,0+3,0 Сульфид железа 3,0+5,0

Пi

П р и м е р. Проводят борирование

30 предлагаемой порошковой среде при

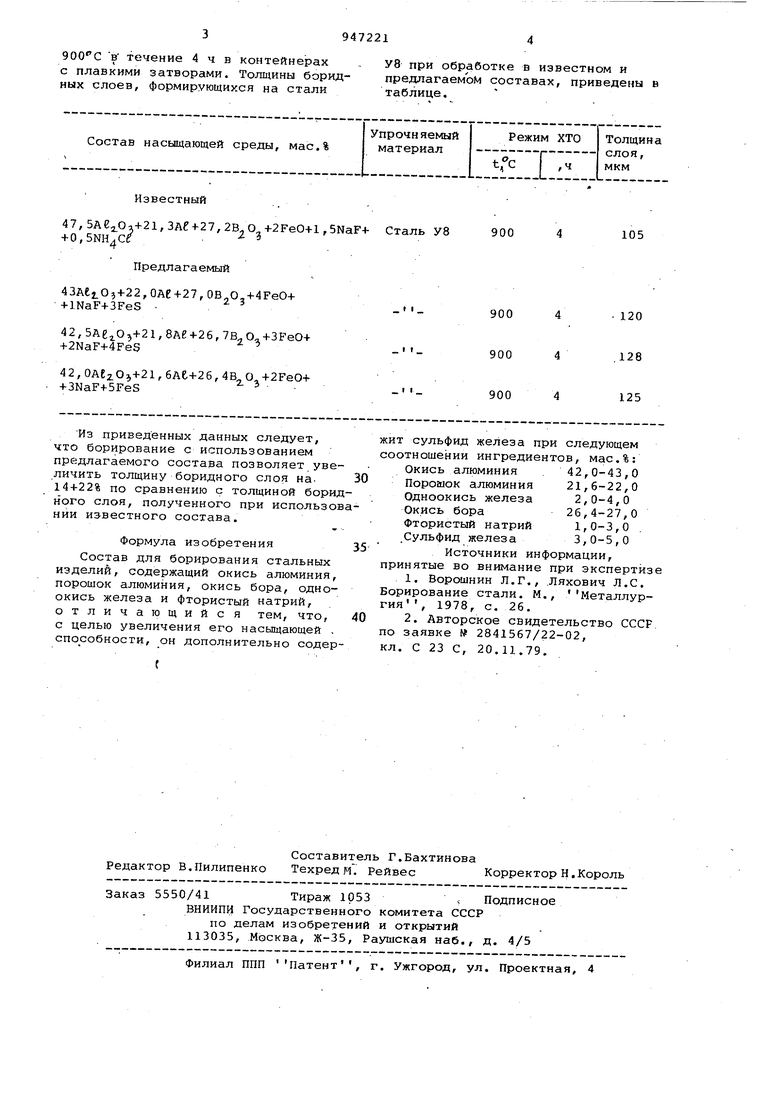

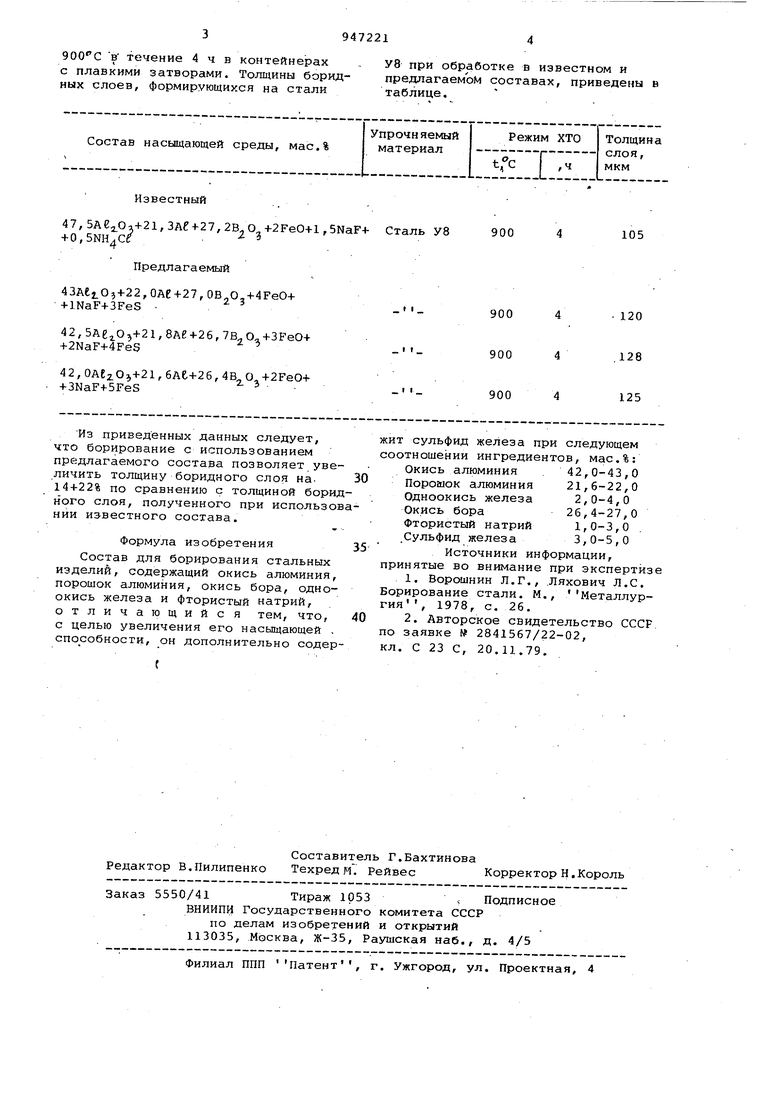

39472214

900С в- течение 4 ч в контейнерах . У8 при обработке в известном и

с плавкими затворами. Толщины борид- предлагаемом составах, приведены в

ных слоев, формирующихся на стали таблице.

Известный

47, 5Ae,j.O3+21,3Af+27,2В,О +2FeO+l,5NaF+ Сталь +0,5NH.ce

Предлагаемый

43Аег., ОАе+27, ОВ 0, + 4FeO+ 4-lNaF-f3FeS

42,5Ae3.O5+21,,,,+3FeO+

+2NaF+4FeS

42,OAEzO5+2l,бАе+2б,4В О +2FeO+ +3NaF+5FeS

Из приведенных данных следует, что борирование с использованием предлагаемого состава позволяет увеличить толщину боридного слоя на. 14+22% по сравнению с толщиной боридного слоя, полученного при использовнии известного состава.

Формула изобретения Состав для борирования стальных изделий, содержащий окись алюминия, порошок алюминия, окись бора, одноокись железа и фтористый натрий, отличающийся тем, что, с целью увеличения его насыщающей , способности, он дополнительно содер(

105

У8

900

900

120

128

900 4

125

900

жит сульфид железа при следующем соотношении ингредиентов, мас.%: Окись алюминия 42,0-43,0 Порошок алюминия 21,6-22,0 Одноокись железа 2,0-4,0 Окись бора 26,4-27,0 Фтористый натрий 1,0-3,0 . Сульфид железа 3,0-5,0

Источники информации, принятые во внимание при экспертиз

кл. С 23 С, 20.11.79.

Авторы

Даты

1982-07-30—Публикация

1981-01-13—Подача