Изобретение относится к химикотермической обработке металлов, В . частности, к азотированию деталей и инструмента в газовых средах с активным азотом, полученным при диссоциации аммиака.

Газовое азотирование находит применение для упрочнения широкой номенклатуры деталей машин и инструмента. Азотирование приводят в газовых среэдах с активным азотом с выдержкой при температурах 500-600°С 1.

Одним из существенных недостатков известных способов газового азотиро-. вания является насыщение азотируемых изделий водородом, а также обезуглероживание азотируемых поверхностей за счет взаимодействия водо-рода с содержащимся в стали углеродом, что приводит к пониженной твердости слоя, а также к его шелушению и охрупчиванию.

Кроме того, водород, растворяясь в стали, снижает его пластические свойства за счет развития водородной хрупкости.

Наиболее близким к предлагаемому является способ азотирования, включающий нагрев и выдержку деталей в азотирующей атмосфере, в котором с целью

дополнительного насыщения углеродом обезуглероженной в процессе азотирования поверхности в конце процесса азотирования подают нитроцементующий газ 2.

Недостатком этого способа является необходимость производить дополнительную обработку для обезводороживания изделия в результате насыщения

10 его водородом в процессе азотирования. Кроме того, этим способом не удается восстановить исходную концентрацию углерода в обезуглероженной поверхности за счет подачи в конце процес15са азотирования нитроцементующей атмосферы, так как насьпцение стали углеродом при принятых температурах азотирования 500-бОО С протекает с очень медленной скоростью из-за низ20кого коэффициента диффузии углерода в апфа-железе.

Целью изобретения является повышение эксплуатационного ресурса азотируемых деталей за счет предотвра25щения обезуглероживания и охрупчивания азотируемых поверхностей.

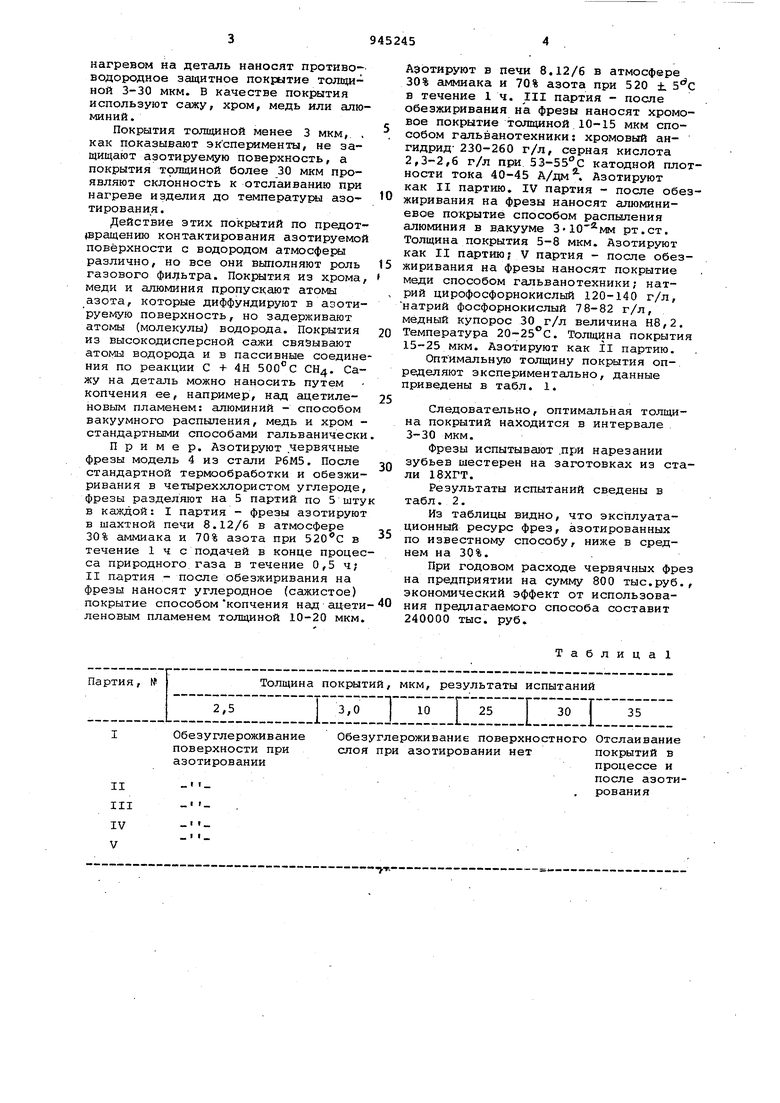

Указанная цель достигается тем, что согласно способу азотирования, включающему нагрев и вьвдержку дета30лей в азотирующей атмосфере, перед нагревом на деталь наносят противо- водородное защитное покрытие толщиной 3-30 мкм. В качестве покрытия используют сажу, хром, медь или алюминий. Покрытия толщиной менее 3 мкм, , как показывак1Т эксперименты, не защищают азотируемую поверхность, а покрытия толщиной более 30 мкм проявляют склонность к отслаиванию при нагреве изделия до температуры азотирования . Действие этих покрытий по предот вращению контактирования азотируемой поверхности с водородом атмосферы различно, но все они выполняют роль газового фк.ьтра. Покрытия из хрома, меди и алюминия пропускают атомы азота, которые диффундируют в азотируемую поверхность, но задерживают атомы (молекулы) водорода. Покрытия из высокодисперсной сажи связывают атомы водорода и в пассивные соедине ния по реакции С + 4Н СН4. Сажу на деталь можно наносить путем копчения ее, например, над ацетиленовым пламенем: алюминий - способом вакуумного распыления, медь и хром стандартными способами гальванически Пример. Азотируют червячные фрезы модель 4 из стали Р6М5. После стандартной термообработки и обезжиривания в четыреххлористом углероде фрезы разделяют на 5 партий по 5 шту в каждой: I партия - фрезы азотируют в шахтной печи 8.12/6 в атмосфере 30% аммиака и 70% азота при в течение 1 ч с подачей в конце процес са природного газа в течение 0,5 ч; II партия - после обезжиривания на фрезы наносят углеродное (сажистое) покрытие способом копчения над ацети леновым пламенем толщиной 10-20 мкм

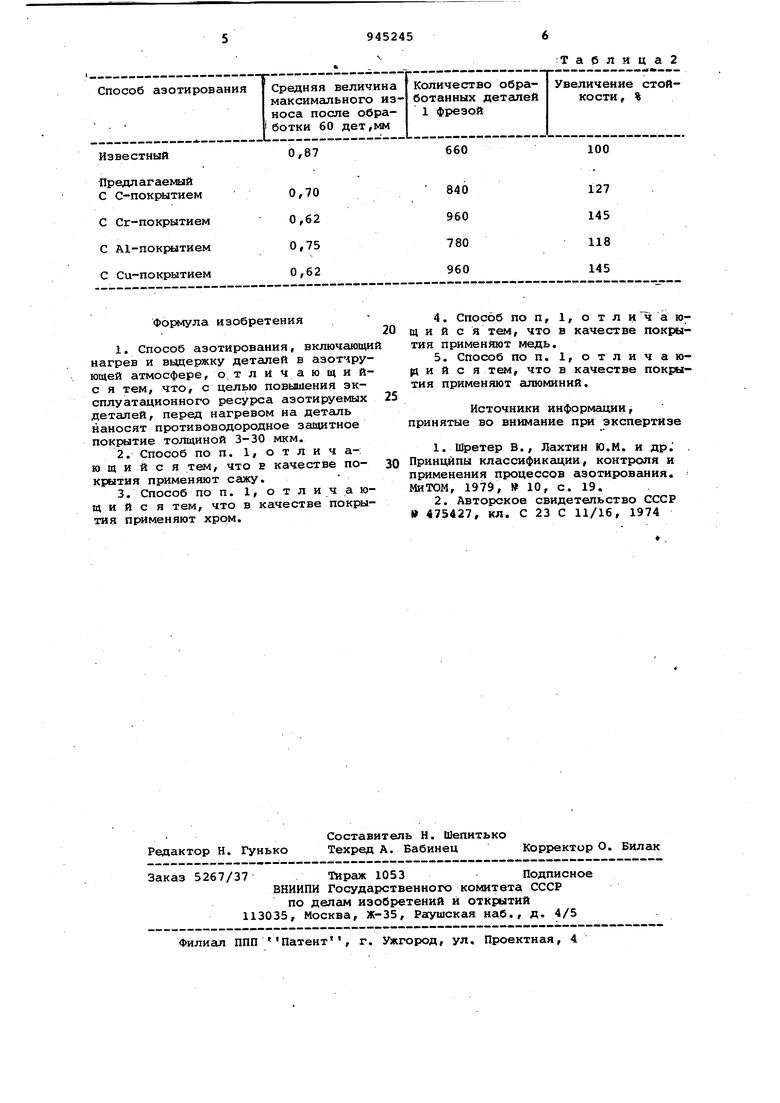

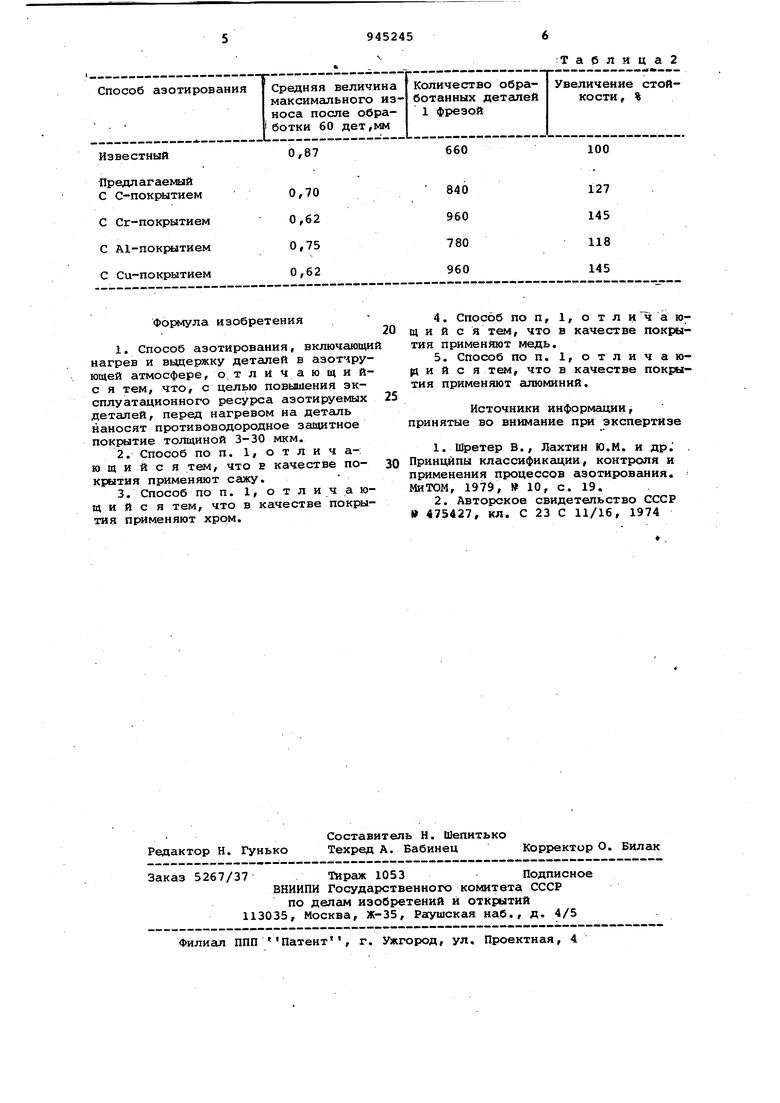

Таблица Азотируют в печи 8.12/6 в атмосфере 30% с1ммиака и 70% азота при 520 ±. в течение 1ч. III партия - после обезжиривания на фрезы наносят хромовое покрытие толщиной 10-15 мкм способом гальванотехники: хромовый ангидрид- 230-260 г/л, серная кислота 2,3-2,6 г/л при 53-55С катодной плотности тока 40-45 А/дм . Азотируют как II партию, IV партия - после обезжиривания на фрезы наносят алюминиевое покрытие способом распыления алюминия в вакууме 310 мм рт.ст. Толщина покрытия 5-8 мкм. Азотируют как II партию; V партия - после обезжиривания на фрезы наносят покрытие меди способом гальванотехники; натрий цирофосфорнокислый 120-140 г/л, натрий фосфорнокислый 78-82 г/л, медный купорос 30 г/л величина Н8,2. Температура 20-25с. Толщина покрытия 15-25 мкм. Азотируют как 11 партию. Оптимальную толщину покрытия определяют экспериментально, данные приведены в табл. 1. Следовательно, оптимальная толщина покрытий находится в интервале 3-30 мкм. Фрезы испытывают ,при нарезании зубьев шестерен на заготовках из стали 18ХГТ. Результаты испытаний сведены в табл. 2. Из таблицы видно, что эксплуатационный ресурс фрез, азотированных по известному способу, ниже в среднем на 30%. При годовом расходе червячных фрез на предприятии на сумму 800 тыс.руб., экономический эффект от использования предлагаемого способа составит 240000 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЗОТИРОВАНИЯ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1992 |

|

RU2005808C1 |

| СПОСОБ ОБРАБОТКИ КРЕМНИСТОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ | 1997 |

|

RU2184787C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ СТРУКТУРОЙ | 1997 |

|

RU2190025C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОСЫ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ И ПОЛОСА ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ, ПОЛУЧАЕМАЯ В СООТВЕТСТВИИ С УПОМЯНУТЫМ СПОСОБОМ | 2015 |

|

RU2671033C1 |

| СПОСОБ ИНГИБИЦИОННОГО КОНТРОЛЯ ПРИ ИЗГОТОВЛЕНИИ ТЕКСТУРИРОВАННЫХ ЛИСТОВ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1997 |

|

RU2198230C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ | 2020 |

|

RU2784933C1 |

| Способ азотирования в газовой среде | 1981 |

|

SU1148895A1 |

| Способ азотирования деталей из конструкционных сталей | 1978 |

|

SU863715A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННЫМИ ЗЕРНАМИ | 2001 |

|

RU2285731C2 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С НИЗКИМИ УДЕЛЬНЫМИ ПОТЕРЯМИ НА ПЕРЕМАГНИЧИВАНИЕ | 2009 |

|

RU2407808C1 |

Обезуглероживание поверхности при азотировании Обезуглероживание поверхностного Отслаивание слоя при азотировании нет покрытий в процессе и после азотирования

0,87

Известный Формула изобретения 1.Способ азотирования, включающи нагрев и вьвдержку деталей в азотирующей атмосфере, о. т л и ч а ю щ и йс я тем, что, с целью повышения эксплуатационного ресурса азотируемых деталей, перед нагревом на деталь наносят противоводородное защитное покрытие толщиной 3-30 мкм. 2.Способ по п. 1, о т л и ч аю щ и и с я тем, что Е качестве пок{%1тия применяют сажу. 3.Способ по п. 1, о т л и ч а ющ и и с я тем, что в качестве покрытия применяют хром.

Тарлица2

660

100 4.Способ по п, 1, отличающийся тем, что в качестве покрытия применяют медь, 5.Способ по п. 1, отличающий с я тем, что в качестве покрытия применяют алюминий. Источники информации, принятые во внимание при экспертизе 1.Шретер В., Лахтин Ю.М. и др. . Принципы классификации, контроля и применения процессов азотирования. МиТОМ, 1979, 10, с. 19. 2.Авторское свидетельство СССР 475427, кл. С 23 С 11/16, 1974

Авторы

Даты

1982-07-23—Публикация

1980-09-17—Подача