ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к способу ингибиционного контроля при изготовлении текстурированных листов электротехнической стали, в частности, оно относится к способу, с помощью которого определяют посредством контроля содержание меди, алюминия и углерода после стадии горячей прокатки полосы, тип и количество выделяемых вторичных фаз, чтобы получить оптимальный размер зерен при обезуглероживающем отжиге и некоторую степень ингибирования, таким образом позволяя проводить последующую непрерывную высокотемпературную обработку, при которой алюминий прямо осаждают в виде нитрида диффузией азота вдоль слоя полосы, чтобы получить отношение вторичных фаз, необходимое для контроля ориентации зерен в конечном продукте.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ.

Текстурированные кремнистые стали, используемые в качестве магнитных материалов обычно подразделяют на две группы, значительно отличающиеся по величине индукции, вызываемой магнитным полем 800 А/м и известной как "В800": обычная текстурированная группа, где В800 ниже 1890 мТл, и высокопроницаемая текстурированная группа, где В800 выше 1900 мТл. Дальнейшие подразделения зависят от так называемых "потерь в сердечнике", выражаемых в Вт/кг.

Обычную текстурированную сталь, используемую с 1930-х годов, и супертекстурированную сталь, имеющую более высокую проницаемость и используемую в промышленности со второй половины 1960-х годов, преимущественно применяют для изготовления сердечников электрических трансформаторов, преимущества суперструктурированной стали заключаются в ее более высокой проницаемости (которая позволяет уменьшить размеры сердечников) и из ее более низких потерях, которые позволяют экономить энергию.

Проницаемость листов зависит от ориентации объемно-центрированных кристаллов железа с кубической решеткой (или зерен): один из краев зерна должен быть параллелен направлению прокатки. При использовании некоторых выделяющихся фаз (ингибиторов), также называемых "вторичными фазами", подходящих размеров и распределения, которые снижают подвижность границ зерен, получают селективный рост отдельных зерен, имеющих желаемую ориентацию; чем выше температура растворения этих выделяющихся фаз в стали, тем выше ориентация зерен и тем лучше магнитные характеристики конечного продукта. Сульфид и/или селенид марганца являются преобладающими ингибиторами в текстурированной стали, тогда как выделяющиеся фазы, включающие азот, связанный с алюминием (обозначаемый как "нитрид алюминия" в целях упрощения), являются преобладающими ингибиторами в супертекстурированой стали.

Тем не менее, когда получают текстурированный или супертекстурированный лист, во время затвердевания стали и охлаждения отвержденной массы, вторичные фазы, позволяющие достигать вышеупомянутые, улучшающие эффекты, осаждаются в крупной форме, непригодной для желаемых целей; эти вторичные фазы, следовательно, должны быть растворены, переосаждены в нужной форме и должны оставаться в этой форме до тех пор, пока в конце усложненного и дорогостоящего процесса превращения, включающего холодную прокатку до желаемой конечной толщины, обезуглероживающий отжиг и окончательный отжиг, не получится зерно нужного размера и ориентации.

Очевидно, что проблемы производства связаны, главным образом, с трудностями получения высокого выхода продукта и постоянного качества, в основном, вследствие предосторожностей, которые должны предприниматься во время всего процесса превращения стали для поддержания вторичных фаз и, в особенности, нитрида алюминия в желаемых форме и распределении. Для того, чтобы решить указанные проблемы, разработаны технологии, в которых нитрид алюминия, пригодный для контроля роста зерен, получают азотированием полос, предпочтительно после холодной прокатки, как описано в патенте US 4225366 и патенте ЕР 0339474.

Согласно патенту ЕР 0339474 нитрид алюминия, осажденный в течение медленного затвердевания стали в виде крупных зерен, сохраняют в указанном состоянии при использовании низких температур нагревания слябов (ниже 1280oС, предпочтительно ниже 1250oС) перед горячей прокаткой; после обезуглероживающего отжига вводят азот, который немедленно реагирует с образованием, в основном, вблизи поверхности полосы, нитрида кремния и смешанного нитрида марганца/кремния, имеющих сравнительно низкую температуру растворения, которые растворяются во время конечного отжига в камерных печах для отжига; таким образом освобожденный азот диффундирует внутрь листа, реагирует с алюминием и выделяется снова по всей толщине полосы в тонкой и гомогенной форме в виде смешанных нитридов алюминия и кремния; этот процесс включает выдержку материала при 700-800oС на, по меньшей мере, четыре часа. В вышеуказанном способе по патенту ЕР 0339474 рекомендуется вводить азот при температуре, близкой к температуре обезуглероживания (около 850oС) и в любом случае не выше 900oС, чтобы исключить неконтролируемый рост зерна вследствие отсутствия соответствующих ингибиторов. Фактически, оптимальная температура азотирования должна быть около 750oС, тогда как 850oС является верхним пределом, позволяющим исключить неконтролируемый рост зерна.

В первую очередь, вышеуказанный способ имеет некоторые преимущества: относительно низкие температуры нагрева слябов перед горячей прокаткой, обезуглероживанием и азотированием и тот факт, что не повышается стоимость изготовления вследствие необходимости выдерживать полосу при 700-850oС в течение, по меньшей мере, четырех часов в камерной печи для отжига (чтобы получить смешанные нитриды алюминия и кремния, требующиеся для контроля роста зерен), поскольку нагрев в камерной печи для отжига в любом случае следует осуществлять нескольких раз.

Однако наряду с вышеуказанными преимуществами, этот способ имеет некоторые недостатки, а именно: (а) вследствие низкой температуры нагрева сляба лист практически не включает выделяющихся фаз, ингибирующих рост зерен: все стадии нагрева полосы, и в особенности те, что относятся к стадиям обезуглероживания и азотирования, должны выполняться при сравнительно низких и рискованно регулируемых температурах, поскольку при вышеуказанных условиях границы зерен очень подвижны, что включает опасность неконтролируемого роста зерна; (б) вводимый азот остается вблизи поверхности полосы в виде нитрида кремния и смешанного нитрида марганца/кремния, которые необходимо растворять, чтобы обеспечить диффузию азота в направлении середины листа и его реакцию для образования желаемого нитрида алюминия: вследствие этого нет возможности улучшения за счет сокращения времени нагрева в процессе окончательного отжига, например, использованием другого типа печи непрерывного действия вместо камерной печи для отжига.

С учетом вышеизложенных трудностей заявитель разработал усовершенствованный способ, который является новым и означает существенный шаг вперед по сравнению с известным способом, от которого он отличается как своими теоретическими основами, так и признаками способа.

Способ такого типа раскрыт в итальянских патентах заявителя RM96A000600, RM96A000606, RM96A000903, RM96A000904, RM96A000905. Способы, защищенные этими патентами, основаны на том, что весь процесс и в особенности контроль температур нагрева может быть выполнен менее рискованно, если некоторое осаждение ингибиторов, пригодных для контроля роста зерен, допускается после стадии горячей прокатки, таким образом обеспечивается лучший контроль размера зерен во время первичной рекристаллизации (во время обезуглероживающего отжига), после чего азотируют лист на большую глубину, чтобы прямо получать нитрид алюминия.

ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ.

Задачей настоящего изобретения является исключение недостатков известных способов изготовления и дальнейшее усовершенствование технологии, раскрытой в вышеуказанных итальянских патентах, путем создания способа получения и контроля после стадии горячей прокатки системы различных ингибиторов, пригодной для создания большинства менее критичных стадий производства с особенным акцентом на тщательный контроль температуры нагрева для получения оптимального размера зерна в течение первичной рекристаллизации и глубокого проникновения азота в полосу для прямого получения нитрида алюминия.

Согласно изобретению посредством определенного сочетания содержания углерода, алюминия и меди можно упростить при применении усовершенствованной технологии, раскрытой в вышеуказанных итальянских патентах заявителя, изготовление листов кремнистой стали как текстурированного типа, так и супертекстурированного типа.

В частности, согласно изобретению контроль содержания меди, углерода и алюминия в интервалах 800-1800 млн. долей, 50-550 млн. долей, 250-350 млн. долей соответственно, позволяет получить со стадии горячей прокатки полосы тонкие выделяющиеся фазы, и в особенности, выделяющиеся фазы, включающие азот, связанный с алюминием, и смесь нитридов меди и марганца, придающую листам эффективное ингибирование (Iz) между, приблизительно, 400 и, приблизительно, 1300 см-1, пригодное для контроля размеров зерен в обезуглероженном продукте.

Эффективное ингибирование рассчитывается по эмпирической формуле:

Iz=1,91Fv/r,

где Fv - объемная доля полезных выделяющихся фаз, а r - средний радиус указанных выделяющихся фаз.

Предпочтительно содержание меди регулируется в интервале 1000-1500 млн. долей. Содержание углерода лежит, предпочтительно, в интервале 50-250 млн. долей в готовой текстурированной стали, в то время как для готовой супертекстурированной стали оно лежит в интервале 250-550 млн. долей.

Содержание алюминия предпочтительно, регулируется в интервале 280-310 млн. долей.

Также в соответствии с изобретением непрерывно отлитые слябы нагревают между 1150oС и 1320oС, предпочтительно, между 1200oС и 1300oС и подвергают горячей прокатке.

Затем горячекатаную полосу быстро нагревают до 1100-1150oС, охлаждают до 850-950oС, выдерживают при этой температуре в течение 30-100 секунд, затем закаливают при 550-850oС.

Холодная прокатка, предпочтительно, включает проходы, выполняемые при температуре от 180 до 250oС.

Окончательную обработку обезуглероживанием и азотированием можно проводить различными альтернативными путями, например:

(а) в одну стадию, причем обезуглероживание выполняют во влажной азотно-водородной атмосфере, а аммиак добавляют в заключительной части процесса;

(б) в две стадии, причем аммиак добавляют только после завершения процесса обезуглероживания, предпочтительно при повышении температуры обработки вплоть до максимума в 1050oС;

(в) в две стадии, причем аммиак добавляют как после завершения процесса обезуглероживания, так и позднее, всегда в печи непрерывного действия; в этом случае, предпочтительно также, повышать температуру обработки до 1100oС на заключительной стадии азотирования.

Полосу, покрытую разделителем на основе MgO и скрученную в рулон, прокаливают в камерной печи для отжига при нагреве ее до 1210oС в азотно-водородной атмосфере и выдержке в течение, по меньшей мере, 10 часов в водороде.

Ниже изобретение описывается более подробно на основе нескольких примеров осуществления способа.

ПРИМЕР 1

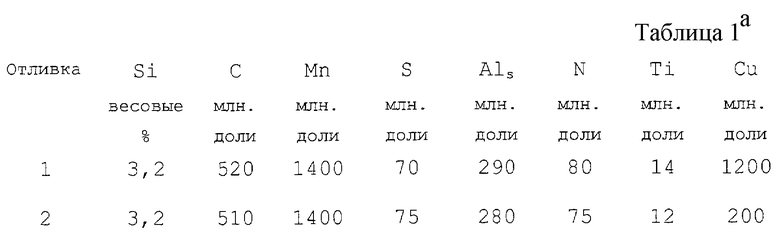

Получали две экспериментальных отливки, имеющие состав, приведенный в табл. 1а.

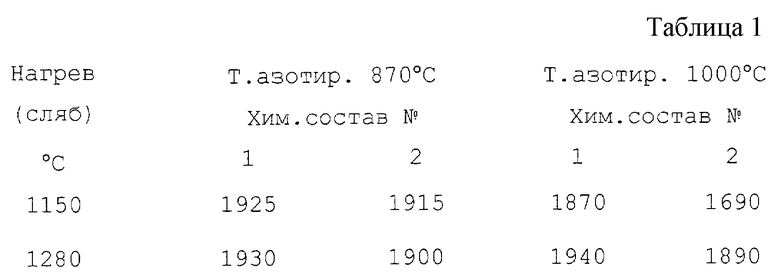

Отливки, разделенные на две группы, которые нагревали, соответственно, при 1280oС и при 1150oС в течение 30 минут, подвергали горячей прокатке, и полосы прокаливали согласно следующей схеме: 30 секунд при 1135oС, 60 секунд при 900oС, начиная с 750oС. После протравливания и пескоструйной обработки, полосы подвергали холодной прокатке до толщины 0,30 мм, обезуглероживали в течение 200 секунд при 870oС во влажной азотно-водородной атмосфере и затем азотировали при 770 и при 1000oС 30 секунд при подаче в печь азотно-водородной смеси, содержащей 10% NH3. Статический отжиг проводили согласно следующей схеме: нагрев от 30 до 1200oС со скоростью 15oС/ч в смеси 75% водорода и 25% азота и выдержка при 1200oС на 20 часов в водороде. Проницаемость показана в табл.1.

ПРИМЕР 2

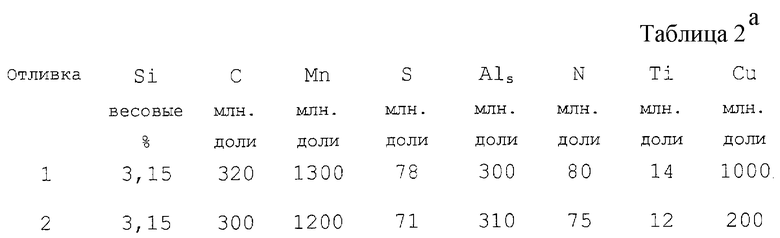

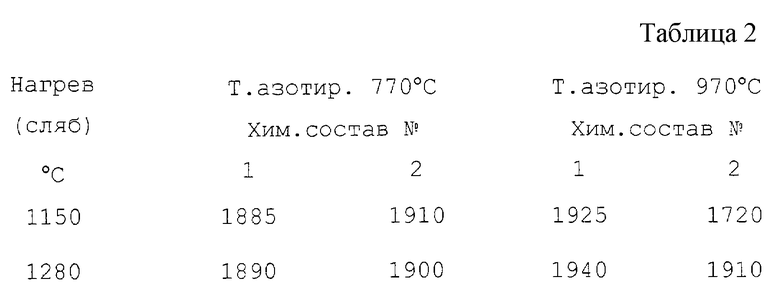

Изготовили два экспериментальных слитка, имеющие состав, приведенный в табл. 2а.

Осуществили обработку согласно примеру 1 до стадии холодной прокатки; затем полосы обезуглероживали при 870oС в течение 100 секунд и затем азотировали при 770 и 970oС с получением общего количества азота около 180 млн. долей. Заключительная обработка была такой же, как в примере 1.

В таблице 2 показана полученная при этом проницаемость.

ПРИМЕР 3

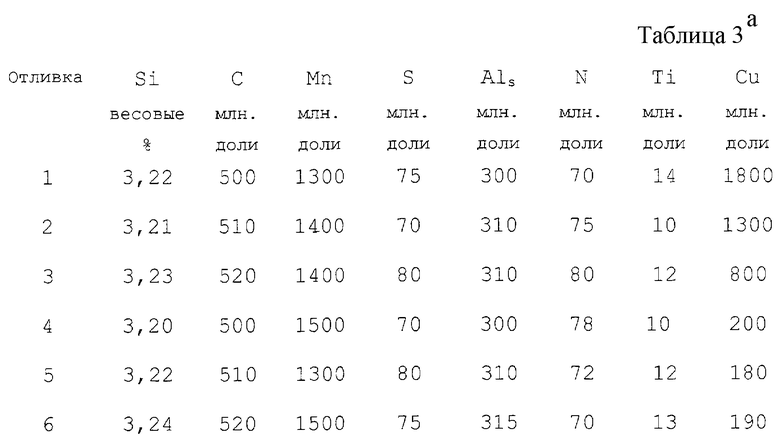

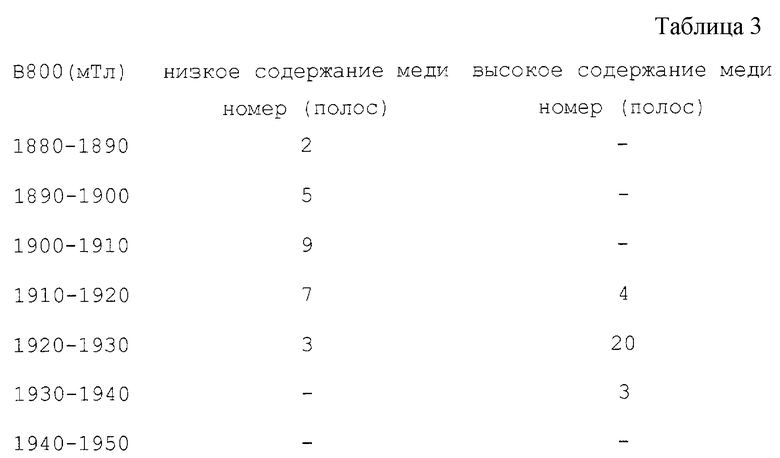

Получали следующие шесть промышленных отливок, приведенные в табл. 3а.

Полученные таким образом две группы слябов, одну, имеющую низкое содержание меди, и другую, имеющую количество меди согласно изобретению, обработали по следующей схеме: нагрев сляба при 1280oС 50 минут; горячая прокатка до толщины 2,1 мм при температуре входа в чистовую клеть 1050oС; охлаждение полосы, начинающееся немедленно после выхода из чистовой клети; сматывание в рулон при 580oС; отжиг 30 секунд при 1135oС и 120 секунд при 900oС с последующей закалкой; холодная прокатка до толщины 0,30 мм; обезуглероживание при 870oС 220 секунд во влажной азотно-водородной атмосфере и азотирование при подаче в печь азотно-водородной смеси, содержащей 10 объемных% аммиака; заключительный отжиг в камерной печи с нагревом со скоростью 15oС/ч до 1200oС в смеси азот - водород 75:25 и выдержка 1200oС в течение 20 часов в водороде.

В таблице 3 показана полученная при этом проницаемость.

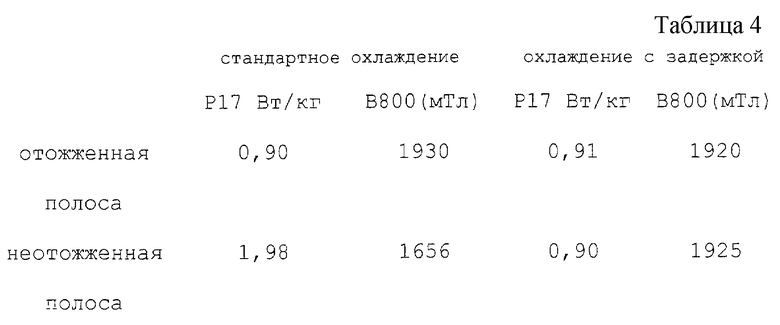

ПРИМЕР 4

Отливали сталь, имеющую следующий состав: Si 3,22 весовых %, С 500 млн. долей, Mn 1300 млн. долей, S 75 млн. долей, Als 300 млн. долей, N 70 млн. долей, Ti 14 млн. долей, Си 1200 млн. долей. Слябы нагревали при 1150oС и затем подвергали горячей прокатке; часть полос охлаждали немедленно после выхода из чистовой клети, остальные полосы подвергали охлаждению, которое начиналось с задержкой в течение 6 секунд после выхода из чистовой клети; такие полосы обозначали как стандартно охлажденные (СО) и охлажденные с задержкой (ЗО), соответственно.

Полосу СО и полосу ЗО отжигали 30 секунд при 1130oС и затем 60 секунд при 900oС. После этого все полосы подвергали холодной прокатке до толщины 0,27 мм, обезуглероживали и азотировали непрерывно в двухзонной печи, а именно обезуглероживание при 870oС в течение 220 секунд во влажной азотно-водородной смеси и азотирование при 1000oС в течение 30 секунд при подаче в печь азотно-водородной смеси, содержащей 10 объемных% аммиака и имеющей точку росы 10oС.

Заключительная обработка была такой же, как описано в примере 1. Полученная при этом магнитная характеристика показана в таблице 4.

Изобретение относится к способу ингибиционного контроля при изготовлении текстурированной полосы из электротехнической стали. При изготовлении текстурированных листов электротехнической стали ингибирование горячекатаной полосы регулируется тщательной балансировкой содержания меди, алюминия и углерода, чтобы определять после стадии горячей прокатки полосы тип и количество выделяемых вторичных фаз для того, чтобы получить оптимальные размеры зерен при обезуглероживающем отжиге и обеспечить последующую высокотемпературную непрерывную термическую обработку, в которой посредством диффузии азота вдоль слоя полосы алюминий прямо осаждают в виде нитрида, достигая таким образом количества вторичных фаз, необходимого для контроля ориентации зерен в конечном продукте. Способ обеспечивает повышение магнитных свойств стали. 5 з.п. ф-лы, 7 табл.

| КОНВЕЙЕР ДЛЯ СЫПУЧИХ И ПЫЛЕВИДНЫХ МАТЕРИАЛОВ | 0 |

|

SU339474A1 |

| DE 4311151 C1, 28.07.1994 | |||

| Способ производства холоднокатаной анизотропной электротехнической стали | 1985 |

|

SU1275053A1 |

Авторы

Даты

2003-02-10—Публикация

1997-07-28—Подача