Настоящее изобретение относится к способу обработки кремнистой стали, в частности к способу трансформирования полосы из кремнистой стали с ориентированной зеренной структурой, по которому в горячекатаной полосе получают исходное регулируемое количество выделений (сульфидов и алюминия в форме нитрида) в форме мелких и однородно распределенных выделений, подходящих для регулирования размера зерен в процессе обезуглероживающего отжига; регулирование последующей вторичной рекристаллизации осуществляют путем добавления к первичным выделениям дополнительного алюминия в форме нитрида, образующегося непосредственно при непрерывной высокотемпературной обработке.

Предшествующий уровень техники

Кремнистую сталь с ориентированной зеренной структурой для электротехнических областей применения, как правило, разделяют на две категории, отличающиеся в основном величиной магнитной индукции, измеряемой под действием магнитного поля, имеющего величину 800 ампер/м, причем этот параметр обозначают как "В800". Обычные стали с ориентированной зеренной структурой имеют уровни В800 менее 1890 мТ; стали, обладающие высокой магнитной проницаемостью с ориентированной зеренной структурой имеют В800 более 1900 мТ. Имеются дополнительные деления категорий в соответствии с так называемыми потерями в сердечнике, которые выражают в Вт/кг.

Обычную кремнистую сталь с ориентированной зеренной структурой, разработанную в тридцатые годы, и сталь с суперориентированной зеренной структурой, нашедшую промышленное применение во второй половине шестидесятых годов, используют в основном для производства сердечников для электрических трансформаторов, причем к преимуществам продукции с суперориентированными зернами относят их высокую магнитную проницаемость, которая позволяет делать сердечники меньшего размера и с меньшими потерями, что обеспечивает экономию энергии.

Магнитная проницаемость у полос из электротехнической стали является функцией ориентации кристаллов (зерен) железа с кубической объемноцентрированной решеткой, лучшей с теоретической точки зрения является ориентация, один из углов которой параллелен направлению прокатки.

Некоторые подходящие продукты фазовых выделений (ингибиторы), так называемые вторичные фазы, снижают подвижность границ зерен. Их использование позволяет получить избирательный рост зерен, имеющих нужную ориентацию; чем выше температура растворения в стали этих выделений, тем выше однородность ориентации и тем лучше магнитные свойства готовой продукции. В стали с ориентированной зеренной структурой ингибитор состоит в основном из сульфидов и/или селенитов марганца, тогда как в стали с суперориентироваными зернами замедление роста зерен происходит благодаря нескольким типам выделений, включающим упомянутые сульфиды, а также алюминий в форме нитрида.

Однако при производстве стали с ориентированной и суперориентированной зеренной структурой в процессе затвердевания жидкой стали и последующего ее охлаждения в твердом состоянии ингибиторы выделяются в грубой форме, непригодной для осуществления поставленных целей; поэтому их нужно вновь растворять и повторно выделять в подходящей форме и поддерживать в таком состоянии вплоть до тех пор, пока не образуются зерна нужного размера и ориентации, на этапе заключительного отжига, после холодной прокатки до нужной конечной толщины и обезуглероживающего отжига, т.е. в конце сложного и дорогостоящего процесса трансформирующей обработки стали.

Очевидно, что производственные проблемы, которые по существу связаны с трудностью получения высокой производительности и стабильного качества, в большой степени зависят от принятия необходимых мер для сохранения ингибиторов в нужной форме и распределении на протяжении всего процесса трансформирующей обработки стали.

Для случая продукции из стали с суперориентированной зеренной структурой была разработана новая технология для преодоления этих проблем, как описано, например, в патенте США 4225366 и в Европейском патенте 0339474; в этих патентах описано получение нитрида алюминия, подходящего для регулирования роста зерен посредством азотирования полосы, предпочтительно после этапа холодной прокатки.

В последнем патенте нитрид алюминия, который выпадает в виде грубых выделений в процессе медленного затвердевания и последующего охлаждения стали, сохраняют в этом состоянии за счет использования низкой температуры нагрева толстых слябов (ниже 1280oС, предпочтительно, ниже 1250oС) перед этапом горячей прокатки; после необязательного обезуглероживающего отжига в полосу вводят азот (по существу, вблизи его поверхностей); он затем начинает реагировать с образованием нитридов кремния и нитридов марганца с кремнием, имеющих относительно низкую температуру растворения, при которой они растворяются в процессе нагрева при завершающем отжиге в садочной печи. Азот, подаваемый таким образом, может глубоко проникать в полосу и реагировать с алюминием, вторично выделяясь в форме мелких и однородных частиц по всей толщине полосы в виде смеси нитрида алюминия и кремния; этот процесс требует постоянно поддерживать температуру материала на уровне 700-800oС по меньшей мере 4 часа. В вышеописанном Европейском патенте установлено, что температура при введении азота должна быть близкой к температуре обезуглероживания (около 850oС) и в любом случае, не выше 900oС, для предотвращения нерегулируемого роста зерен, вызываемого отсутствием подходящего ингибитора. Действительно, оказалось, что оптимальная температура азотирования составляет 750oС, в то время как 850oС является верхним пределом, для того чтобы предотвратить такой нерегулируемый рост.

Показано, что данный способ имеет некоторые преимущества, такие как относительно низкая температура нагрева слябов перед горячей прокаткой, или относительно низкие температуры обезуглероживания и азотирования; другое преимущество заключается в том, что производственные расходы не возрастают при выдерживании полосы в садочной отжиговой печи при температуре от 700 до 800oС в течение по меньшей мере четырех часов для получения смеси нитридов алюминия и кремния, необходимых для регулирования роста зерен) поскольку время, требуемое для нагрева в садочных отжиговых печах является приблизительно таким же.

Однако перечисленные выше преимущества сопровождаются и некоторыми недостатками, среди которых: (i) почти полное отсутствие выделений, замедляющих рост зерен из-за низкой температуры нагрева сляба; как следствие, любой нагрев полосы, т.е. в процессах обезуглероживания и азотирования, нужно выполнять при относительно низких и критических для регулирования температурах, для того чтобы предотвратить нерегулируемый рост зерен при упомянутых выше условиях; (ii) отсутствие возможности принимать любые меры в ходе этапа завершающего отжига, чтобы сократить время нагрева, например, путем замены садочных отжиговых печей на другие печи, работающие в непрерывном режиме.

Подробное описание изобретения

Настоящее изобретение направлено на преодоление недостатков известных способов производства посредством создания нового способа, позволяющего регулировать в оптимальных пределах размер зерна при первичной кристаллизации и, в то же время, позволяющий осуществлять высокотемпературную реакцию азотирования, обеспечивающую возможность коррекции полного содержания подходящих ингибиторов, вплоть до необходимых величин, непосредственно в процессе непрерывного отжига.

Согласно изобретению, непрерывно литой сляб нагревают равномерно при температуре, достаточной для растворения ограниченного, но значительного количества вторичных фаз, подобных сульфидам и нитридам, которые после этого выделяют методом, подходящим для регулирования роста зерен вплоть до обезуглероживающего отжига включительно. В ходе дальнейшей высокотемпературной обработки в процессе такого же непрерывного отжига, осуществляют дальнейшее выделение связанного с алюминием азота, для того чтобы привести в соответствие полное количество вторичных фаз с нужной ориентацией зерен в процессе вторичной рекристаллизации.

Настоящее изобретение относится к способу получения полосы из электротехнической стали, по которому производят непрерывную разливку кремнистой стали, горячую прокатку и холодную прокатку, и по которому полученные холоднокатаные полосы отжигают в непрерывном режиме для осуществления первичной рекристаллизации, обезуглероживания, а затем (также в непрерывном режиме) азотируют, наносят разделяющее покрытие против слипания при отжиге и отжигают в садочной печи для осуществления завершающей термической обработки для вторичной рекристаллизации, причем способ отличается комбинацией следующих взаимосвязанных этапов:

(i) получение горячекатаного листа, степень (Iz) влияния ингибиторов в котором, необходимую для регулирования роста зерен, рассчитываемую в соответствии со следующей эмпирической формулой:

Iz=1,91 Fv/r

(где Fv представляет собой объемную фракцию нужных выделений, а r является их средним радиусом) составляет от 400 до 1300 см-1; это можно осуществить, например, путем выполнения стабилизирующей термической обработки непрерывно литой стали при температуре, составляющей от 1100 до 1320oС, предпочтительно, от 1270 до 1310oС с последующей горячей прокаткой при регулируемых условиях;

(ii) выполнение непрерывного первичного отжига для рекристаллизации холоднокатаной полосы при температуре, составляющей от 800 до 950oС, во влажной азотно-водородной атмосфере, причем упомянутый отжиг необязательно включает этап обезуглероживания;

(iii) выполнение в непрерывном режиме этапа азотирующего отжига при температуре, составляющей от 850 до 1050oС, в течение периода времени от 5 до 120 сек, посредством введения в зону азотирования печи некоторого азотирующего газа, предпочтительно, газа, содержащего NH3, в количестве от 1 до 35 стандартных литров на кг обрабатываемой полосы, вместе с паром в количестве от 0,5 до 100 г/м3, причем содержание NН3 упомянутого газа предпочтительно составляет от 1 до 9 стандартных литров на кг обрабатываемой стали.

Согласно настоящему изобретению в процессе следующей термической обработки для вторичной рекристаллизации можно также значительно увеличить скорость нагрева в температурном диапазоне от 700 до 1200oС, уменьшая тем самым время нагрева по сравнению с обычными 25 часами или более, необходимыми согласно известным способам, до менее четырех часов; интересно, что существует такой же температурный диапазон, как настоятельно требуемый известными способами, для того чтобы растворить нитриды кремния, образованные на поверхности, для диффузии остаточного азота в лист и для образования выделений, состоящих из смешанных нитридов алюминия, причем, в соответствии с известными исследованиями, такой процесс требует по меньшей мере четырех часов при температуре, составляющей от 700 до 800oС.

Что касается состава стали, то алюминий должен присутствовать в приемлемом диапазоне от 150 до 450 частей на миллион.

Кроме того, следует отметить, что азотирующую термическую обработку нужно выполнять после первичной рекристаллизации: ее можно выполнять также в ходе других этапов процесса трансформирования проката после этапа холодной прокатки.

Остальную часть цикла трансформирования выполняют конечно в соответствии с конкретными технологиями, в зависимости от нужного готового продукта; в данном описании не будет ссылок на эти технологии, пока это не понадобится для приведения примеров.

Настоящее изобретение позволяет, независимо от нужного готового продукта, работать без затруднительного регулирования температуры и даже получить при первичной рекристаллизации зерно оптимальных размеров для качества готового продукта; оно позволяет также получить прямые высокотемпературные выделения алюминия в форме нитрида в ходе этапа азотирующего отжига.

Основы настоящего изобретения можно выразить следующим образом. Предполагают, что важно поддерживать определенное количество ингибитора в стали вплоть до этапа непрерывного азотирующего отжига; это количество не должно быть слишком незначительным, а должно быть приемлемым для регулирования роста зерен, тем самым позволяя работать при относительно высоких температурах, устраняя в то же самое время риск нерегулируемого роста зерен, который подразумевает значительное падение производительности и магнитных свойств.

Этого можно достичь несколькими путями в процессе производственного цикла, предшествующего этапу холодной прокатки, например, посредством сочетания (а) точного выбора состава элементов, необходимых для выделения сульфидов, селенидов и нитридов, таких как S, Sе, N, Мn, Сu, Сr, Ni, V, Nb, B, и т.д., и/или элементов, которые, когда присутствуют в растворенном виде, могут влиять на перемещение границ зерен в процессе термических обработок, таких как Sn, Sb, Вi, и т.д., с (b) используемым типом и технологией отливки, температурой слитков перед горячей прокаткой, температурой самого этапа горячей прокатки, термическим циклом возможного высокотемпературного отжига горячекатаных полос.

Независимо от способа их производства, готовые полосы должны иметь подходящую степень влияния ингибиторов в точно определенном диапазоне: на основе обширных исследований, выполненных как в лаборатории, так и на промышленных предприятиях, авторы настоящего изобретения определили, что этот диапазон должен составлять от 400 до 1300 см-1 (как показано ниже в примере 1).

В процессе упомянутых экспериментов также было обнаружено, что общая степень влияния ингибиторов, позволяющая получить лучшие магнитные свойства зависит, раз за разом, от распределения размеров зерен, образовавшихся в процессе первичной рекристаллизации: чем больше средний размер зерен и чем ниже стандартный разброс распределения размеров, тем меньшая величина степени влияния ингибиторов необходима для регулирования зерен.

В конкретном варианте настоящего изобретения регулирование выделений осуществляют посредством поддержания температуры сляба достаточно высокой, чтобы растворить значительное количество ингибиторов, но в то же время достаточно низкой для предотвращения образования жидкого шлака, избежав, таким образом, необходимости использования дорогостоящих специальных печей.

Ингибиторы, как только они выпали в виде мелких фаз после процесса горячей прокатки, позволяют избежать продолжительного регулирования температуры обработки; они также позволяют повысить температуру азотирования вплоть до уровня, необходимого для выделения алюминия непосредственно в форме нитрида, и увеличить скорость проникновения и диффузию азота в лист.

Вторичные фазы, присутствующие в матрице, служат в качестве зародышей упомянутых выделений, выпадение которых инициируется диффузией азота, способствующей также более однородному распределению абсорбированного азота по всей толщине полосы.

Описание чертежей

Способ в соответствии с настоящим изобретением иллюстрируется следующими далее примерами и чертежами, которые, однако, являются всего лишь иллюстрациями, без ограничения его притязаний.

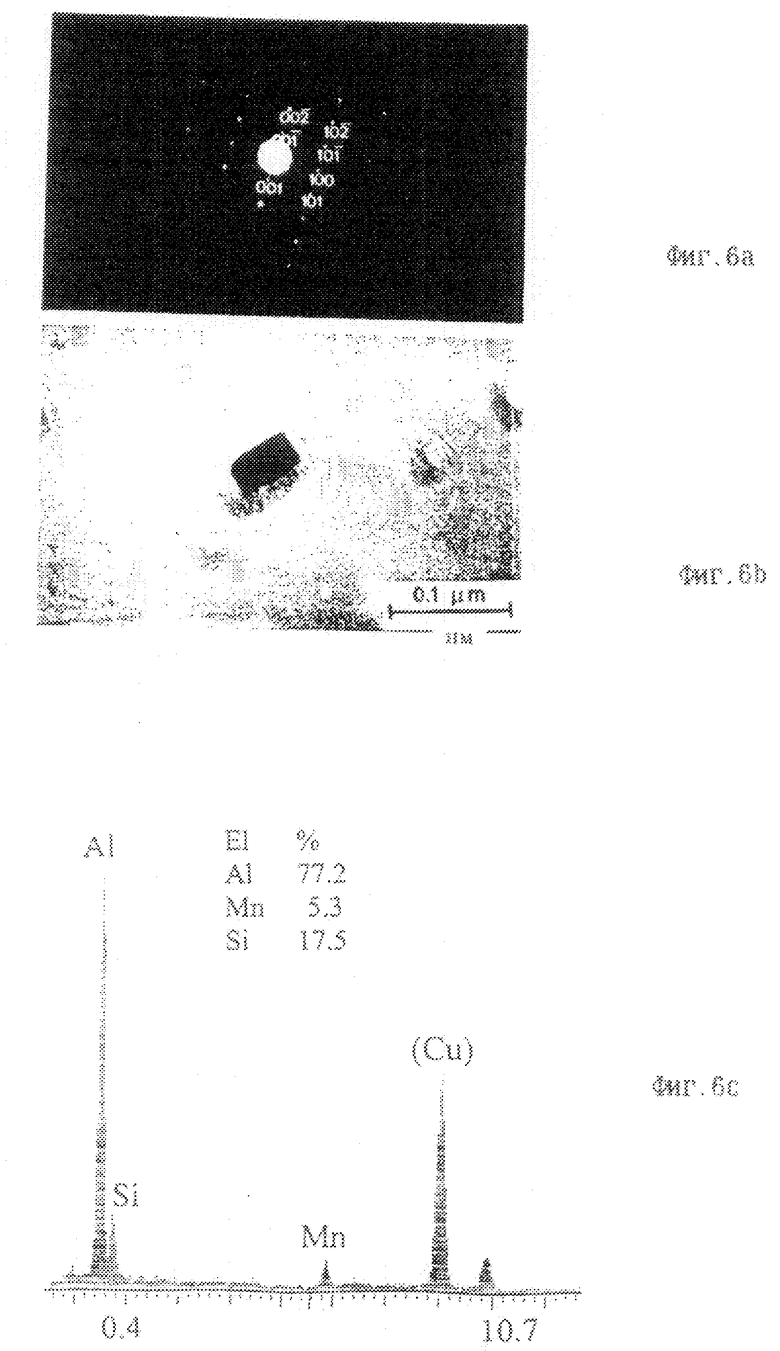

- На фиг. 1 представлена трехмерная диаграмма для типичной обезуглероженной полосы, на которой приведены следующие данные: (1) ось х: тип выделений; (ii) ось y: распределение размеров упомянутых выделений; (iii) ось z: процентное содержание выделений в соответствии с относительными размерами; средний радиус различных групп выделений, обозначенный "D", выше плоскости х-z.

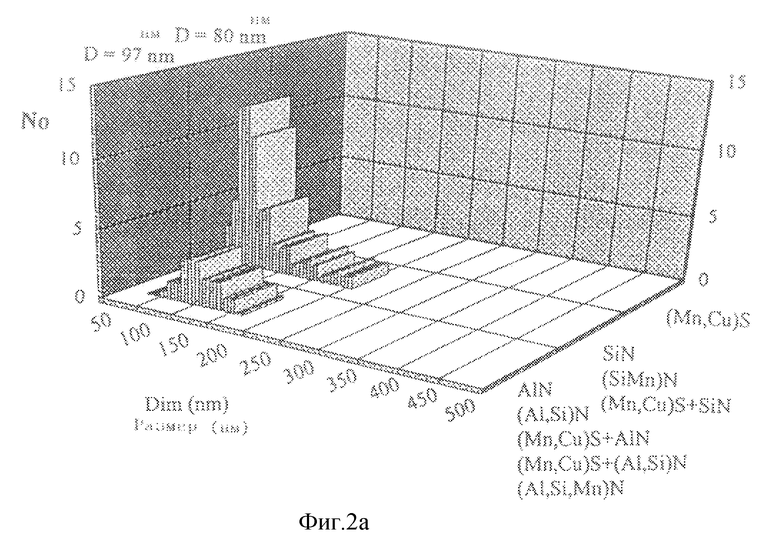

- На фиг.2а представлена диаграмма, аналогичная показанной на фиг.1, для типовой полосы, которую подвергли азотированию при низкой температуре в соответствии с известными способами, и относящаяся к случаю выделений в поверхностных слоях полосы.

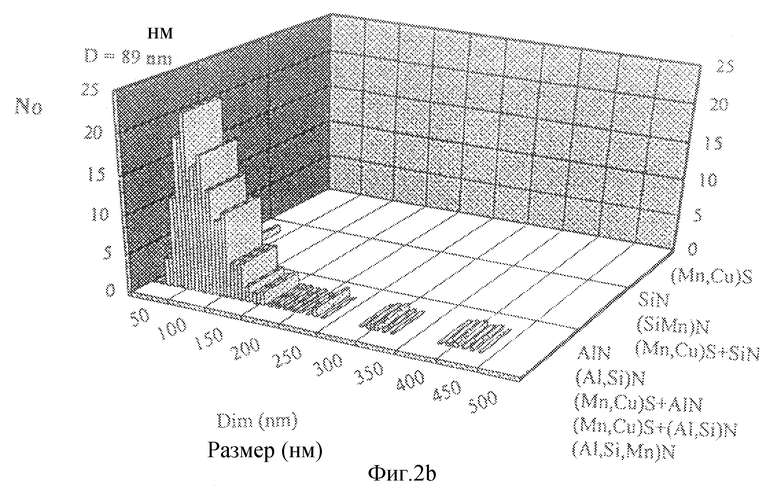

- На фиг. 2b представлена диаграмма, аналогичная показанной на фиг.2а, относящаяся к типовой полосе, которую подвергли азотированию при температур 1000oС в соответствии с настоящим изобретением.

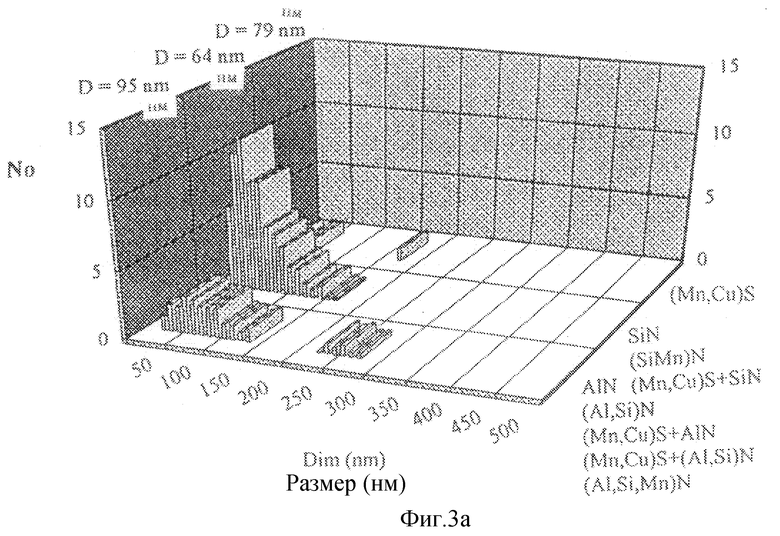

- На фиг. 3а представлена диаграмма, аналогичная показанной на фиг.2а, относящаяся к типовой полосе, которую подвергли азотированию при низкой температуре в соответствии с известными способами, и относящаяся к случаю выделений на 1/4 толщины листа.

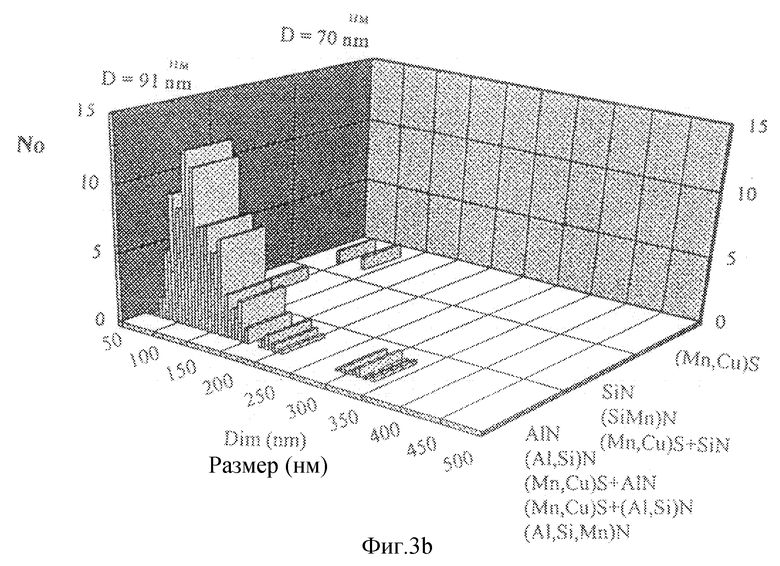

На фиг. 3b представлена диаграмма, аналогичная показанной на фиг.3а, относящаяся к типовой полосе, которую подвергли азотированию при температуре 1000oС в соответствии с настоящим изобретением.

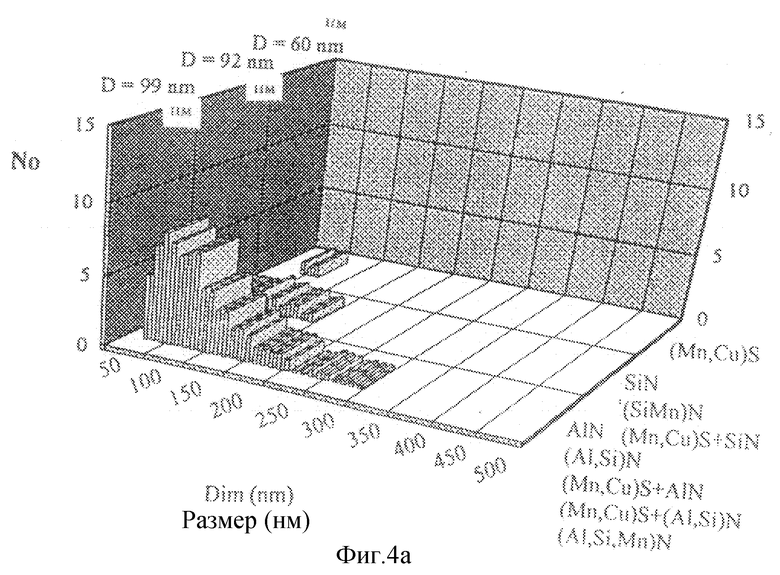

На фиг. 4а представлена диаграмма, аналогичная показанной на фиг. 2а, относящаяся к типовой полосе, которую подвергли азотированию при низкой температуре в соответствии с известными способами, и относящаяся к случаю выделений на 1/2 толщины полосы.

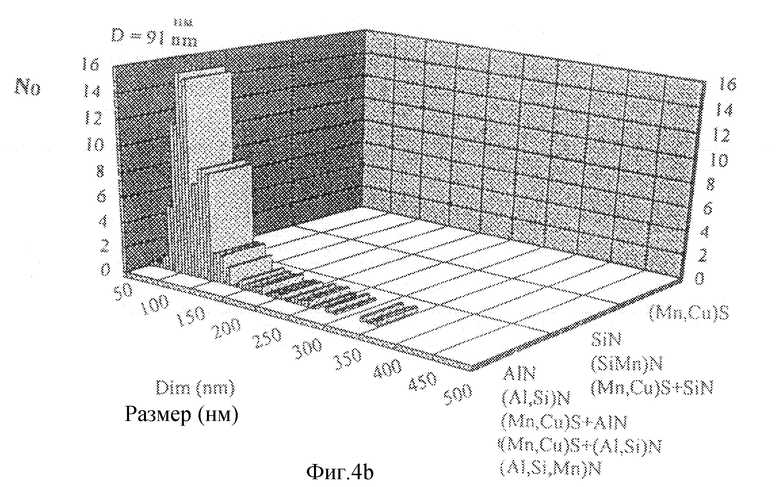

- На фиг. 4b представлена диаграмма, аналогичная показанной на фиг.4а, относящаяся к типовой полосе, которую подвергли азотированию при температуре 1000oС в соответствии с настоящим изобретением.

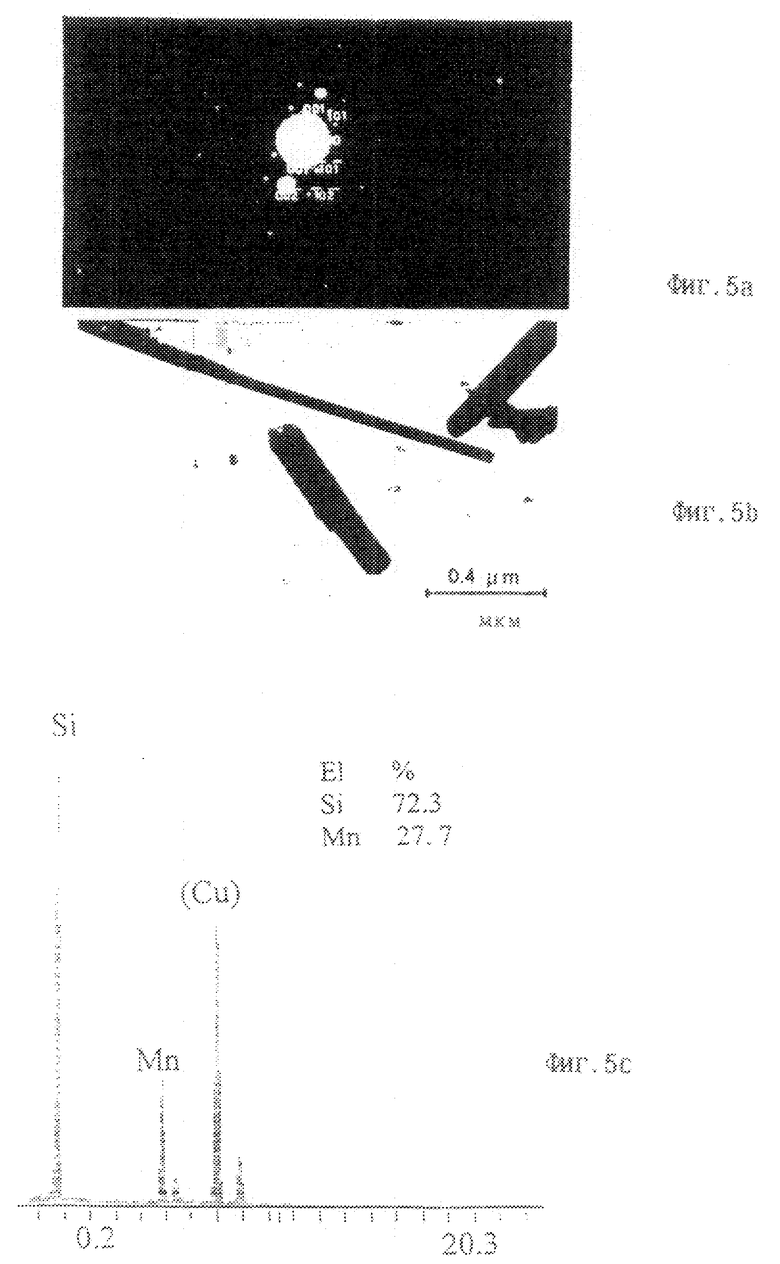

На фиг. 5 показаны: (1) на 5b типовая картина и размеры выделений, полученных в соответствии с известным способом азотирования полос из кремнистой стали для получения магнитных свойств; (ii) на фиг.5а картина дифракции электронов, относящаяся к фиг.5b; (iii) на 5с ЕDS-спектр и концентрация металлических элементов выделений с фиг.5b.

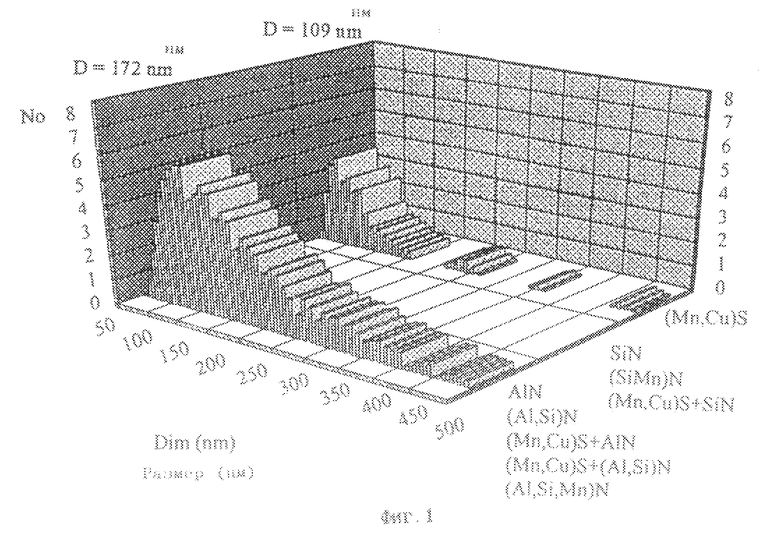

- Фиг. 6 аналогична фиг.5, но относится к выделениям, полученным в соответствии с настоящим изобретением;

На фиг. 5с и 6с пик меди относится к подложке, использованной для получения копии.

Пример 1

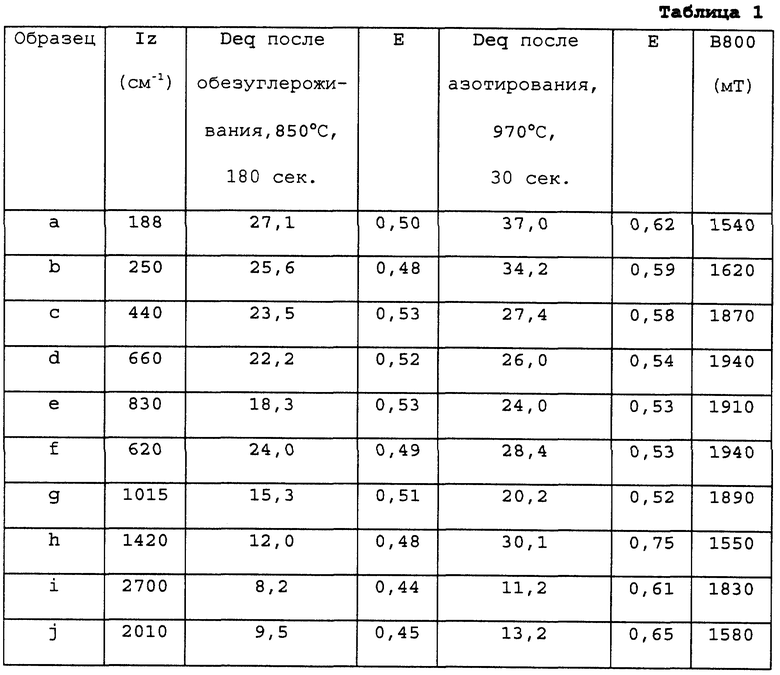

Для того, чтобы оценить влияние ингибиторов, образующихся перед этапом азотирования, обработали несколько подвергнутых холодной прокатке за один этап полос, отличающихся составом, и/или условиями разливки, и/или температурой нагрева слябов и/или условиями горячей прокатки, в соответствии с полным промышленным циклом, а также при смешанном промышленно-лабораторном цикле.

Влияние ингибиторов оценивали в соответствии с известной эмпирической формулой:

Iz=1,91 Fv/r

где Iz представляет собой степень влияния ингибиторов, в см-1, Fv представляет собой объемную фракцию нужных выделений и r является средним радиусом частиц выделений, определяемым посредством подсчета выделений под микроскопом на основе 300 частиц на образец.

Далее определили эквивалентный радиус (Dеq) зерна после обезуглероживающего отжига и первичной рекристаллизации, а также после этапа азотирования; рассчитывали также стандартное отклонение Е распределения измерений. Цикл трансформирования выполнили путем отжига в садочной печи при стандартных условиях (постепенный нагрев до 1200oС при скорости нагрева 20oС/час и поддержание такой температуры в течение 20 часов).

Результаты представлены в таблице 1.

Из представленных в этой таблице результатов, а также из дальнейших экспериментов можно видеть, что корректная степень влияния ингибиторов в соответствии с целью настоящего изобретения находится в диапазоне значений от 400 до 1300 см-1.

Пример 2

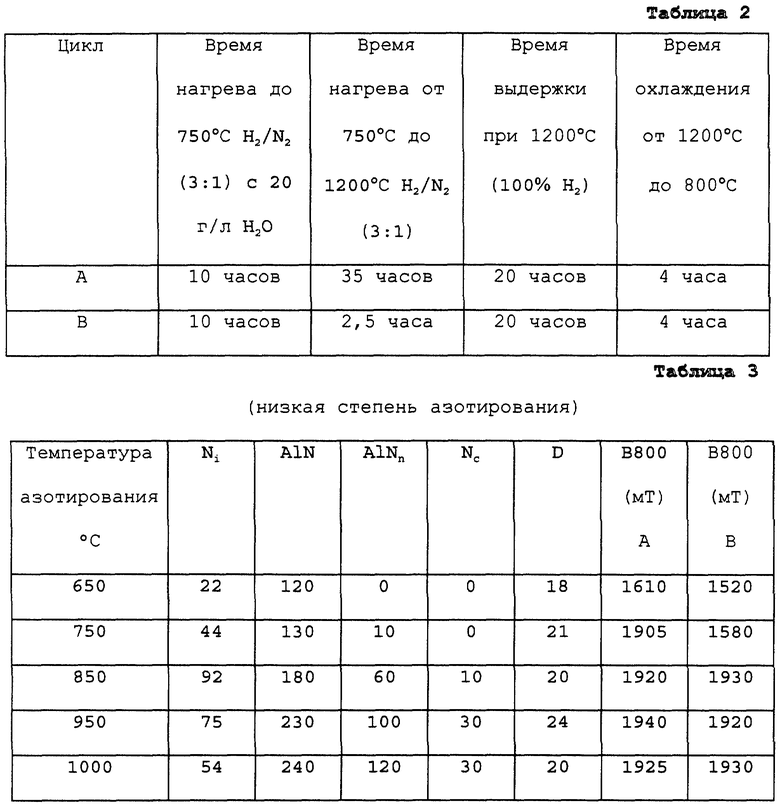

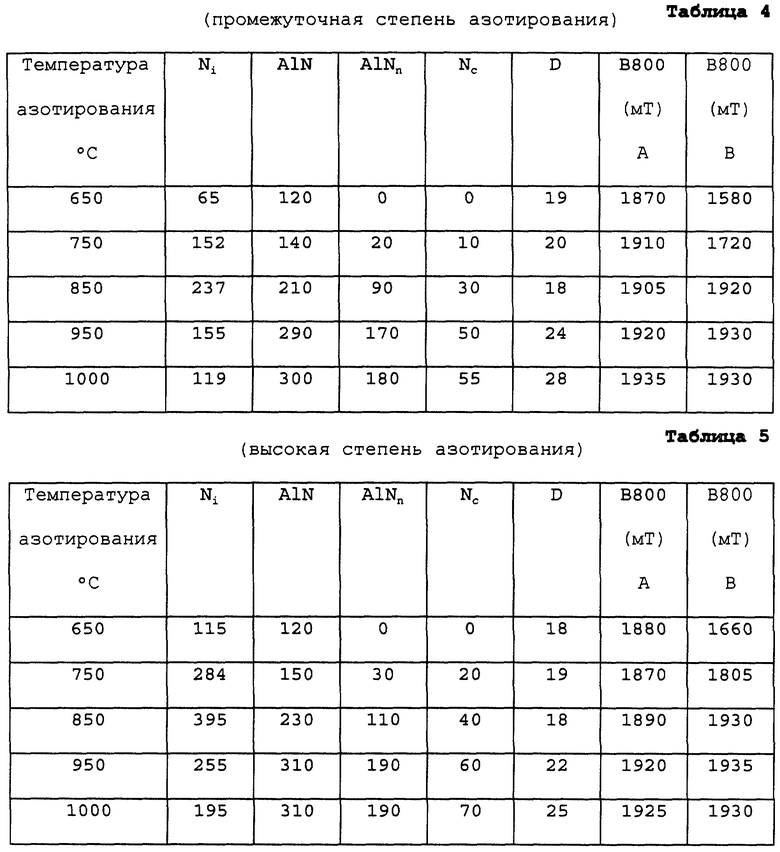

Для проверки эффективности процесса диффузии азота при азотировании, выполненном при высокой температуре, согласно настоящему изобретению, кремнистую сталь (содержащую 3,05 вес.% Si, 320 частей на миллион А1 (раствор.), 750 частей на миллион Мn, 70 частей на миллион S, 400 частей на миллион С, 75 частей на миллион N, 1000 частей на миллион Сu) разлили на установке непрерывной разливки тонких слябов (толщина сляба 60 мм); слябы нагрели до температуры 1230oС и подвергли горячей прокатке; горячекатаную полосу отожгли при максимальной температуре 1100oС и подвергли холодной прокатке до толщины 0,25 мм. Холоднокатаную полосу подвергли обезуглероживанию при температуре 850oС, а затем азотированию при различных температурных режимах и составах азотирующей атмосферы (содержание NH3).

Полученные таким образом полосы затем разделили на две группы и подвергли обработке по выбору в соответствии с одним из двух циклов отжига в садочной печи, как представлено в таблице 2.

В следующих таблицах 3, 4 и 5 обобщены результаты, полученные согласно настоящему изобретению, для вышеописанного продукта, содержащего в исходном состоянии 120 частей на миллион А1 в форме нитрида; в частности, в колонке 1 приведены температуры азотирования; в колонке 2 показано количество (частей на миллион) азота, введенного в полосу (Ni); в колонке 3 показано измеренное полное количество алюминия в форме нитрида (А1N), выделившегося после [всех] обработок; в колонке 4 показано количество А1N, выделившегося после азотирующей обработки; в колонке 5 показано количество азота, введенного в центральную часть листа (Nc), измеренное при удалении 25% толщины листа на каждой поверхности; в колонке 6 приведен измеренный в микронах радиус (D) зерен, полученных после первичной рекристаллизации; в колонках 7 и 8 показаны соответственно магнитная проницаемость полос, полученных в соответствии с циклами А и В.

Исходя из приведенных в конце описания таблиц, можно четко заметить, что, работая в соответствии с настоящим изобретением, можно: (а) получить оптимальные размеры первичных зерен для последующего регулирования вторичной рекристаллизации, (b) обеспечить высокое проникновение азота в центральную часть листа, (с) быстро получить при непрерывном отжиге выделение нитрида алюминия в процессе этапа азотирования; этот последний факт подтвержден высокими результатами, полученными, когда азотирование выполняли при высокой температуре и дальнейшем процессе в соответствии с циклом В.

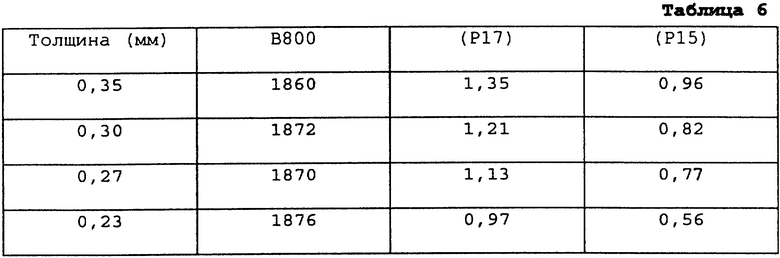

Пример 3

Стальные слябы (содержащие 3,2 вес.% Si, 320 частей на миллион С, 290 частей на миллион А1раств., 80 частей на миллион N, 1300 частей на миллион Мn, 80 частей на миллион S) получили непрерывной разливкой, после чего нагрели до 1300oС в соответствии с настоящим изобретением и подвергли горячей и холодной прокатке до различных толщин. Холоднокатаные полосы затем подвергли обезуглероживанию в непрерывном режиме и азотированию по настоящему изобретению при 970oС, при регулировании степени азотирования атмосферой в печи, чтобы обеспечить абсорбцию азота в стали от 40 до 90 частей на миллион. Затем полосы отожгли в садочной печи при температуре 1200oС со скоростью нагрева 40oС/час.

Магнитные свойства [В800 в мТ и потери сердечника в Вт/кг при 1700 мТ (Р17) и 1500 мТ (Р15)], полученные в зависимости от толщины, представлены в таблице 6.

Пример 4

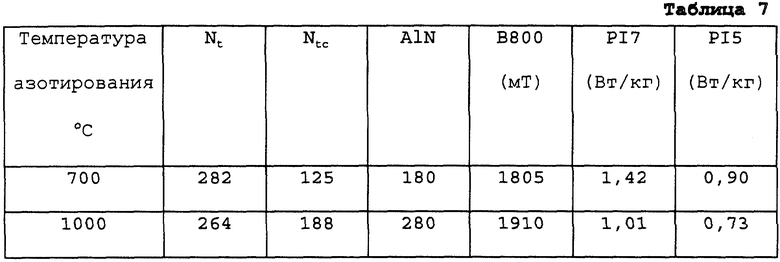

Получили сталь (содержащую 3,15 вес.% Si, 340 частей на миллион С, 270 частей на миллион А1раств., 80 частей на миллион N, 1300 частей на миллион Мn, 100 частей на миллион S, 1000 частей на миллион Сu) и подвергли обработке вплоть до холодной прокатки в соответствии с настоящим изобретением с получением полосы толщиной 0,29 мм. Параметры процесса выбрали так, чтобы получить степень влияния ингибиторов (как определено в примере 1) от 650 до 750 см-1. Этот прокат подвергли обезуглероживанию при температуре 850oС и азотированию, либо при низкой температуре согласно обычной процедуре (770oС в течение 30 сек), либо согласно настоящему изобретению (1000oС в течение 30 сек); в обоих случаях использовали азотирующую атмосферу, содержащую азот/водород с добавкой NH3. Продукты подвергли окончательному отжигу в соответствии с циклом В примера 2. Полученные результаты представлены в таблице 7 вместе с другими аналитическими данными (выраженные в частях на миллион), а именно, полным количеством азота (Nt), полным количеством азота в центре листа (Ntc) и количество алюминия (А1N) в форме нитрида.

Эти полосы затем были подвергнуты анализу для определения состояния выделений на различной глубине в соответствии с толщиной полосы.

Как показано на фиг. 1, выделения, присутствующие в полосе после обезуглероживания, содержат сульфиды, смешанные также с нитридами и нитридами на основе А1 и Si.

На фиг. 2-2а, 3-3а, 4-4а приведено сравнение различных выделений в поверхностных слоях после этапа азотирования, соответственно, на 1/4 и 1/2 толщины, при 1000oС (фиг.2b, 3b и 4b) и при 770oС (фиг.2а, 3а и 4а).

Как показано на фигурах, в случае процесса высокотемпературного азотирования в соответствии с настоящим изобретением, образование нитрида алюминия или смеси нитридов алюминия, и/или кремния, и/или марганца наблюдали по всей толщине полос; эти продукты образуются в виде новых выделений или как покрытие на уже существующих выделениях сульфидов, тогда как нитриды кремния практически отсутствуют. По сравнению с полосой фиг.1, количество частиц и относительное распределение размеров, конечно, отличаются.

С другой стороны, если процесс азотирования выполняют при низкой температуре (фиг.2а, 3а и 4а), введенный азот идет главным образом на выделения, удаленные от центра полосы, в форме нитридов кремния и кремния с марганцем; эти выделения, хорошо известны как довольно нестабильные по отношению к нагреву, тем не менее следует подвергать продолжительной термической обработке в температурном диапазоне от 700 до 900oС для растворения и высвобождения азота, необходимого для диффузии и взаимодействия с алюминием.

На фиг.5 и 6, уже описанных в предшествующих параграфах, приведены данные анализа и дифракционных исследований, подтверждающие выводы, представленные выше в отношении фиг.2-4; в частности, картины дифракции электронов для продукта, обработанного при низкой температуре, подтверждают, что выделения имеют кристаллическую структуру типа SiN3, при hcp а=0,5542 нм, С=0,496 нм, тогда как в случае продукта, подвергнутого обработке при 1000oС в соответствии с настоящим изобретением, данные дифракции показывают структуру выделений типа АlN, при hср а=0,311 нм, с=0,499 нм. Кроме того, картины испытаний в световом диапазоне на фиг.5b и 6b четко показывают, что в соответствии с известной технологией и в соответствии с настоящим изобретением получены разные структуры и размеры выделений.

Изобретение относится к способу обработки кремнистой стали, в частности к способу трансформирования полосы из кремнистой стали с ориентированной зеренной структурой, по которому в горячекатаной полосе получают исходное регулируемое количество выделений (сульфидов и алюминия в форме нитрида) в форме мелких и однородно распределенных выделений, подходящих для регулирования размера зерен в процессе обезуглероживающего отжига: регулирование последующей вторичной рекристаллизации осуществляют путем добавления к первичным выделениям дополнительного алюминия в форме нитрида, образующегося непосредственно при непрерывной высокотемпературной обработке. Способ обработки стали для электротехнических областей применения, предусматривающий комбинацию термической обработки сляба со специальными обработками для выполнения первичной рекристаллизации и азотирования, позволяет регулировать распределение, количество и размеры выделяющихся фаз и получать однородное распределение азота в ходе этапа азотирования, сопровождающегося прямой реакцией абсорбированного азота с алюминием. 10 з.п. ф-лы, 13 ил., 7 табл.

Iz= 1,91Fv/r,

где Fv - представляет собой объемную фракцию выделений, в частности нитридов и сульфидов;

r - является их средним радиусом, составляющим 400 - 1300 см-1,

отжиг полосы для первичной рекристаллизации проводят при температуре 800 - 950oС, во влажной азотно-водородной атмосфере, а азотирующий отжиг ведут при температуре 850 - 1050oС, в течение периода времени 5 - 120 с во влажной азотирующей атмосфере.

| КОНВЕЙЕР ДЛЯ СЫПУЧИХ И ПЫЛЕВИДНЫХ МАТЕРИАЛОВ | 0 |

|

SU339474A1 |

| DE 4311151 С1, 28.07.1994 | |||

| Способ производства холоднокатаной анизотропной электротехнической стали | 1985 |

|

SU1275053A1 |

| Способ производства анизотропной электротехнической стали | 1988 |

|

SU1555378A1 |

Авторы

Даты

2002-07-10—Публикация

1997-07-24—Подача