112

Изобретение относится к электрохимической обработке металлов, в частности к анодированию молибдена, и может найти применение в различных областях техники при получении проч- носцепленных окисных покрытий на поверхности молибдена.

Цель изобретения - получение проч носцепленной анодной пленки.

Окисление молибдена ведут в расплаве эквимольной смеси нитратов калия и натрия с добавкой 0,5-2% нитрита натрия при 230-250 с и начальной анодной плотности тока 0,02- 0,1 А/см . Об окончании процесса свидетельствует уменьшение тока до постоянного значения.

На аноде протекает окисление молибдена и нитрит-иона

Мо + 3 (Na, к) + 3 (Na, к) N0

N0 , +

NO; -е-Н0„

Скорость реакции окисления молибдена регулируется количеством выделившегося N0 , что определяется концентрацией нитрата натрия в электролите и плотностью тока.

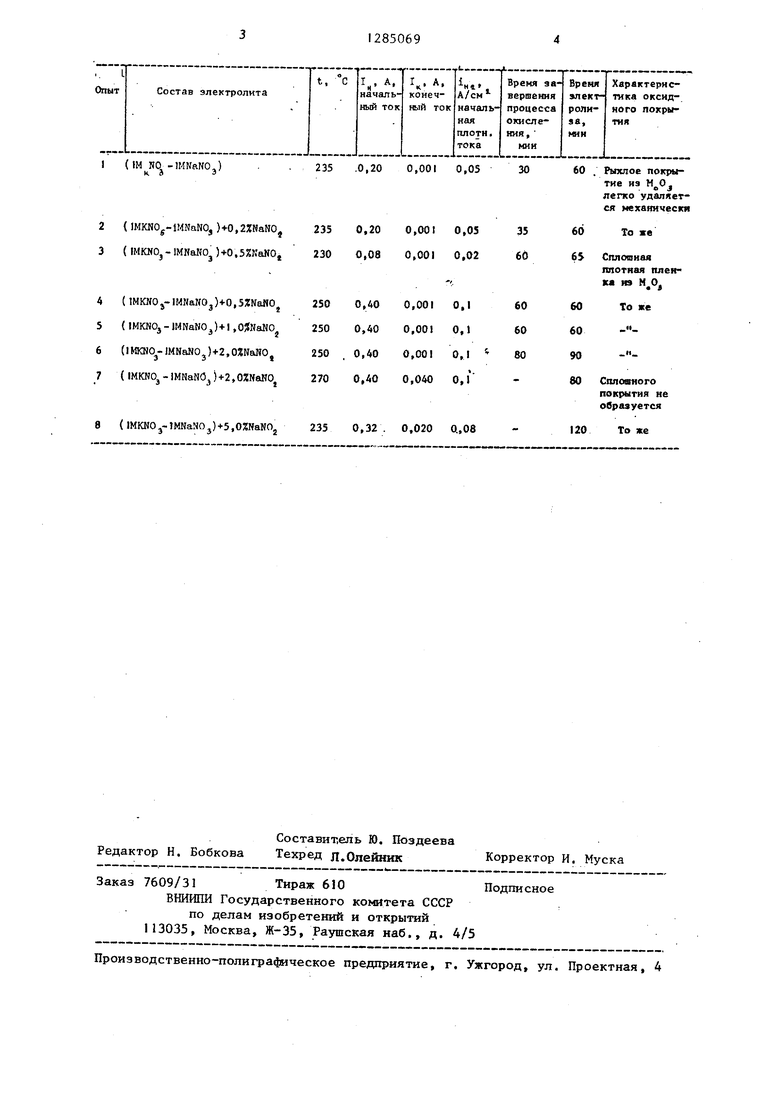

Показатели, иллюстрирующие предлагаемый способ представлены в таблице.

Предварительно обезвоженную и переплавленную смесь нитратов калия и натрия и нитрата натрия помещают в алундовый тигель, который опускают в обогреваемую кварцевую ячейку. Температуру электролита контролируют термопарой.. Ячейку вакуумируют и заполняют аргоном. Через пробку ячейки в потоке аргона вводят никелевый катод и молибденовый анод. Катодное и анодное пространства разделены асбестовой диафрагмой. Аноды представляют собой молибденовые пластинки площадью 2 см из фольги толщиной 0,2 мм. Устанавливают анодный ток и процесс анодирования прекращают при снижении тока до постоянного значения .

Введение нитрита натрия (в установленных пределах) приводит к тому, что активность нитратных ионов в при- электродном слое снижается и реакция окисаеьшя молибдена замедляется. Время оксидирования увеличивается до 1-1.5 ч. Это создает условия для формирования сплошного, беспористого покрытия. Толщина окисного слоя, определенная методом обратного рассеяния протонов на электростатическом ускорителе, составляет 0,15-0,2 мкм. Полученный оксидный слой, в отличие от чисто нитратных расплавов, не сбивается зажимами при измерении электрических характеристик (сопротивления, добротности и т.д.), что также свидетельствует о достаточной механической прочности.

При концентрации нитрита натрия ниже 0,5 мас.% полученное оксидное покрытие мало отличается от покрытия, полученного в чисто нитратном расплаве. Увеличение концентрации нитрита натрия (выше 2,0 мас.%) приводит к растворению молибдена.

Толщина полученных анодных пленок составляет 0,15-0,20 мкм, твердость 491-494 кг/мм , сипа адгезии превы- шает 2 кг/мм .

Таким образом, предлагаемый способ позволяет получать на молибдене проч- носцепленные анодные пленки.

Формула изобретения

Способ анодирования металлов, преимущественно молибдена, включающий анодную обработку при температуре 230-250°С в расплаве нитратов калия и натрия, отличающий- с я . тем, что, с целью получения прочносцепленной анодной пленки, обработку ведут в эквимолярной смеси

нитратов калия и натрия с добавкой 0,5-2% нитрита натрия при начальной плотности тока 0,02-0,1 А/см до его уменьшения ДО постоянного значения.

1 (IM NO,-lMNaNO,) k S Э

235 .0,20 0,001 0,05

Редактор Н. Бобкова

Составитель Ю. Поздеева Техред л.Олейник

Заказ 7609/31 Тираж 610

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

30 60 . Рыхлое покрытие из

Корректор И. Муска

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ ПЛЕНОК НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 1996 |

|

RU2110624C1 |

| Расплав для анодирования материалов с полупроводниковыми свойствами | 1982 |

|

SU1086832A1 |

| Расплав для электрохимического нанесения тонкопленочных покрытий на основе оксидных бронз вольфрама или молибдена | 1988 |

|

SU1671738A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ТИТАНЕ И ЕГО СПЛАВАХ | 1997 |

|

RU2110611C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ МОЛИБДЕНА ЭЛЕКТРОЛИЗОМ РАСПЛАВОВ | 1997 |

|

RU2124074C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНОЙ ПЛАТЫ | 1991 |

|

RU2022496C1 |

| Способ электролитического получения сплавов алюминия с иттрием с использованием кислородвыделяющего анода | 2023 |

|

RU2819114C1 |

| Способ электрохимического осаждения ниобиевых покрытий из бромидных расплавов | 2020 |

|

RU2747058C1 |

| Способ анодирования металлов | 1986 |

|

SU1447936A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКИХ ПОКРЫТИЙ ОКСИДНЫХ ВОЛЬФРАМОВЫХ БРОНЗ | 2009 |

|

RU2426822C1 |

Изобретение относится к анодированию молибдена и может найти применение в различных областях техники. Цель изобретения - получение прочносцепленной анодной пленки. Окисление молибдена ведут в расплаве эк- вимольной смеси нитратов натрия и калия с добавкой 0,5-2% нитрита натрия при температуре 230-250 С и начальной анодной плотности тока 0,02- 0,1 А/см . Об окончании процесса свидетельствует уменьшение тока до постоянного значения. Добавка нитрита натрия замедпяет реакцию окисления молибдена, что способствует образованию сплошной прочносцепленной жидкой пленки. I табл. (Л ГС с ел 05 со

| Юркинский В | |||

| П | |||

| и др | |||

| Электрохимическое окисление молибдена в расплавленных нитратах щелочных металлов | |||

| - Журнал прикладной химии, 1982, № 2, с | |||

| Детекторный радиоприемник гетеродин | 1923 |

|

SU467A1 |

| Расплав для анодирования материалов с полупроводниковыми свойствами | 1982 |

|

SU1086832A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1987-01-23—Публикация

1985-02-20—Подача