Изобретение относится к области получения многокомпонентных антифрикционных покрытий и может быть использовано в машиностроении.

Цель изобретения - повышение высокотемпературной стойкости в условиях термо- циклирования за счет снижения уровня термических напряжений.

В способе, включающем последовательное нанесение подслоя, слоя молибдена и его сульфидирование в среде сернистого газа при 500-бОО°С в течение 30-60 мин, перед нанесением подслой осуществляют насыщение поверхности деталей никелем при напряжении 1,2-1,5 В,

катодной плотности тока 500-1000 А/м при 850-950°С в течение 0,25-1,0 ч, нанесение подслоя проводят осаждением никеля, понижая температуру до 700-750°С, с последующим насыщением никелевого подслоя молибденом, повышая напряжение до 2,0- 2,5 В и температуру до 850-950°С, нанесение слоя молибдена осуществляют осаждением молибдена, понижая температуру до 730-770°С, при этом весь процесс проводят из одного и того же солевого расплава, содержащего эквимольную смесь хлоридов калия и натрия в количестве 88-94 мас.%, 5-10 мас.% дихлорида никеля и 1-2 мас.% трихлорида молибдена.

О

о

00

о,

00

Формирование подслоя со структурой твердого раствора никель - молибден между покрытием и основой необходимо для плавного изменения коэффициента термического расширения от поверхности к сердцевине детали, что позволяет увеличить прочность сцепления, снизить внутренние напряжения и избежать появления трещин и скалывания дисульфида молибдена в условиях эксплуатации. Оптимальным является монотонное изменение коэффициента термического расширения благодаря формированию согласованного подслоя. Так как коэффициенты термического расширения основы - нержавеющей стали и покрытия - дисульфида молибдена равны 16 8 1СГ град соответственно, то выбирают материал и структуру подслоя, уменьшающего эту разницу, Кроме того, прочность и твердость подслоя должны быть достаточно высокими, чтобы при действии внешних механических сил избежать возможности возникновения деформации, вызывающих дополнительные напряжения в дисульфиде молибдена. Для повышения прочности сцепления металла с покрытием более оптимален когезионный обрыв по основе или подслою, чем адгезионный обрыв по границам разделах дисульфид молибдена - подслой и подслой - основа. Материал подслоя содержит молибден, так как молибден, входя в состав дисульфида и подслоя., обеспечивает прочную связь покрытия и подслоя .Материал подслоя содержит химический элемент, образующий твердые растворы с молибденом и железом (основа нержавеющей стали). Таким элементом является никель, имеющий коэффициент термического расширения, равный 13,3 КГ6 , лежащий в интервале (8-16) 10 для дисульфида молибдена и нержавеющей стали. Подслой имеет структуру твердого раствора никель - молибден, так как при этом обеспечивается плавное изменение коэффициента термического расширения от дисульфида молибдена к нержавеющей стали, а также прочность сцепления приближается к пределу прочности металлического кристалла. Так как коэф- фициент термического расширения молибдена равен 5,1 10 град , а никеля 13,3 , то растворение молибдена в никеле в пределах твердого раствора до 20 мас.% молибдена обеспечит плавное снижение коэффициента термического расширения дисульфида молибдена Образование твердого раствора никеля в железе между подслоем и основой позволяет плавно увеличить значение коэффициента термического расширения от 13,3 10 6 град 1, соответствующего никелю, до 16 10 , соответствующего нержавеющей стали. В этом случае композиция нержавеющая сталь - твердый раствор никеля в железе - подслой со структурой твердого раствора никель - молибден переменного состава -дисульфид молибдена будет обладать плавным изменением коэффициента

термического расширения от поверхности к основе, высоким значением прочности и твердости подслоя и основы, что обеспечить высокую прочность сцепления антифрикционного покрытия дисульфида молибдена с

основой.

Последовательно насыщение никелем и молибденом и последующее осаждение слоя молибдена осуществляют из одного и того же солевого расплава. Солевой электролит представляет собой эквимольную смесь хлоридов калия и натрия, являющуюся фоновым электролитом, дихлорида никеля и трихлорида молибдена, которые являются источниками ионов никеля и молибдена. Фоновый электролит используют в качестве растворителя солей насыщающих элементов. Выбор концентрации эквимоль- ной смеси хлоридов калия и натрия в пределах 88-94 мас.% необходим для

поддержания коэффициента активности комплексных ионов насыщающих элементов на неизменном уровне и обеспечения их концентрации, достаточной для формирования подслоя определенной толщины и химического состава без корректировки концентрации солей насыщающих элементов в процессе гальвано-диффузионной обработки. При суммарной концентрации хлоридов калия и натрия менее 88 мас.%

солевой электролит перестает быть по своему составу разбавленным раствором солей насыщающих элементов. Область разбавленных растворов соответствует концентрациям, при которых коэффициент активности

комплексных ионов насыщающего элемента остается практически неизменным. Так как давление пара компонентов, присутствующего в небольшом количестве (растворенное вещество), в случае идеальных

разбавленных растворов пропорционально его мольной доле по закону Генри:

Р К Мрв,(1)

где Р -давление пара растворенного веще- ства;

К - коэффициент пропорциональности (с размерностью давления);

Мрв - мольная доля растворенного вещества,

то можно определить граничные значения концентрации хлоридов насыщающих элементов и, соответственно, хлоридов щелочных металлов по следующему неравенству: 0,1

NMe

(2)

0,1 +п

где NMB - концентрация насыщающего элемента в мольных долях;

п - заряд комплексного иона.

При концентрации хлоридов калия и натрия менее 88 мас.% такие физико-химические свойства, как температура плавления, упругость пара, вязкость и электропроводность значительно отличаются от свойств фонового электролита. При суммарной концентрации хлоридов калия и натрия более 94 мае. % солевой электролит содержит хлориды насыщающих элементов в количестве, недостаточном для формирования подслоя определенной толщины и химического состава без корректировки концентрации солей насыщающих элементов в процессе гальванодиффузионной обработки.

Концентрация дихлорида никеля в элек- 1 ролу э составляет от 5 до 10 мае. %, так как она оЬеспечивает сохранение физико-химических свойств фонового электролита в процессе обработки деталей и возможность формирования подслоя определенной толщины и химического состава. При концентрации соли никеля более 10 мас.% физико-химические свойства электролита отличаются от аналогичных свойств фонового электролита, при этом на поверхности электролита образуется металлическая пленка, замыкающая катод с анодом. При концентрации соли никеля менее 5 мас.% невозможно формирование подслоя определенной толщины и химического состава. Концентрация трихлорида молибдена в электролите составляет от 1 до 2 мас.% и определяется химическим составом подслоя, концентрацией дихлорида никеля и толщиной слоя молибдена для его сульфи- дирования в среде сернистого газа. Учитывая, что растворимость молибдена в никеле составляет 20 мас.%, концентрация дихлорида никеля от 5 до 10 мас.% соответствует концентрации трихлорида молибдена от 1 до 2 мэс.%.

Отступление от рассчитанных значений напряжений приводит к неконтролируемому процессу формирования подслоя.

Напряжение на электродах в процессе последовательного формирования твердого раствора никеля в железе, подслоя никеля с его последующим насыщением молибденом для образования твердого раствора ни- кель-молибден и осаждения слоя молибдена составляет от 1,2 до 2,5 В. при

чем насыщение и осаждение никеля осуществляется при напряжении от 1,2 до 1,5 В, обеспечивающем полное восстановление ионов никеля до атомарного состояния на

5 катоде и исключающем процесс восстановления ионов молибдена, а насыщение и осаждение молибдена - при напряжении от 2,0 до 2,5 В, позволяющем осуществить реакцию восстановления ионов молибдена до

10 атомарного уровня после восстановления ионов никеля и осуществить последовательное нанесение элементов подслоя.

Насыщение никелем нержавеющей стали и осаждение подслоя никеля при на15 пряжении ниже 1,2 В не обеспечивает выде- ления никеля на катоде, так как это значение меньше напряжения, необходимого для восстановления ионов никеля. При напряжении выше 1,5 В на поверхности де20 тали одновременно с ионами никеля начинают разряжаться ионы молибдена, что вызывает образование интерметаллических соединений в нержавеющей стали и подслое.

25Насыщение молибденом подслоя никеля и осаждение слоя молибдена при напряжении ниже 2,0 В не обеспечивает его полного восстановления при выделении на катоде, так как это напряжение ниже необ30 ходимого для восстановления ионов молибдена до атомарного состояния, а при напряжении выше 2,5 В на катоде начинают разряжаться ионы калия и натрия, становится невозможна реализация дозированной

35 подачи молибдена.

Температура формирования диффузи онной зоны твердого раствора никеля в железе и подслоя со структурой твердого раствора никель - молибден составляет

40 850-950°С, что обеспечивает необходимую скорость диффузионных процессов, сохранение механических свойств материала де- тали и физико-химических свойств электролита. При температуре ниже 850°С

45 значительно замедляется диффузия атомов никеля и молибдена, что ведет к увеличению времени формирования диффузионной зоны и подслоя, а при температуре выше 950°С возрастает упругость пара солей ни50 келя и молибдена над поверхностью элект- ролита, увеличиваются их потери, происходят структурные изменения в материале детали, что приводит к ухудшению его механических свойств (эффекты рекристал55 лизации).

Время формирования диффузионной зоны твердого раствора никеля в железа и подслоя со структурой твердого раствора никель - молибден составляет 0,25-1,0 ч, что в полной мере способствует протеканию

диффузионных процессов, приводящих к образованию подслоя со структурой твердого раствора, обладающего большой прочностью сцепления с основной, При времени менее 0,25 ч не успевают произойти диффузионные процессы, обеспечивающие формирование диффузионной зоны и подслоя со структурой твердого раствора, а при времени формирования диффузионной зоны и подслоя более 1,0 ч в них образуется ряд хрупких интерметаллических фаз, приводящих к снижению прочности сцепления.

Катодная плотность тока в процессе формирования диффузионной зоны твердого раствора никеля в железе и подслоя со структурой твердого раствора никель - молибден составляет 500-1000 А/м2, что обеспечивает протекание диффузионных процессов в полном обьеме с достаточной скоростью, исключающей формирование сплошных катодных осадков насыщающих элементов. Катодная плотность тока менее 500 А/м приводит к резкому увеличению продолжительности процесса диффузионного насыщения, а катодная плотность более 1000 А/м вызывает рост сплошных катодных осадков, поскольку не успевает в полной мере осуществляться диффузионный процесс атомов никеля в глубь детали и атомов молибдена в глубь подслоя.

Формирование подслоя никеля и слоя молибдена осуществляют путем осаждения в процессе электролиза солевого расплава при температурах, обеспечивающих прирост объема гальванического слоя, а не диффузионного. Температура формирования подслоя никеля составляет 700-750°С, так как она обеспечивает сохранение физико-химических свойств электролита при формировании гальванических слоев осаждаемых элементов заданной толщины. При температуре ниже 700°С уменьшается жид- котекучесть электролита, поскольку температура плавления фонового электролита равна 645 ± 5°С, а при температуре выше 750°С начинается процесс диффузии атомов никеля в нержавеющую сталь, что приводит к увеличению концентрации никеля в твердом растворе и уменьшению толщины подслоя никеля. Температура формирования слоя молибдена составляет 730-770°С, что позволяет обеспечить формирование слоя молибдена заданной толщины, а также высокие вязкость, жидкотекучесть и электропроводность солевого электролита, и исключает образование порошкообразных осадков молибдена и интерметаллических фаз в подслое никель - молибден При температуре ниже 730°С молибден выделяется в виде порошкообразных осадков, а при

температуре выше 770°С начинается процесс диффузии атомов молибдена в подслой со структурой твердого раствора никель - молибден, что приводит к образованию ин-терметаллических фаз и к уменьшению толщины слоя молибдена.

П р и м е р 1. Получение комбинированных антифрикционных покрытий на деталях из нержавеющей стали производили следующим образом. Перед нанесением подслоя осуществляли насыщение поверхности деталей никеля при напряжении 1,2 В, катодной плотности тока 500 А/м2 при 850°С в течение 0,25 ч. Затем проводили нанесение

подслоя осаждением никеля, понижая температуру до 700°С, с последующим насыщением никелевого подслоя молибденом, повышая напряжение до 2,0 В и температуру до 850°С. Нанесен.ie слоя молибдена

осуществляли осаждением, понижая температуру до 730°С, при этом последовательное насыщение и осаждение никеля и молибдена проводили из одного и того же солевого расплава, содержащего эквимольную смесь хлоридов калия и натрия в количестве 94 мас.%, 5 мас.% дихлорида никеля и 1,0 мае. % трихлорида молибдена. Высокотемпературная стойкость деталей в условиях термоциклирования характеризуется

отношением максимальной разности температур Дт.макс, приведенным к известному способу, равным 12 на границе основа - подслой 2 на границе подслой - покрытие. П р и м е р 2 Получение комбинированных антифрикционных покрытий на деталях из нержавеющей стали производили следующим образом. Перед нанесением подслоя осуществляли насыщение поверхности деталей никелем при напряжении 1,5 В, катодной плотности тока 1000 А/м2 при 950°С в течение 1,0 ч. Затем проводили нанесение подслоя осаждением никеля, понижая температуру до 750°С, с последующим насыще- нием никелевого подслоя молибденом.

повышая напряжение до 2,5 В и температуру до 950°С. Нанесение слоя молибдена осуществляли осаждением , понижая температуру до 770°С, при этом последовательное насыщение и осаждение никеля и

молибдена проводили из одного и того же солевого расплава, содержащего эквимоль- ную смесь хлоридов калия и натрия в количестве 88 мас.%, 10 мас.% дихлорида никеля и 2 мас.% трихлорида молибдена.

Высокотемпературная стойкость деталей в условиях термоциклирования характеризуется отношением максимальной разности температур Дт.Макс, приведенным к известному способу, равным 13 на границе основа

- подслой и 2.5 на границе подслой - покрытие.

П р и м е р 3. Получение комбинированных антифрикционных покрытий на деталях из нержавеющей стали производили следу- ющим образом. Перед нанесением подслоя осуществляли насыщение поверхности деталей никелем при напряжении 1,35 В, катодной плотности тока 750 А/м2 при 900°С в течение 0,65 ч. Затем проводили нанесе- ние подслоя осаждением никеля, понижая температуру до 725°С, с последующим насыщением никелевого подслоя молибденом, повышая напряжение до 2,25 В и температуру до 900°С. Нанесение слоя мо- либдена осуществляли осаждением, понижая температуру до 750°С, при этом последовательное насыщение и осаждение никеля и молибдена проводили из одного и того же солевого расплава, содержащего эк- вимольную смесь хлоридов калия и натрия в количестве 91 мас.%, 7,5 мае. % дихлорида никеля и 1,5 мас.% трихлорида молибдена. Высокг™емпературная стойкость деталей в условиях термоциклирования характеризу- ется отношением максимальной разности температур , приведенным к известному способу, равным 14 на границе основа - подслой и 3 на границе подслой - покрытие.

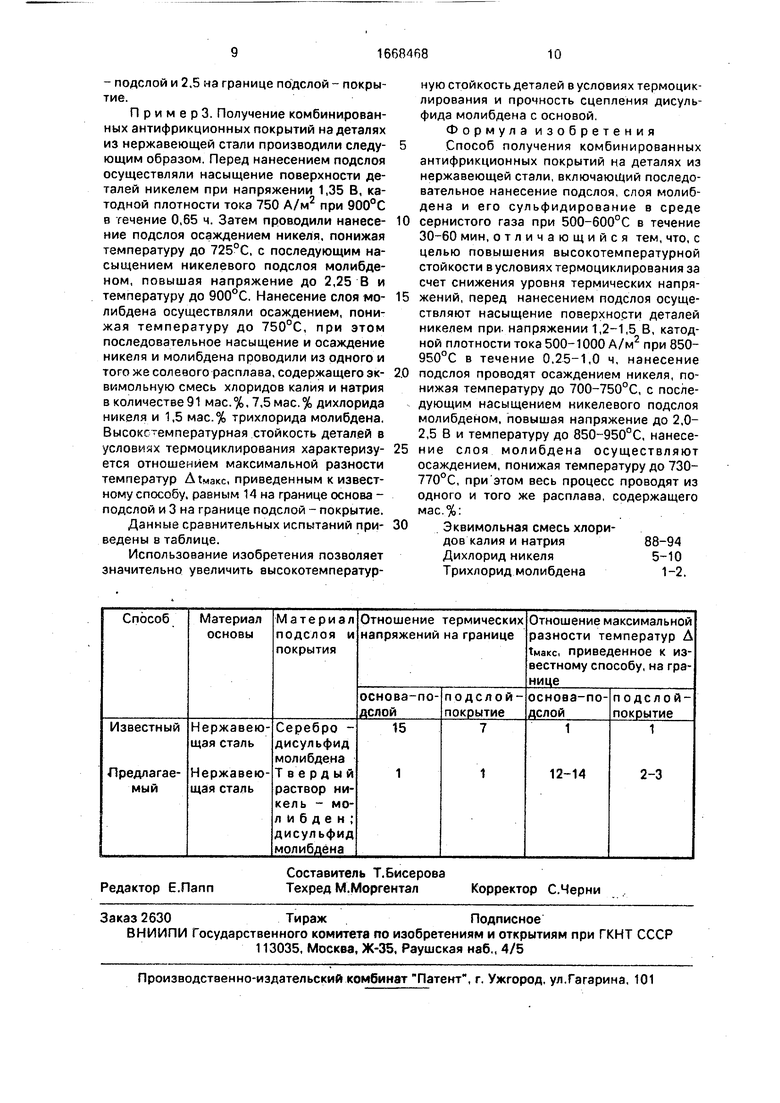

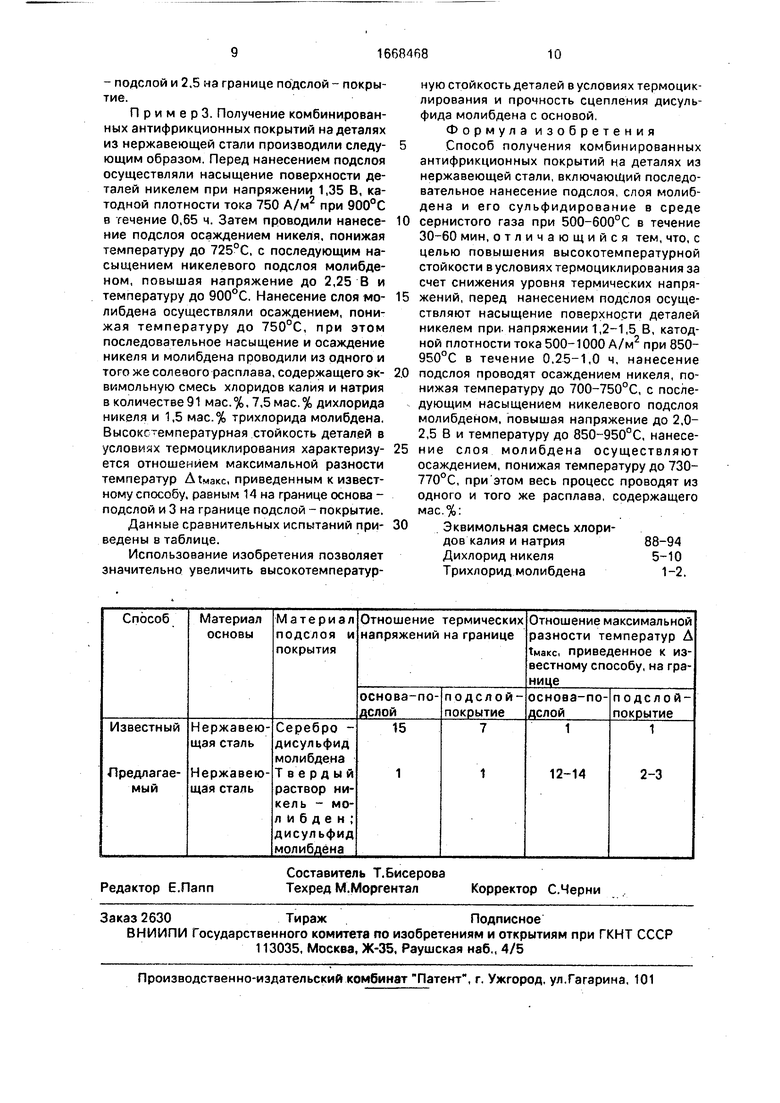

Данные сравнительных испытаний при- ведены в таблице.

Использование изобретения позволяет значительно увеличить высокотемпературную стойкость деталей в условиях термоциклирования и прочность сцепления дисульфида молибдена с основой.

Формула изобретения Способ получения комбинированных антифрикционных покрытий на деталях из нержавеющей стали, включающий последовательное нанесение подслоя, слоя молибдена и его сульфидирование в среде сернистого газа при 500-600°С в течение 30-60 мин, отличающийся тем, что, с целью повышения высокотемпературной стойкости в условиях термоциклирования за счет снижения уровня термических напряжений, перед нанесением подслоя осуществляют насыщение поверхности деталей никелем при. напряжении 1,2-1,5 В, катодной плотности тока 500-1000 А/м2 при 850- 950°С в течение 0,25-1,0 ч, нанесение подслоя проводят осаждением никеля, понижая температуру до 700-750°С, с последующим насыщением никелевого подслоя молибденом, повышая напряжение до 2,0- 2,5 В и температуру до 850-950°С, нанесение слоя молибдена осуществляют осаждением, понижая температуру до 730- 770°С, при этом весь процесс проводят из одного и того же расплава, содержащего мас.%:

Эквимольная смесь хлоридов калия и натрия88-94 Дихлорид никеля5-10 Трихлорид молибдена1-2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОКРЫТИЕ ФУНКЦИОНАЛЬНЫХ ЭЛЕМЕНТОВ ИЗ МЕТАЛЛА | 2017 |

|

RU2710148C1 |

| Способ получения покрытий на изделиях из титана и его сплавов | 1987 |

|

SU1525234A1 |

| Способ получения защитного покрытия на поверхности изделий | 1989 |

|

SU1691423A1 |

| Способ получения композиционных покрытий никель-бор | 1989 |

|

SU1664877A1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ИЗДЕЛИЕ ИЗ МЕТАЛЛА ИЛИ СПЛАВА | 2008 |

|

RU2392351C2 |

| Способ получения двухслойного гибридного покрытия на нержавеющей стали | 2022 |

|

RU2794145C1 |

| Расплав для электрохимического осаждения покрытий на основе молибдена | 1986 |

|

SU1454880A1 |

| СПОСОБ НАНЕСЕНИЯ ЖАРОСТОЙКИХ ПОКРЫТИЙ Y-МО-О ИЗ ПЛАЗМЫ ВАКУУМНО-ДУГОВОГО РАЗРЯДА | 2019 |

|

RU2697758C1 |

| СПОСОБ СБОРКИ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ | 1981 |

|

SU990030A1 |

| ВКЛАДЫШ РАДИАЛЬНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ ТУРБОАГРЕГАТА | 1999 |

|

RU2162174C2 |

Изобретение относится к получению многокомпонентных антифрикционных покрытий и может быть использовано в машиностроении. Цель - повышение высокотемпературной стойкости в условиях термоциклирования за счет снижения уровня термических напряжений. Способ включает насыщение поверхности деталей никелем при напряжении 1,2 - 1,5 В, катодной плотности тока 500 - 1000 А/м2 при 850 - 950°С в течение 0,25 - 1 ч, нанесение подслоя осаждением никеля при понижении температуры до 700 - 750°С с последующим насыщением никелевого подслоя молибденом, повышая напряжение до 2 - 2,5 В и температуру до 850 - 950°С. Нанесение слоя молибдена осуществляют осаждением, понижая температуру до 730 - 770°С. Весь процесс проводят из одного и того же расплава, содержащего компоненты в соотношении, мас.%: эквимольная смесь хлоридов калия и натрия 88 - 94

дихлорида никеля 5 - 10

трихлорид модибдена 1 - 2. Далее производится сульфидирование в среде сернистого газа при 500 - 600°С в течение 30 - 60 мин. В результате использования способа значительно повышается высокотемпературная стойкость деталей в условиях термоциклирования и прочность сцепления дисульфида молибдена с основой. 1 табл.

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-08-07—Публикация

1989-05-31—Подача