(5) КОВШ ЗЕМЛЕРОЙНОЙ МАШИНЫ

1

Изобретение относится к землеройным машинам, оборудованным системой воздушно-эмульсионной смазки рабочего орагана, и направлено на повышение эффективности использования данных машин.

Известен рабочий орган землеройной машины, включающий режущий нож, подножевую плиту и систему комбинированной воздушно-эмульсионной смазки 1.

Недостатком этого рабочего органа является то, что смазка поступает только в узкую зону, расположенную за режущим ножом, что снижает эффективность смазки.

Наиболее близким техническим решением к изобретению является ковш землеройной машины, включающий боковые и заднюю стенки и днище, выполненное из внешней и внутренней порис той частей, образующих полость, сообщенную с системой смазки внутренней

поверхности днища, имеющей нагнетательную магистраль f 2j.

Недостатком указанной конструкции

J является малая эффективность использования смазки из-за кратковременности ее действия. Подача смазки ограничена во времени в связи с существенным расходом жидкости. Необходимо

JO постоянное заполнение резервуара для обеспечения бесперебойной подачи жидкости на рабочий орган. Это ведет к непроизводительным простоям машины, повышению затрат на ее эксплуатацию, доставку и содержание жидкости. Увеличение емкости резервуара приводит к повышению материалоемкости, нагрузок на металлоконструкцию машины.

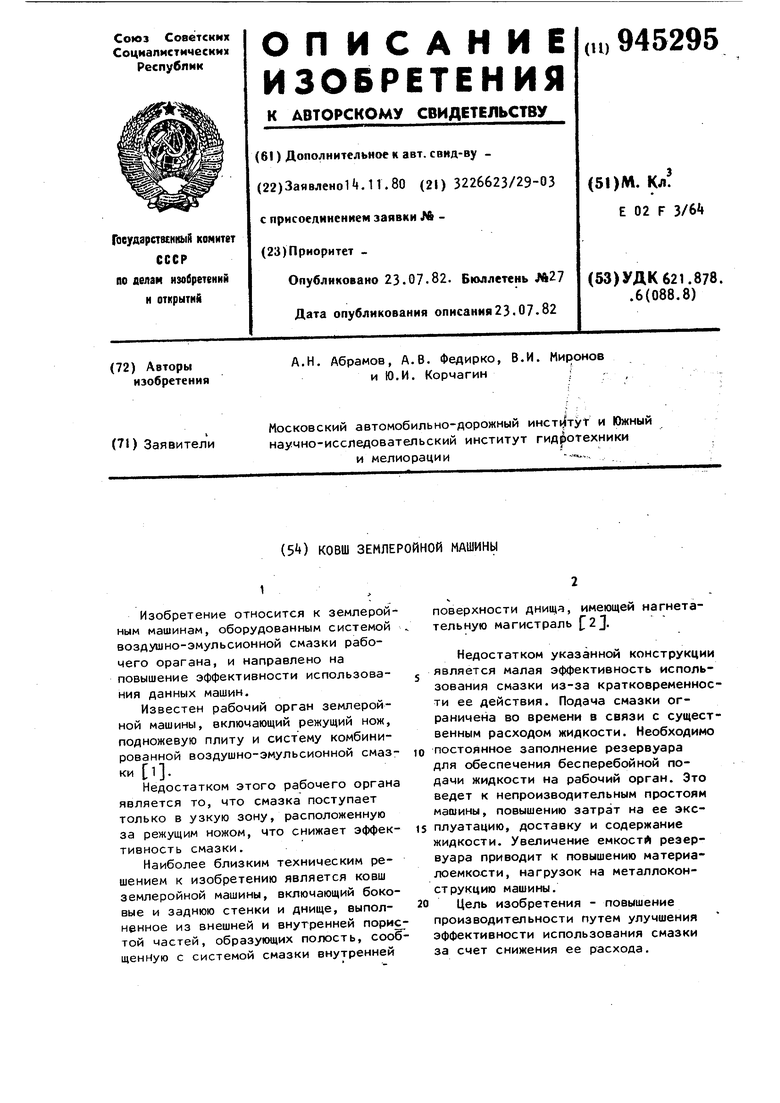

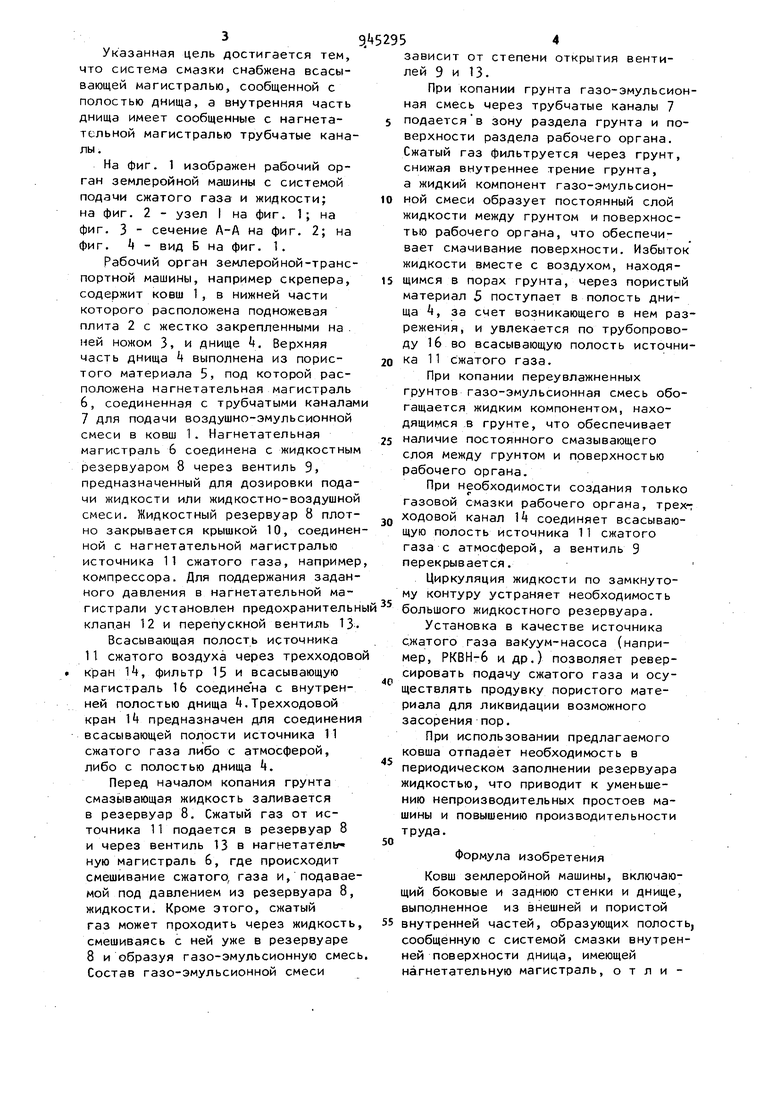

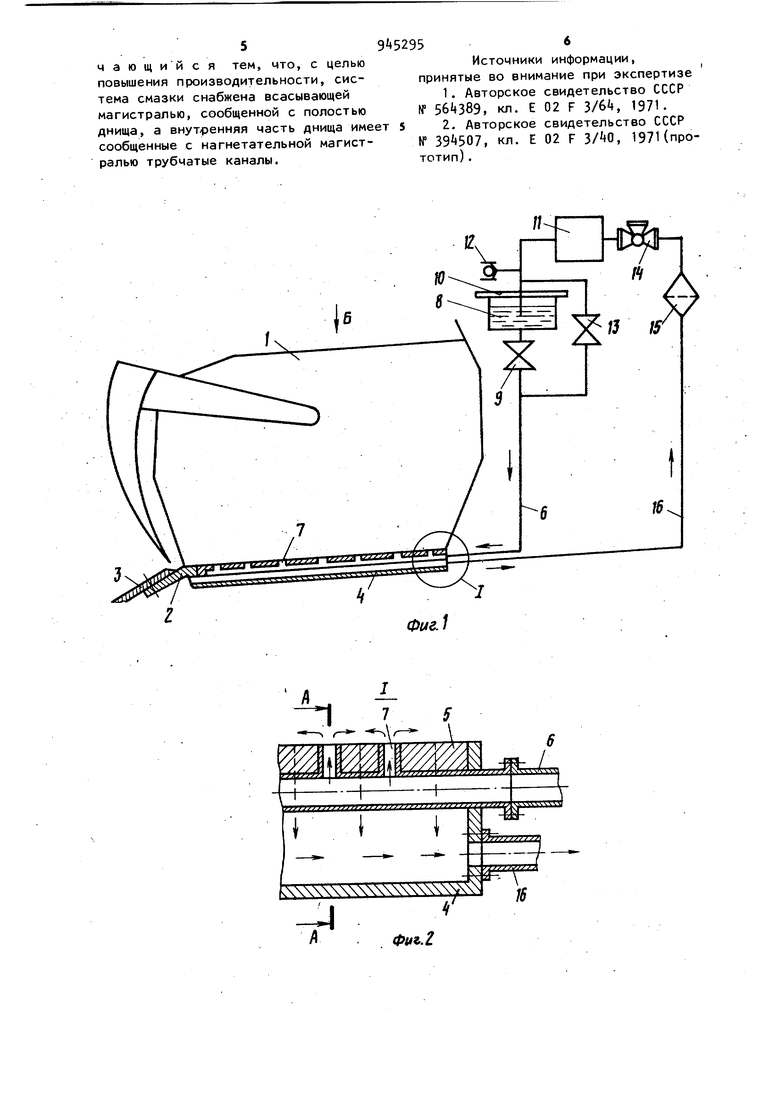

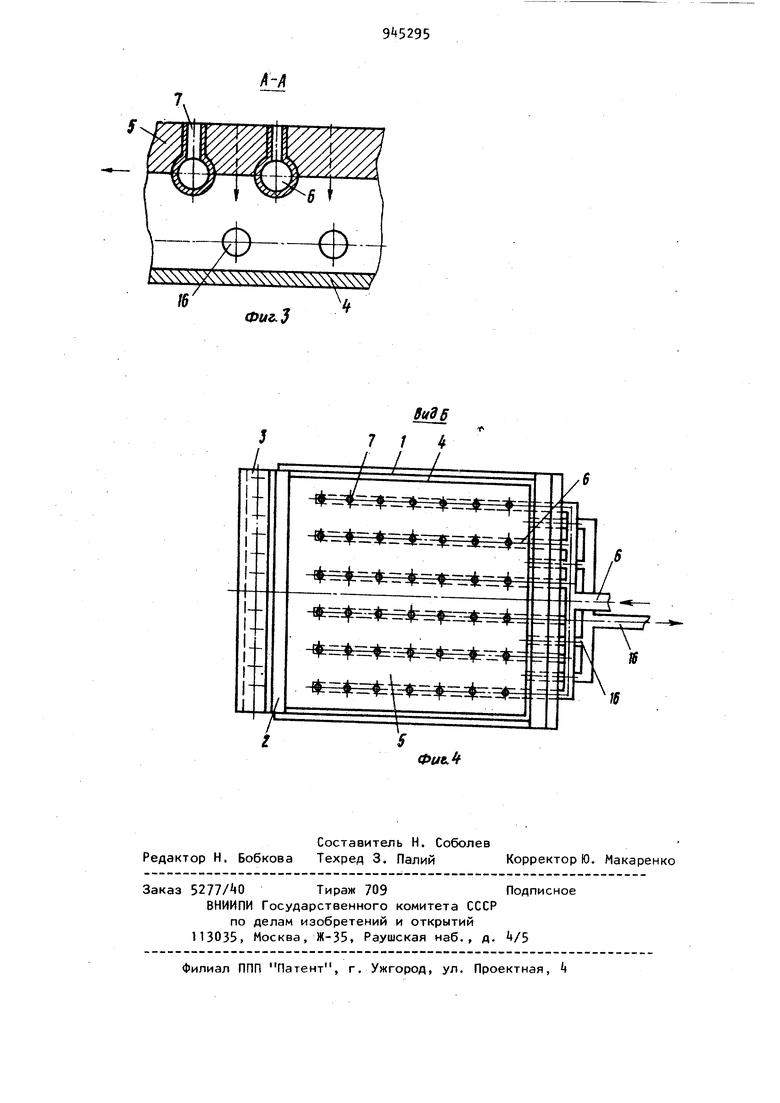

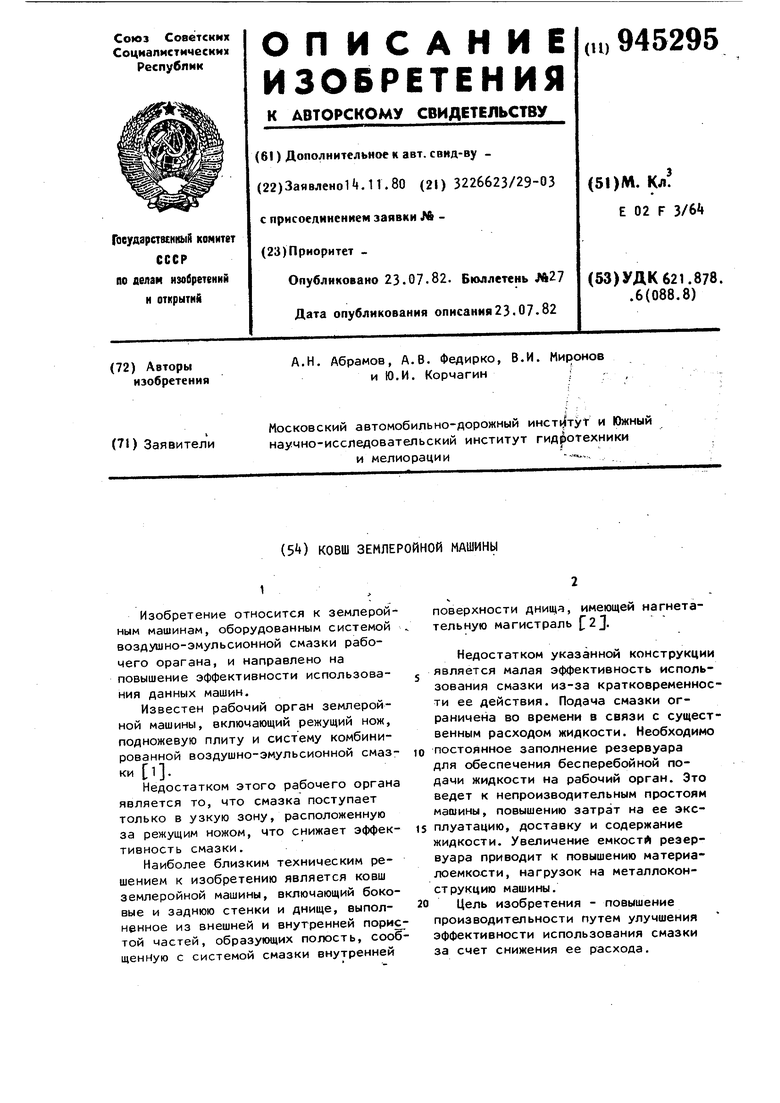

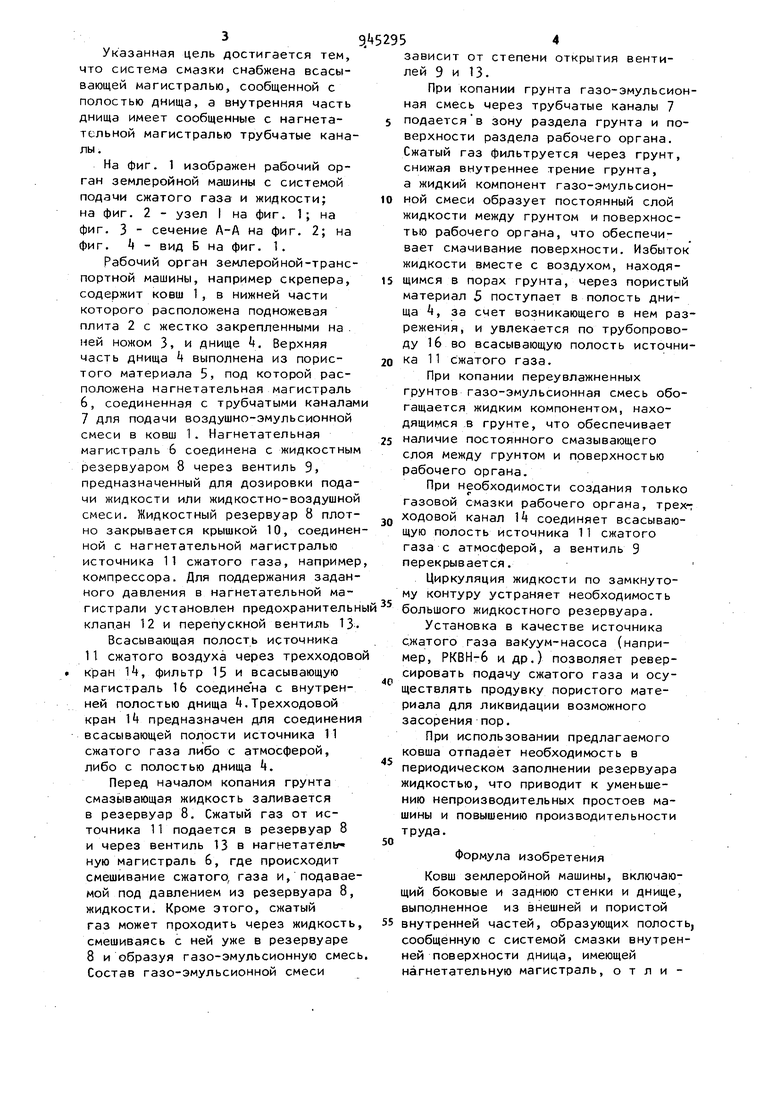

20 Цель изобретения - повышение производительности путем улучшения эффективности использования смазки за счет снижения ее расхода. Указанная цель достигается тем, что система смазки снабжена всасывающей магистралью, сообщенной с полостью днища, а внутренняя часть днища имеет сообщенные с нагнетательной магистралью трубчатые каналы. На фиг. 1 изображен рабочий орган землеройной машины с системой подачи сжатого газа и жидкости; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - сечение А-А на фиг. 2; на фиг. вид Б на фиг. 1. Рабочий орган землеройной-транспортной машины, например скрепера, содержит ковш 1, в нижней части которого расположена подножевая плита 2 с жестко закрепленными на . ней ножом 3, и днище k. Верхняя часть днища + выполнена из пористого материала 5, под которой расположена нагнетательная магистраль 6, соединенная с трубчатыми каналам 7 для подачи воздушно-эмульсионной смеси в ковш 1. Нагнетательная магистраль 6 соединена с жидкостным резервуаром 8 через вентиль 9, предназначенный для дозировки пода чи жидкости или жидкостно-воздушно смеси. Жидкостный резервуар 8 плот но закрывается крышкой 10, соедине ной с нагнетательной магистралью источника 11 сжатого газа, наприме компрессора. Для поддержания задан ного давления в нагнетательной магистрали установлен предохранитель клапан 12 и перепускной вентиль 13 Всасывающая полость источника 11 сжатого воздуха через трехходов кран 1, фильтр 15 и всасывающую магистраль 16 соединена с внутренней полостью днища .Трехходовой кран И предназначен для соединени всасывающей полости источника 11 сжатого газа либо с атмосферой, либо с полостью днища k, Перед началом копания грунта смазь1вающая жидкость заливается в резервуар 8. Сжатый газ от источника 11 подается в резервуар 8 и через вентиль 13 в нагнетатель ную магистраль 6, где происходит смешивание сжатого, газа и, подавае мой под давлением из резервуара 8, жидкости. Кроме этого, сжатый газ может проходить через жидкость смешиваясь с ней уже в резервуаре 8 и образуя газо-эмульсионную смес Состав газо-эмульсионной смеси зависит от степени открытия вентилей 9 и 13. При копании грунта газо-эмульсионная смесь через трубчатые каналы 7 подаетсяв зону раздела грунта и поверхности раздела рабочего органа. Сжатый газ фильтруется через грунт, снижая внутреннее трение грунта, а жидкий компонент газо-эмульсионной смеси образует постоянный слой жидкости между грунтом и поверхностью рабочего органа, что обеспечивает смачивание поверхности. Избыток жидкости вместе с воздухом, находящимся в порах грунта, через пористый материал 5 поступает в полость днища 4, за счет возникающего в нем разрежения, и увлекается по трубопроводу 16 во всасывающую полость источника 11 сжатого газа. При копании переувлажненных грунтов газо-эмульсионная смесь обогащается жидким компонентом, находящимся в грунте, что обеспечивает наличие постоянного смазывающего слоя между грунтом и поверхностью рабочего органа. При необходимости создания только газовой смазки рабочего органа, трехходовой канал 1 соединяет всасывающую полость источника 11 сжатого газа с атмосферой, а вентиль 9 перекрывается. Циркуляция жидкости по замкнутому контуру устраняет необходимость большого жидкостного резервуара. Установка в качестве источника сжатого газа вакуум-насоса (например, РКВН-6 и др.) позволяет реверсировать подачу сжатого газа и осуществлять продувку пористого материала для ликвидации возможного засорения пор. При использовании предлагаемого ковша отпадает необходимость в периодическом заполнении резервуара жидкостью, что приводит к уменьшению непроизводительных простоев машины и повышению производительности труда. Формула изобретения Ковш землеройной машины, включающий боковые и заднюю стенки и днище, выполненное из внешней и пористой внутренней частей, образующих полость, сообщенную с системой смазки внутренней поверхности днища, имеющей нагнетательную магистраль, о т л и чающийся тем, что, с целью повышения производительности, система смазки снабжена всасывающей магистралью, сообщенной с полостью днища, а внутренняя часть днища име сообщенные с нагнетательной магистралью трубчатые каналы. 56 Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 564389, кл. Е 02 F ЗМ, 1971. 2.Авторское свидетельство СССР № , кл. Е 02 F , 1971(прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий орган землеройной машины | 1976 |

|

SU564389A1 |

| Рабочий орган землеройной машины | 1985 |

|

SU1262009A1 |

| Рабочее оборудование одноковшового экскаватора | 1975 |

|

SU613016A1 |

| Рабочий орган землеройно-транспортной машины | 1988 |

|

SU1571152A1 |

| СКРЕПЕР С ГАЗОВОЙ СМАЗКОЙ КОВША | 2018 |

|

RU2709572C1 |

| Ковш скрепера | 1988 |

|

SU1553616A1 |

| Рабочий орган бульдозера | 1980 |

|

SU941489A1 |

| Ковш экскаватора | 1979 |

|

SU825782A2 |

| Рабочее оборудование одноковшового экскаватора | 1988 |

|

SU1602951A1 |

| Рабочий орган землеройной машины | 1984 |

|

SU1157173A1 |

i

J6

Т

Фи.2

BlL-i - ::t2ryi::t-:: ±fcH

HJf Ф Ф }Г

D(..

е|: z znfpti- :ф: . Д qjl

Видб

„гу т П

1rFiu

Фие.

Авторы

Даты

1982-07-23—Публикация

1980-11-14—Подача