1

Изоретение относится к области обработки металлов давлением и может быть использовано для накатывания внутренних резьб.

Известна головка для накатывания внутренних резьб, имеющая цилиндрические опоры, расположенные во вкладышах, контактирующие с опорами резьбонакатных роликов и связанные между собой .коническими центральными и рег-улировочными штоками, установленными по оси головки. На конической поверхности центрального штока выполнены., лыски, соприкасающиеся с вкладышами, а регудировочный шток связан с механизмом включения 1J.

Такая конструкция резьбонакатной головки не позволяет регулировать в широком диапазоне шаг и диаметр накатываемых резьб.

Наиболее близкой к предлагаемой, является резьбонакатная головка, содержащая корпус, опорную крышку, на-

катные ролики, расположенные, на осях которые закреплены в шарнирных опорах, установленных в пазах корпуса и крышки. Резьбонакатная головка снабжена механизмом радиального net ремещения накатных роликов. Опорная крышка головки имеет возможность поворота относительно оси корпуса головки C2l.

Такая резьбонакатная головка по10зволяет производить регулировку угла наклона накатных роликов и накатывать резьбы с различным шагом. Но основные детали, позволяющие выпол-:

j нять соответствующие регулировки, отличаются сложностью из-за налиу 1я наружных и внутренних шаровых поверх- ностей.

Цель изобретения - расширение но20менклатуры накатываемых внутренних резьб в деталях типа гаек, повышение производительности процесса, путем исключения реверсивного вывода головки из детали; улучшение условий эксплуатации.

Поставленная цель достигается тем МТС головка для накатывания внутренних резьб, содержащая корпус, опорный диск и цилиндрические вкладыши с установленными в них на осях резьбонакатными роликами, снабжена сменными регулировочными прокладками, установленными между корпусом и торцами цилиндрических вкладышей, и подпружиненными шарнирными фиксаторами , расположенными на наружной поверхности корпуса.

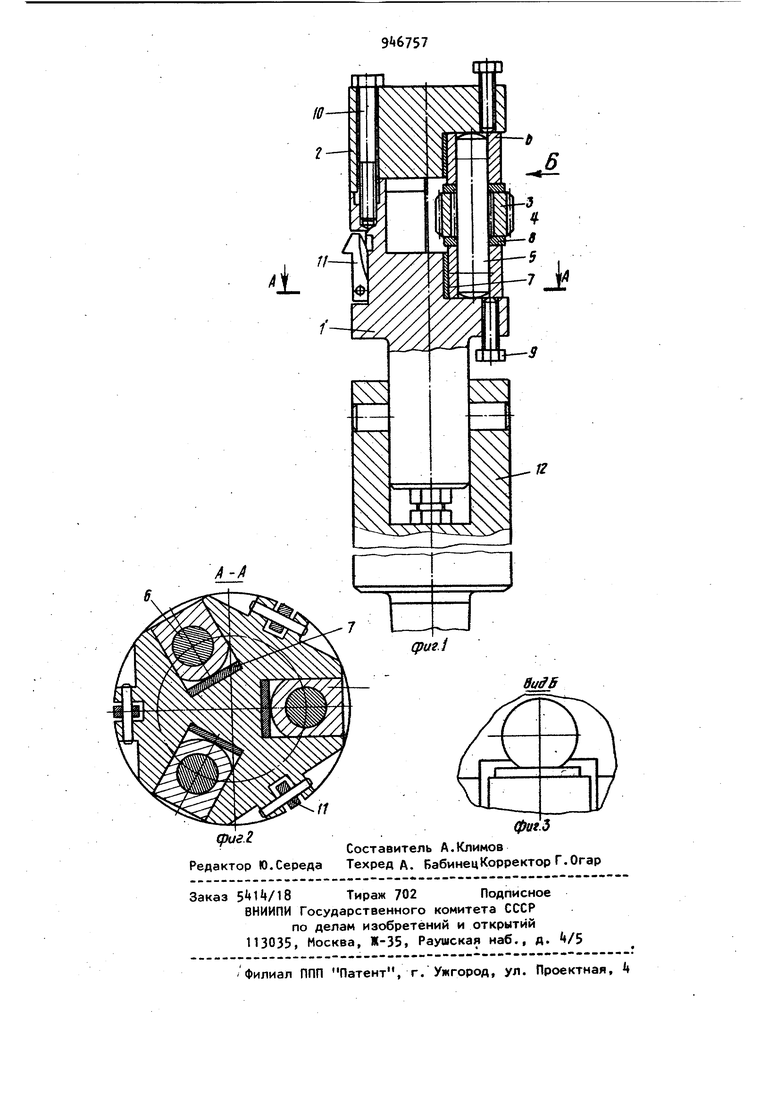

На фиг.1 изображена головка, разг рез; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - вид по стрелке Б на фиг.1

Головка для накатывания внутренни резьб содержит корпус 1, опорный диск 2, отцентрированный опорной цилиндрической поверхностью относительно корпуса 1, накатной ролик 3 с кольцевыми нитками, которь(й через .игольчатый подшипник k опирается ось 5 со сферическими торцами. Ось 5 размещена в цилиндрических вкладышах 6, лежащих на прокладках 7 в цилиндDи ecкиx отверстиях корпуса и опорного диска. Прокладки 8 удерживают ролики от осевых перемещений и позволяют регулировать осевое положение. Цилиндрические вкладыши 6 удерживаются в корпусе 1 и опорном диске 2 болтами Э- Болты 10 служат для крепления опорного диска к корпусу. Шарнирные фиксаторы 11 служат для предотвращения осевого перемещения обработанной партии деталей в зону накатывания.

Устройство работает следующим образом.

Предварительно по резьбовому кольцу-калибру с помощью регулировочных прокладок 8 устанавливается осевое смещение роликов относительно друг друга, далее, отпустив болты

9 и 10 вращением опорного диска 2 относительно корпуса 1 по центрирующей поверхности осуществляется разворот комплекта роликов на угол подъема резьбы калиброванными регулировочными прокладками 7 ролика устанавливаются на диаметр накатываемой резьбы,фиксация роликов производится с помощью болтов 9 и 10.

Съем партии накатанных деталей с головки осуществляется при снятии головки путем размыкания байонетного замка головки и оправки 12, установленной в шпиндель станка.

Технико-экономический эффект предлагаемой головки для накатывания внутренних резьб по сравнению с известной- заключается в расширении номенклатуры накатываемых внутренних резьб и повышения производительности процесса накатывания.

Формула изобретения

Головка для накатывания внутренних резьб, содержащая корпус, опорный диск и цилиндрические вкладыши с установленными в них на осях резьбонакатными роликами, отличающаяся тем, что, с целью расширения номенклатуры накатываемых рез.ьб и повышения производительности она снабжена сменными регулировочными прокладками, установленными между корпусом и торцами цилиндрических вкладышей, и подпружиненными шарнирными фиксаторами, расположенными на наружной поверхности корпуса.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР If , кл. В 21 Н 3/08, 197.

2.Сумнаков Т.А. Резьбонакатные головки. М., Машиностроение, 1966 с.85 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для накатывания резьбы | 1980 |

|

SU927396A1 |

| РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 1995 |

|

RU2098213C1 |

| Установка для накатывания резьбы | 1981 |

|

SU984593A1 |

| Устройство для накатывания внутренних резьб | 1974 |

|

SU506461A1 |

| Режуще-резьбонакатная головка | 1986 |

|

SU1315180A1 |

| РЕЗЬБОЙАКАТНАЯ ГОЛОВКА i ч;^'-;^:\ п :;.ШН?'^^ЫГ l.H^:i::^':--KA | | 1972 |

|

SU325075A1 |

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ РЕЗЬБЫ | 1990 |

|

RU2036045C1 |

| Резьбонакатная регулируемая плашка | 1982 |

|

SU1094658A1 |

| Устройство для накатывания резьб | 1990 |

|

SU1722672A1 |

| Тангенциальная резьбонакатная головка | 1986 |

|

SU1310085A1 |

Авторы

Даты

1982-07-30—Публикация

1980-11-05—Подача