Изобретение относится к обработк метсшлов давлением, а именно к устройствам для накатывания резьбы и может быть использовано для одновре менного йакатывания резьбы с двух с рон крупногабаритных валов, наприме вагонных осей. Известен станок для накатывания резьбы, содержащий неподвижную и вы полненную с возможностью перемещени по направляющим станины головки с размещенными в них на.осях резьбонакатными роликами, а также привод вращения осей и привод перемещения подвижной головки 1. Недостатком станка является то, что на нем невозможно осуществить накатывание резьбы одновременно на обоих концах крупногабаритных валов Наиболее близким техническим реш нием к предлагаемому является стано для накатки резьбы, содержащий два последовательно)установленных на направляющих станины суппорта, приводы их осевого перемещения, размещенные на. суппортах центры для уста новки заготовок и накатные головки с осями на опорах вращения, резьбонакатные ролики, расположенные на осях и приводы их радиального перемещения 2. Недостатком станка является то, что при замене накатных роликов, необходим демонтаж привода их радиального перемещения, после чего сложно установить межосевое расстояние роликов, которое было до демонтажа и которое обеспечивало требуемый диаметр накатываемой резьбы. Кроме того, конструкция станка не обеспечивает возможности осевого перемещения резьбонакатных роликов в случае непопадания их витков нитка в нитку. В результате, на витки действуют односторонние нагрузки, а это резко снижает стойкость резьбонакатных роликов. Цель изобретения - упрощение замены резьбонакатных роликов и повышение их стойкости. Поставленная цель достигается тем, что в станке для .накатывания резьбы, содержащем два последовательно установленных на направляющих станины суппорта, приводы их осевого перемещения, размещенные на суппортах центры для установки заготовок и накатные головки с осями на опорах вращения, резьбонакатные ролики, распеложенные на осях, и приводы их радиального перемещения, оси подпружинены в осевом направлении, а их одоры вращения выпдлнены в виде подшипников скольжения, причем корпуса подшипников разъемные, один из вкладышей выполнен со сферической опорной поверхностью, а второй - с цилиндрической.

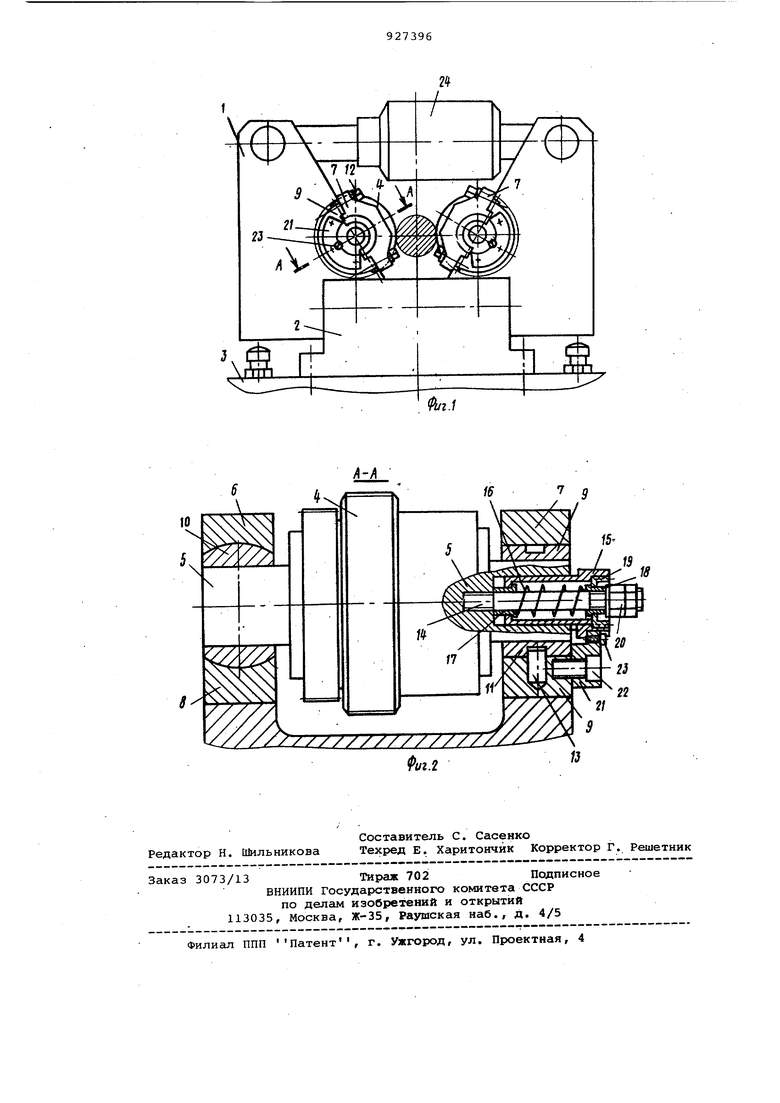

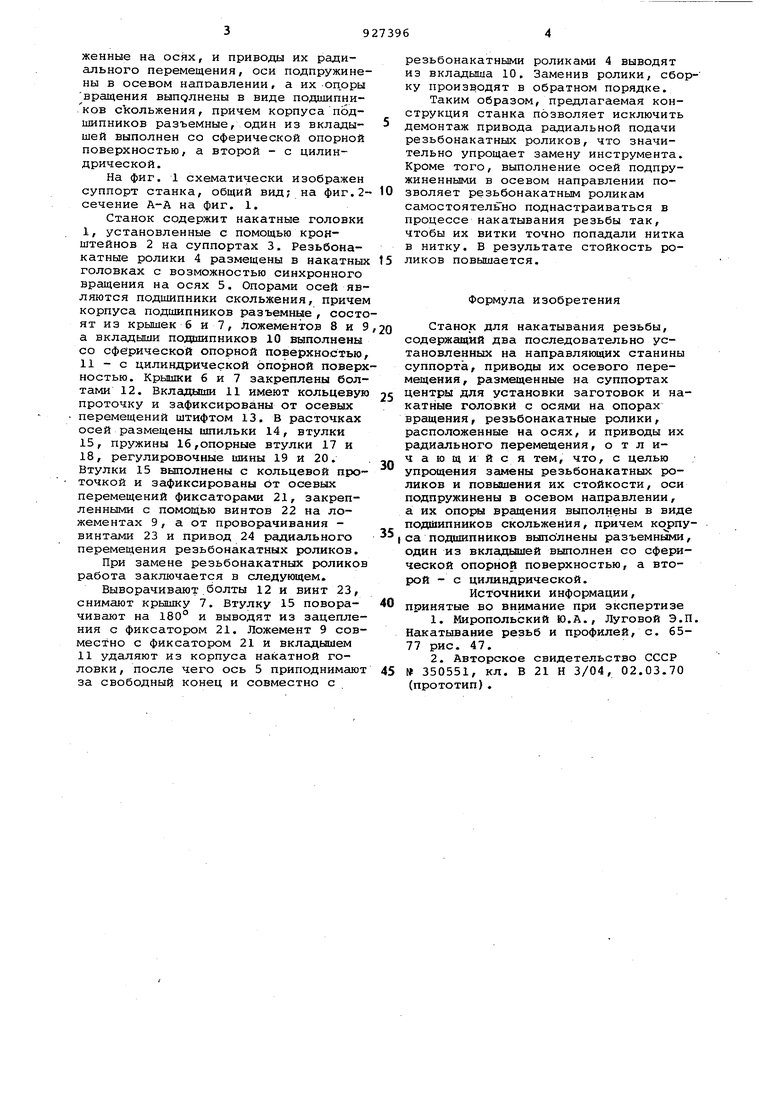

На фиг. 1 схематически изображен суппорт станка, общий вид; на фиг.2сечение А-А на фиг. 1.

Станок содержит накатные головки 1, установленные с помощью кронштейнов 2 на суппортах 3. Резьбонакатные ролики 4 размещены в накатных головках с возможностью синхронного вращения на осях 5. Опорами осей являются подшипники скольжения, причем корпуса подшипников разъемные , состоят из крышек 6 и 7, ложементов 8 и 9 а вкладыши подшипников 10 выполнены со сферической опорной поверхностью, 11 - с цилиндрической опорной поверхностью. Крышки б и 7 закреплены болтами 12. Вкладыши 11 имеют кольцевую проточку и зафиксированы от осевых перемещений штифтом 13. В расточках осей размещены шпильки 14, втулки 15, пружины 16,опорные втулки 17 и 18, регулировочные шины 19 и 20. Втулки 15 выполнены с кольцевой проточкой и зафиксированы от осевых перемещений фиксаторами 21, закрепленными с помощью винтов 22 на ложементах 9, а от проворачивания винтами 23 и привод 24 радиального перемещения резьбонакатных роликов.

При замене резьбонакатных роликов работа заключается в следующем.

Выворачивают.болты 12 и винт 23, снимают крышку 7. Втулку 15 поворачивают на 180° и выводят из зацепления с фиксатором 21. Ложемент 9 совместно с фиксатором 21 и вкладышем 11 удаляют из корпуса накатной головки, после чего ось 5 приподнимают за свободный конец и совместно с

резьбонакатными роликами 4 выводят из вкладыша 10. Заменив ролики, сбоку производят в обратном порядке.

Таким образом, предлагаемая конструкция станка позволяет исключить демонтаж привода радиальной подачи резьбонакатных роликов, что значительно упрощает замену инструмента. Кроме того, выполнение осей подпружиненными в осевом направлении позволяет резьбонакатным роликам самостоятельно поднастраиваться в процессе накатывания резьбы так, чтобы их витки точно попадали нитка в нитку. В результате стойкость роликов повышается.

Формула изобретения

Станок для накатывания резьбы, содержащий два последовательно установленных на направлякядих станины суппорта, приводы их осевого перемещения, размещенные на суппортах центры для установки заготовок и накатные головки с осями на опорах вращения, резьбонакатные ролики, расположенные на осях, и приводы их радисшьного перемещения, о т л ич ающийся тем, что, с целью упрощения замены резьбонакатных роликов и повышения их стойкости, оси подпружинены в осевом направлении, а их опоры вращения выполнены в виде подшипников скольжения, причем корпуI са подшипников выполнены разъемнш«1 один из вкладышей выполнен со сферической опорной поверхностью, а второй - с цилиндрической.

Источники информации, принятые во внимание при экспертизе

1.Миропольский Ю.А., Луговой Э.П Накатывание резьб и профилей, с. 6577 рис. 47.

2.Авторское свидетельство СССР № 350551, кл. В 21 Н 3/04, 02.03.70 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Головка для накатывания внутренних резьб | 1980 |

|

SU946757A1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2004 |

|

RU2253532C1 |

| РЕЗЬБОНАКАТНОЙ СТАНОК | 2000 |

|

RU2220019C2 |

| Установка для накатывания резьбы | 1981 |

|

SU984593A1 |

| Устройство для накатывания резьб | 1990 |

|

SU1722672A1 |

| Станок для накатывания резьб | 1975 |

|

SU607630A1 |

| Тангенциальная резьбонакатная головка | 1986 |

|

SU1310085A1 |

| РЕЗЬБОНАКАТНОЙ СТАНОК | 1991 |

|

RU2013176C1 |

| Станок для накатывания резьбы на метчиках | 1980 |

|

SU948506A1 |

| РЕЗЬБОФРЕЗЕРНО-НАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2268117C1 |

Авторы

Даты

1982-05-15—Публикация

1980-09-02—Подача