(5) СПОСОБ ХОЛОДНОГО ФОРМООБРАЗОВАНИЯ ЗУБЧАТЫХ

ПРОФИЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ накатывания цилиндрических зубчатых колес | 1977 |

|

SU634827A1 |

| Устройство для накатки зубчатых профилей на валах | 1980 |

|

SU956117A1 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ВЕНЦОВ | 1991 |

|

RU2015780C1 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ПРОФИЛЕЙ НА БИМЕТАЛЛИЧЕСКИХ СПЕЧЕННЫХ ЗАГОТОВКАХ | 2005 |

|

RU2284241C1 |

| Способ получения зубчатых профилей | 1989 |

|

SU1639857A1 |

| Способ поверхностной термомеханической обработки металлических изделий | 1980 |

|

SU964013A1 |

| СПОСОБ ВИБРОНАКАТЫВАНИЯ ПЛОСКОСТЕЙ | 2010 |

|

RU2440232C2 |

| СПОСОБ НАКАТЫВАНИЯ ПРЕДВАРИТЕЛЬНО НАРЕЗАННОЙ РЕЗЬБЫ | 2004 |

|

RU2252101C1 |

| Способ накатки зубчатых колес | 1981 |

|

SU963656A1 |

| СПОСОБ РЕЗЬБОФРЕЗЕРОВАНИЯ С НАКАТЫВАНИЕМ | 2004 |

|

RU2252099C1 |

1

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении шлицевых и зубчатых профилей изделий пластическим деформированием.

Известны способы формообразования зубчатых профилей, при которых заготовка перемещается в осевом направлении между зубчатыми валками и обкатывается ими tO

В процессе формообразования зубчатых профилей основную работу пласти.ческой деформации выполняют зубья конической заборной части зубчатых валков псд действием постоянно действующего осевого усилия перемещения заготовки. При этом в зоне пластической деформации возникают большие силы контактного трения, затрудняющие течение металла формуемьх зубьев.

Указанные недостатки обусловлены тем, что удельные давления по контактирующей поверхности зубчатых

валков, а соответственно и деформации по сечению профиля распределяются крайне неравномерно, что неблагоприятно отражается на стойкости зубчатых валков. Для получения необходимой чистоты поверхности и нормального течения процесса формообразования необходимо поверхности детали под зубоформирование предварительно

,Q фосфатироватьсомыванием, либо применять дорогостоящие и дефицитные смазки на основе дисульфида молибдена.

Наиболее близким к предлагаемому

15 является способ холодного формообразования .зубчатых профилей, пои котором вращающуюся заготовку обкатывают зубчатыми валками с одновремен ным осевым относительным перемещением

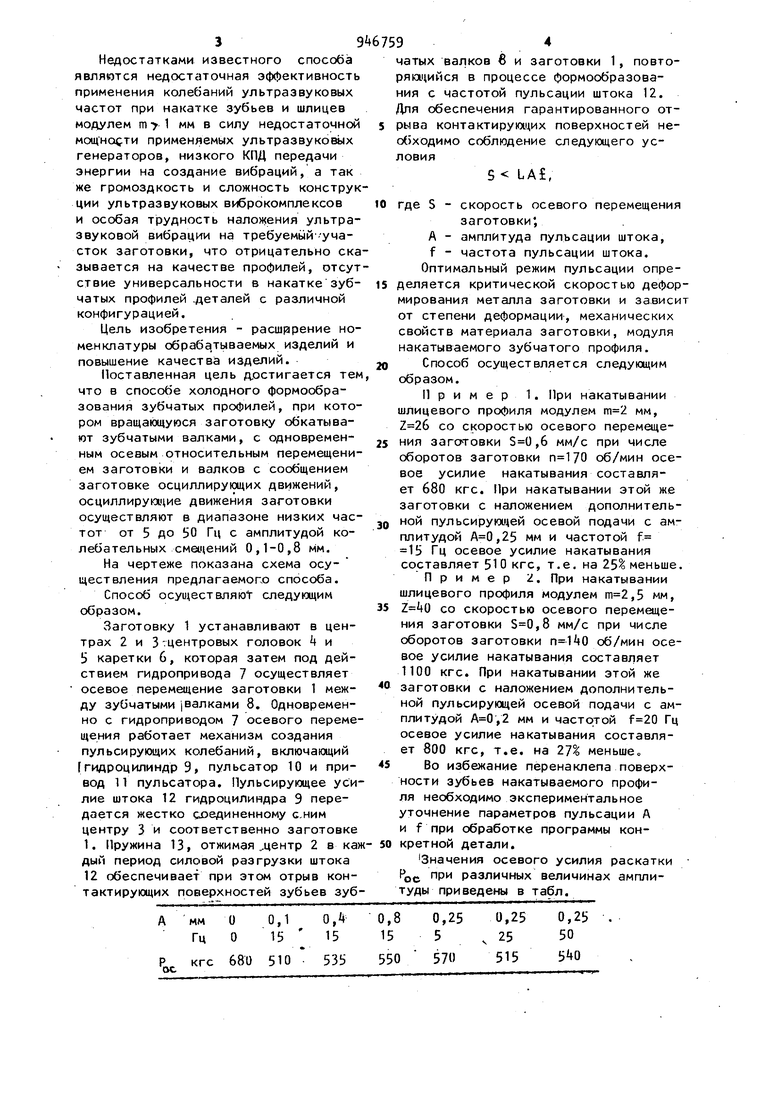

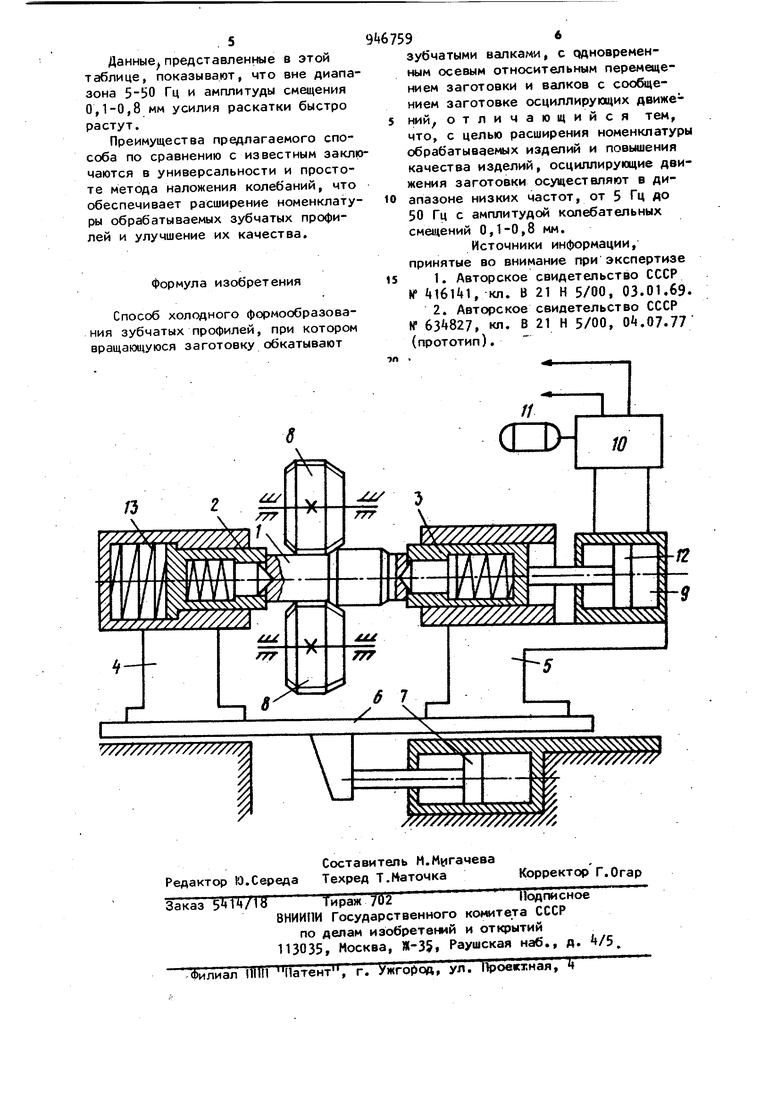

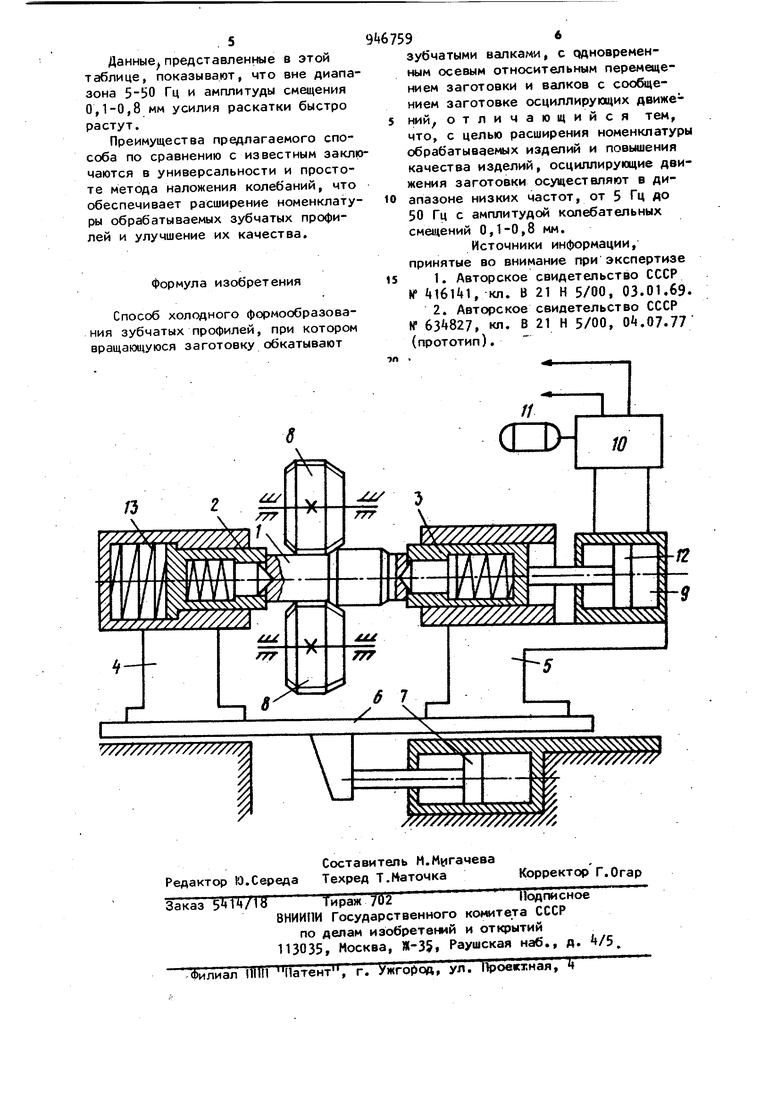

20 заготовки и валков с сообщением за готовке осциллирующих движений. В диапазоне ультразвуковых частот 185б кГц с амплитудой колебательных смещений 15-20 мкмХ21. Недостатками известного способа являются недостаточная эффективност применения колебаний ультразвуковых частот при накатке зубьев и шлицев модулем мм в силу недостаточной мощности применяемых ультразвуковых генераторов, низкого КПД передачи энергии на создание вибраций, а так же громоздкость и сложность конструк ции ультразвуковых виброкомплексов и особая трудность наложения ультразвуковой вибрации на требуемый-участок заготовки, что отрицательно ска зывается на качестве профилей, отсут ствие универсальности в накатке зубчатых профилей .деталей с различной конфигурацией. Цель изобретения - расширение номенклатуры обрабадываемых изделий и повышение качества изделий. Поставленная цель яостигается тем что в способе холодного формообразования зубчатых профилей, при котором вращающуюся заготовку обкатывают зубчатыми валками, с одновременным осевым относительным перемещением заготовки и валков с сообщением заготовке осциллирующих движений, осциллирующие движения заготовки осуществляют в диапазоне низких частот от 5 до 50 Гц с амплитудой колебательных смещений 0,1-0,8 Мм. На чертеже показана схема осуществления предлагаемого способа. Способ осуществляют следующим образом. Заготовку 1 устанавливают в центрах 2 и 3 гцентровых головок k и 5 каретки б, которая затем под действием гидропривода 7 осуществляет осевое перемещение заготовки 1 между зубчатыми iвалками 8. Одновременно с гидроприводом 7 осевого перемещения работает механизм создания пульсирующих колебаний, включающий гидроцилиндр 9, пульсатор 10 и привод 11 пульсатора. Пульсирующее усилие штока 12 гидроцилиндра 9 передается жестко саэединенному с.ним центру 3 и соответственно заготовке 1. Пружина 13, отжимая центр 2 в каж дый период силовой разгрузки штока 12 обеспечивает при этом отрыв контактирующих поверхностей зубьев зуб9чатых валков € и заготовки 1, повторяющийся в процессе формообразования с частотой пульсации штока 12. Для обеспечения гарантированного отрыва контактирующих поверхностей нео()ходимо соблюдение следующего условия5 LAf, где S скорость осевого перемещения заготовки; амплитуда пульсации штока, частота пульсации штока. Оптимальный режим пульсации определяется критической скоростью деформирования металла заготовки и зависит от степени деформации, механических свойств материала заготовки, модуля накатываемого зубчатого профиля. Способ осуществляется следующим образом. Пример 1. При накатывании шлицевого профиля модулем мм, со скоростью осевого перемещения заготовки ,6 мм/с при числе оборотов заготовки об/мин осевое усилие накатывания составляет 680 кгс. При накатывании этой же заготовки с наложением дополнительной пульсируюсцей осевой подачи с амплитудой ,25 мм и частотой f 15 Гц осевое усилие накатывания составляет 510 кгс, т.е. на 25% меньше. Пример 2. При накатывании шлицевого профиля модулем ,5 мм, со скоростью осевого перемещения заготовки ,8 мм/с при числе оборотов заготовки об/мин осевое усилие накатывания составляет 1100 кгс. При накатывании этой же заготовки с наложением дополнительной пульсирующей осевой подачи с амплитудой ,2 мм и частотой Гц осевое усилие накатывания составляет 800 кгс, т.е. на 27% меньше. Во избежание перенаклепа поверхности зубьев накатываемого профия необходимо экспериментальное точнение параметров пульсации А f при обработке программы конретной детали, Значения осевого усилия раскатки Q при различных величинах амплиуды приведены в табл.

Авторы

Даты

1982-07-30—Публикация

1980-07-09—Подача