(54) УСТРОЙСТВО ДЛЯ НАКАТКИ ЗУБЧАТЫХ ПРОФИЛЕЙ Изобретение относится к обработке м таллов давлением, а именно к обработке зубчатых и шпицевых профилей методом пластического формообразования, и може быть испогаьзовано в различных отраслях машиностроения и полнопрофильной и калибрующей обработк-ке зубчатых профилей в холодном, полугорячем и горячем состоянии. Кроме того, оно может быть использо вано при необходимости получения накат кой монотонного профиля (резьбЬ, рифления и т. д.) на цилиндрических деталях. Известны устройства, в которых накатка зубчатых профилей осуществляется путем проталкивания щтучной заготовки между зубьями двух или более зубчатых валков, размещенных в корпусе устройства 1. Однако производитет1ьность этих устрой -тт тювепика, ,так как возможна обра- GoiKa aiiiib по одной заготовке на цикл п то .ч. как установка Я снятие Дета-

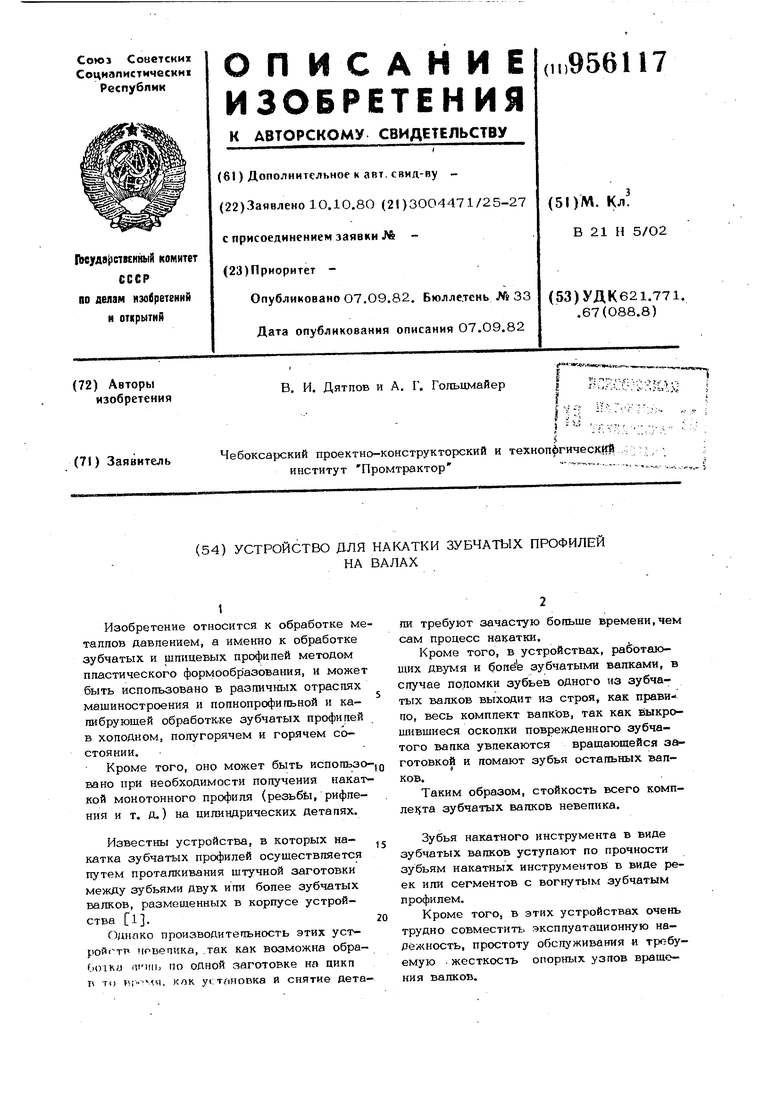

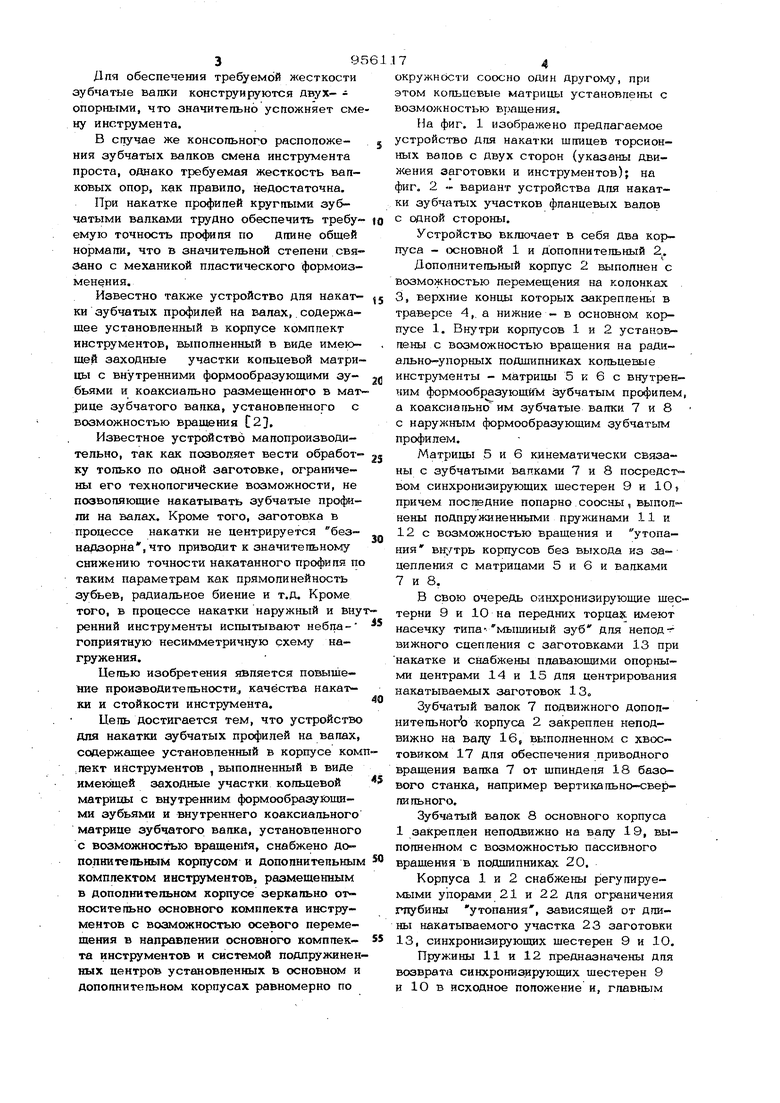

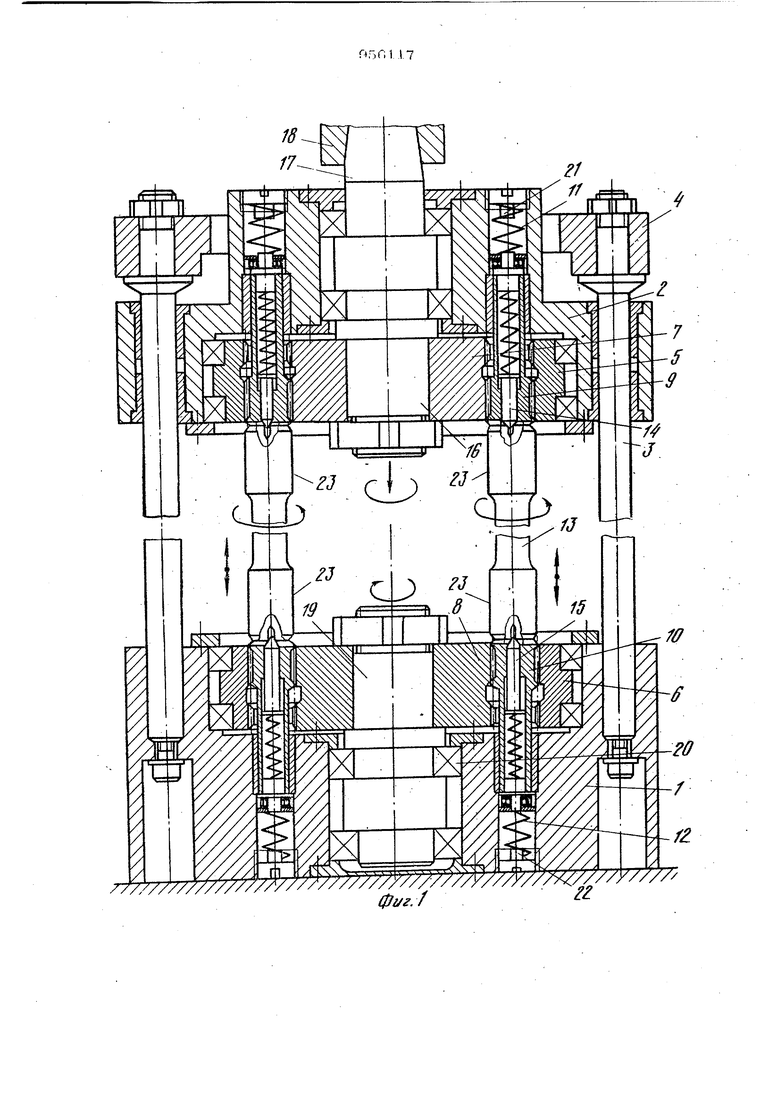

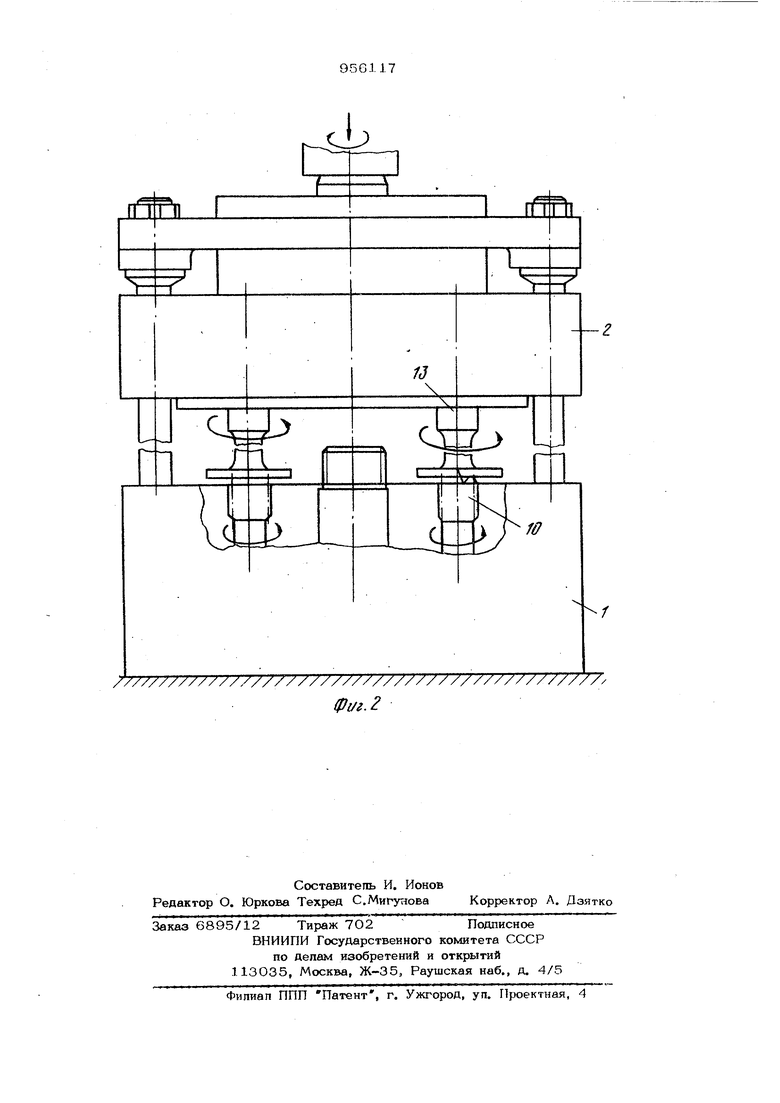

НА ВАЛАХ ПИ требуют зачастую больще времени, чем сам процесс накатки. Кроме того, в устройствах, работающих двумя и болёе зубчатыми валками, в случае поломки зубьев одного из зубчатых валков выходит из строя, как правило, весь комплект валков, так как Ёыкрошивщиеся осколки поврежденного зубчатого валка увлекаются вращающейся заготовкой и ломают зубья остальных валков. Таким образом, стойкость всего компле1 та зубчатых валков невелика. Зубья накатного инструмента в виде зубчатых валков уступают по прочности зубьям накатных инструментов в виде реек или сегментов с вогнутым зубчатым профилем. Кроме того, в этих устройствах очень трудно совместить эксплуатационную надежность, простоту обслуживания и трс-буемую . жесткость опорных узлов вращения валков. 39 Дпя обеспечения требуемой жесткости зубчатые вапки конструируются двух- опорными, что значительно усложняет сме ну инструмента. В случае же консольного расположения зубчатых вапков смена инструмента проста, однако требуемая жесткость валковых опор, как правило, недостаточна. При накатке профилей круглыми зубчатыми валками трудно обеспечить требу емую точность профиля по длине общей нормали, что в значительной степени свя зано с механикой пластического формоизменения. Известно также устройство дпя накатки зубчатых профилей на валах, содержащее установленный в корпусе комплект инструментов, выполненньШ в виде имеющей заходные участки кольцевой матри цы с внутренними формообразующими зубьями и коаксиально размещенного в мат рице зубчатого валка, установленного с возможностью Вращения С 2. Известное устройство малопроизводительно, так как позволяет вести обработку только по одной заготовке, ограничены его технологические возможности, не позволяющие накатывать зубчатые профипи на валах. Кроме того, заготовка в процессе накатки не центрируется безнадзорна ,что приводит к значительному снижению точности накатанного профиЛ55 п таким параметрам как прямолинейность зубьев, радиальное биение и т.д. Кроме того, в процессе накатки наружный и вну ренний инструменты испытывают небпагоприятную несимметричную схему нагружения. Целью изобретения является повышение производительности, качества накат„КИ и стойкости инструмента. Цель достигается тем, что устройство для накатки зубчатых профилей на валах содержащее установленный в корпусе ком лект инструментов , выполненный в виде имеющей заходные участки кольцевой матрицы с внутренним формообразующими зубьями и внутреннего коаксиального матрице зубчатого валка, установленного с возможностью вращен1Гя, снабжено дополнительным корпусом и дополнительным комплектом инструментов, размещенным в дополнитепьнс л корпусе зеркально относительно основного комплекта инструментов с возможностью осевого перемещения в направлении основного комплекта инструментов и системой подпружинен ных центров установленных в основном и дополнительном корпусах равномерно по 74 окружнсюти соосно один другому, при этом кольцевые матрицы установпены с возможностью вращения. На фиг. 1 изображено предлагаемое устройство дпя накатки шлицев торсионных валов с двух сторон (указаны движения заготовки и инструментов); на фиг. 2 .- вариант устройства для накатки зубчатых участков фланцевых валов с одной стороны. Устройство включает в себя два корпуса - (хзновной 1 и дополнительный 2. Дополнительный корпус 2 выполнен с возможностью перемеш.ения на колонках 3, BepxiiHe концы которых закреплены в траверсе 4,. а нижние - в основном корпусе 1. Внутри корпусов 1 и 2 установлены с возможностью вращения на радиально-упорных подшипниках кольцеы 1е инструменты - матрицы 5 к 6 с внутренним формообразующим зубчатым профилем, а коаксиально им зубчатые валки 7 и 8 с наружным формообразующим зубчатыгл профилем. Матрицы 5 и 6 кинематически связаны с зубчатыми вапками 7 и 8 посредством синхронизирующих шестерен 9 и lOj причем посшдние попарно соосны, выполнены пoдпpyжинeнньпvlи пружинами 11 и 12с возможностью вращения и утопания вн;/трь корпусов без выхода из зацепления с матрицами 5 и 6 и валками 7 и 8. В свою очередь синхронизирующие шестерни 9 и 10 на передних торцах имеют насечку типа- мышиный зуб для неподвижного сцепления с заготовками 13 при накатке и снабжены плавающими опорными центрами 14 и 15 для центрирования накатываемых заготовок 13,, Зубчатый валок 7 подвижного дополнительногЬ корпуса 2 закреплен неподвижно на валу 16, выполненном с хвостовиком 17 для обеспечения приводного вращения валка 7 от шпинделя 18 базового станка, например вертикально-сверлильного. Зубчатый валок 8 основного корпуса 1 закреплен неподвижно на валу 19, выполне1шом с возможностью пассивного вращения в подшипниках 20. Корпуса 1 и 2 снабжены регулируемыми упорами 21. w 22 для ограничения глубины утопания, зависящей от длины накатываемого участка 23 заготовки 13, синхронизирующих шестерен 9 и 1О. Пружины 11 и 12 предназначены для возврата синхронизирующих шестерен 9 и 1О в исходное положение и, главным 50 образом, Для выталкивания накатанной за готовки из зон накатки корпусов 1 и 2. Общее осевое усилие привода Р дополнительного корпуса 2 расчитывается по простым формулам Р (Р 4. р ) ОС V BblT ОС / 1 Р - Р - к &ЫТ - к О,3 - при вращении выталкиваемой заготовки (опытные данные); К 1,35 - без вращения выталкиваемо заготовки (опытные данные); где г - число одновременно накатываемы заготовок (независимо с одного или двух концов); BblT усилие требуемое для выталкивания одной накатанной головки заготовк Рд(-. - осевое усилие подачи, необходимое для накатки профиля одной головки заготовки двумя формирующими валками; И - коэффициент усилия выталкивания накатанной головки заготовки, зависящий от способа выталкивания (без вращения или с вращением). Пример. При накатке одной шлицевой гоповки вала из стали 45 (гг1;8мм Z 40) осевое усилие подачи ОО к Потребное осевое усилие привода при одновременном накатывании десяти заготовок (независимо с одной или с двух ст рон) с выталкиванием их без вращения составит Р.(100/2,35+100)2350 кГс, Т.е. по требуемому осевому усилию по дачи устройство может быть использовано под щлкценакатку профиля, аналогично го приведенному в примере при модерни зации станков моделей 2Н15О и 2170, развивающих рабочее осевое усиггае подачи соответственно 2,5 т.е. и 4,0 т.е. Крутящий момент, потребный дпя накатки на этих станках, обеспечивается с достаточным запасом. Матрицы .5 и 6 могут быть вьшолнены в виде тонкостенных колеи, неподвижно закрепляемых в бандажах, которые ус танавливаются на подшипниках качения. В свою очередь, тонкостенное кольцо с внутренними формообразующими зубьями может быть выполнено в виде совокупности отдельных сегментов. Изображенный на фиг. 1 формообразующий профиль матрицы 5 и 6 и вапков 7 и 8 выполнен с целью уменьшения радиальных .усилий накат ки и перенаклепа эпадин накатываемого 6 , зависящих от дпнтш формирун ишх зубьев. Однако при накатке прюфилей с модулем т-1 мм возможно изготовление непрерывных формирующих зубьев. Технология обработки зубьев матриц 5 и 6 аналогична технологии изготовления кольцевых протяжек для обработ.ки наружных зубчатых профилей. Обработка заходных и обратных участков зубьев матрицы ведется по специальной технологии. Устройство рабо1 ает следующим образом. Заготовки 13 устанавшгеают в подпружиненных опорных центрах 14 и 15, -Затем дополнительный корпус 2 перемещают по колонкам 3 до момента врезания заготовок в заходные участки зубьев матриц 5 и 6 и зубчатых валков 7 и 8 на величину 0,5-1,0 мм (в зависимости от модуля накатываемого профиля, марки, стали и конфигурации торцов заготовки. При этом зубья торцовой насечки синхронизирующих щестерен 9 и 10 врезаются в торцы заготовок 13 для обеспече тя в процессе последующей накатки четко синхронного вращения заготовок 13 и синхронизирующих щестерен 9 и 1О. Затем включается вращение зубчатого валка 7 и осевая подача дополнительного корпуса 2. При этом вращение зубчатого валка 7 передается заготовкам 13 и через синхронизирующие щестерни 9 матрице 5. От заготовок 13 вращение передается через синхронизирующие щестерни 1О зубчатому валку 8 и матрице 6 основного корпуса 1. Происходит накатывание заготовок 13с обеих сторон до тех пор, пока синхронизирующие щестерни 9 и 10 не встанут на упоры 21 и 22, после чего включается обратная подача, т е. отвод дополнительного корпуса 2; В зависимости от способа вывода заготовок из зон накатки (с вращением или без вращения) вращение зубчатого валка 7 соответственно продолжается или отключается при включении обратной осевой подачи. При этом пружины 11 и 12, толкая щестерни 9 и 1О, выталкивают заготовки 13 из зон накатки основного 1 и дополнительного 2 корпусов в исходное положение. Затем заготовки снимаются с опорных центров 14 и 15. Цикл окончен. В случае необходимости накатки зубчатого профиля на одном конце детали, например типа фланцевого .вала (см. фиг.2).

705

синхронизирующие шестерни Ю основного корпуса 1 фиксируются неподвижно в осевом направпении (путем снятия пружин 12 и замены упоров 22), а матрица : и зубчатый вапок 8 снимаются во избежание излишнего износа от вращения в паре с синхронизирующими шестернями ТО. Неподвижная система опорных центров обеспечивает простоту и надежность конструкции предлагаемого устройства. Для повышения надежности и уменьшения габаритов возможно применение вместо пружин и и 12 гидроци ЛИНД ров.

Устройство может быть пегко реализовано при целевой модернизации универсапь ных метаплорежуших станков, напримервертйкапьно-сверлипъных, токарных и специализированных агрегатных станков.

Изобретение позвопит резко повысить производительность процесса зубообработки и высвободить большое количество зубообрабатывающего оборудования и производственных, ппошйдей; повысить стоит кость зубообрабатывающего инструмента и снизить затраты на него; повысить качество накатываемого профиля; снизит стоимость зубообработки; пегко автоматизировать процесс накатки; широко и быстро внедрять прогрессивный процесс зубонакатки путем модеризашш универсального оборудования вместо создания специальных станков.

78

Ф ормула изобретения

Устройство для накатки зубчатых профилей на валах, содержащее установпенный в корпусе комплект инструментов, выполненный в виде имеющей заходные участки кольцевой матрицы с внутренними формообразующими зубьями и коаксисально размещенного в матрице зубчатого вапка, установленного с возможностью вращения, отличающееся тем, что, с целью повышения производительности, качества накатки и стойкости инструмента, оно снабжено дополнительным корпусом и дополнительньп комплектом инструментов, размещенным в дополнительном корпусе зеркально относительно основного комплекта инструментов с возможностью осевого перемещения в направлении основного комплекта инструментов, и системой подпружиненных центров, установленных в основном и дополнительном корпусах равномерно по окружности соосно один другому, при этом кольцевые матриц:ы установлены с возможностью вращения.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство/СССР

№ 663470, кл. В 21 Н 5/02,08.07.77

2.Авто1х:кое свидетельство СССР

№ 640804, кл, В 21 Н 5/00,15.03.76 (прототип).

0l/2.f

cL

г

пщп г

1 rfrrti

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поперечной прокатки цилиндрических изделий | 1989 |

|

SU1736666A1 |

| Устройство для накатывания зубчатых профилей кинематической пары | 1981 |

|

SU988434A1 |

| Способ накатывания зубчатых профилей на кольцевых заготовках и инструмент для его осуществления | 1987 |

|

SU1530314A1 |

| СПОСОБ КОНТРОЛЯ ДЛИНЫ НАКАТКИ РЕЗЬБЫ ВИНТА | 2009 |

|

RU2408448C1 |

| СПОСОБ НАКАТКИ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС | 1965 |

|

SU225134A1 |

| УСТРОЙСТВО ДЛЯ НАКАТКИ ЗУБЧАТЫХ КОЛЕС | 1985 |

|

SU1653261A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ НАКАТКИ ТОНКОСТЕННЫХЗАГОТОВОК | 1972 |

|

SU341573A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ НАКАТКИ ЗУБЧАТЫХ ПРОФИЛЕЙ | 1966 |

|

SU181032A1 |

| Устройство для накатки внутренних зубчатых профилей | 1988 |

|

SU1710175A1 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ВЕНЦОВ | 1991 |

|

RU2015780C1 |

ГЛ

./

Авторы

Даты

1982-09-07—Публикация

1980-10-10—Подача