(54) СПОСОБ ДЕФОРМИРОВАНИЯ МАЛОПЛАСТИЧНЫХ Изобретение относится к обработтсе металлов давлением и может быть исполь зовано для пластической деформации малопластичных материалов. Известен способ деформирования малопластичных материалов, включающий помещение заготовки в толстостенную оболо ку, имекяцую форму сквозного полого ишш ра, и осаживание вместе с ней воздейст вием на торцовые поверхности заготовки и оболочки плоскими бойками. Для изготовления оболочек обычно применяют металлы и сплавы, имеющие высокую прочность и пластичность, что облегчает создание дрстаточного подпора на боковую поверхность заготовки flj Однако при этом затрудняется извлечение изделия из толстостенной высокопрочной оболочки, которая к тому же упрочняется дополнительно в результате наклепа при осадке. Осадка заготовки са сложной конфигурацией трудноосуществима из-за сложности изготовления соответствующей оболочки.

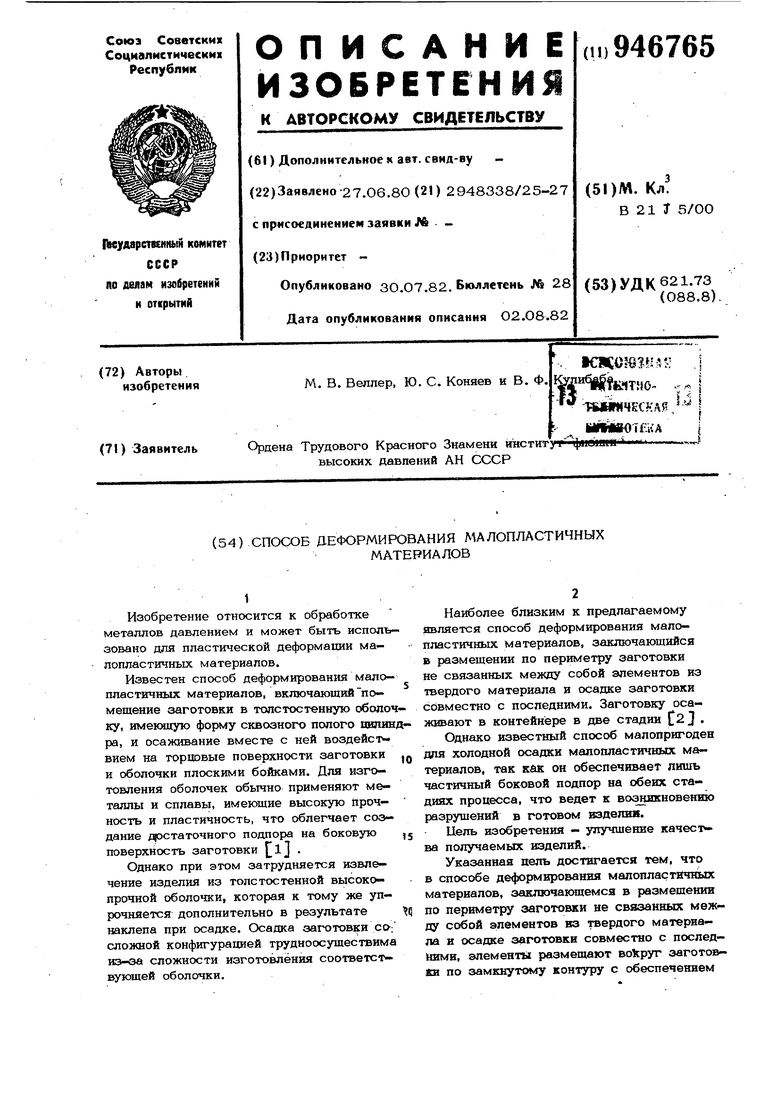

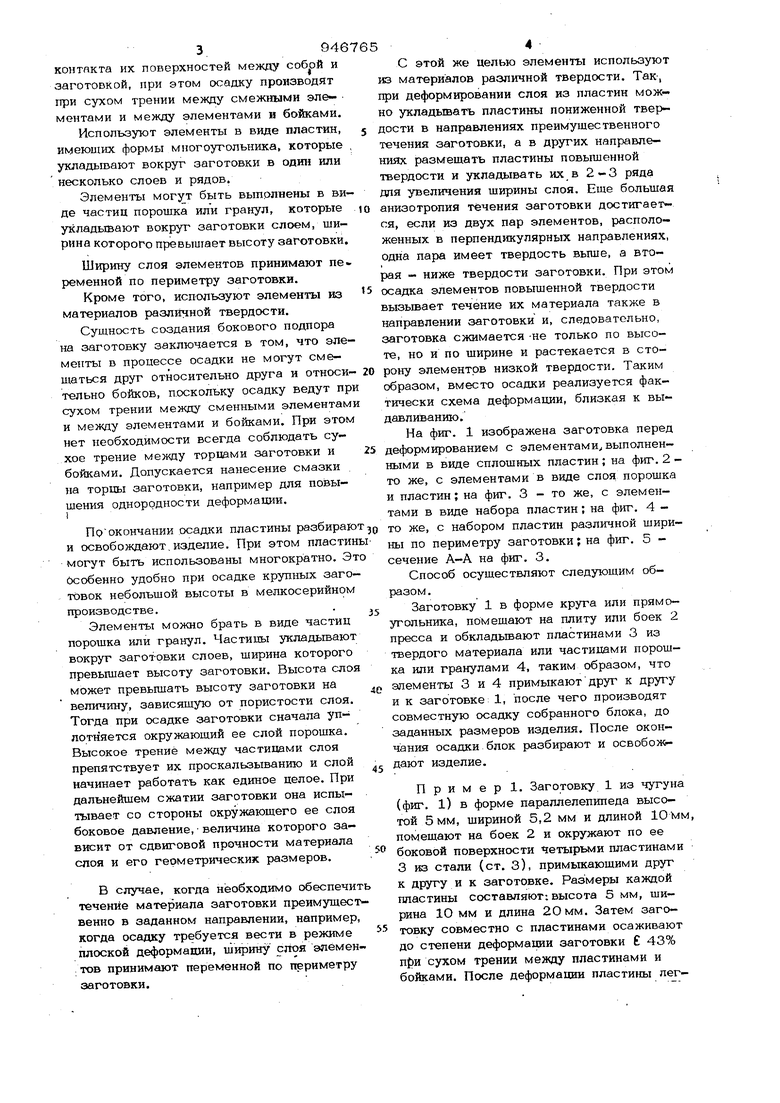

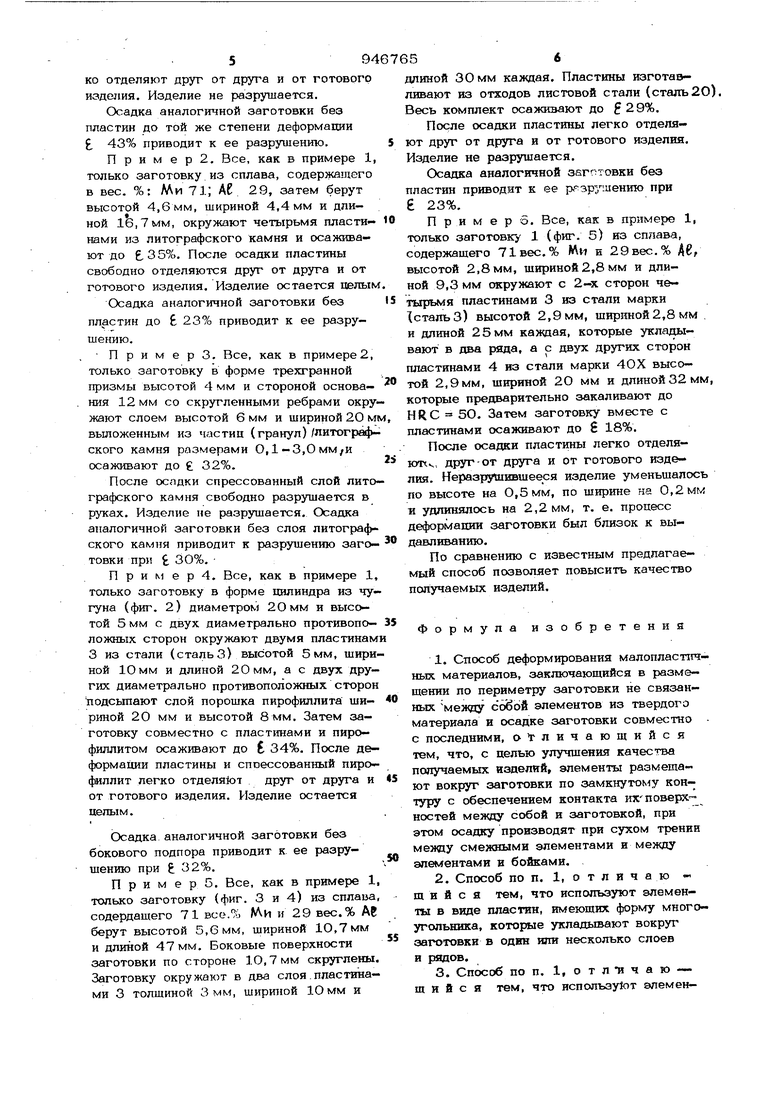

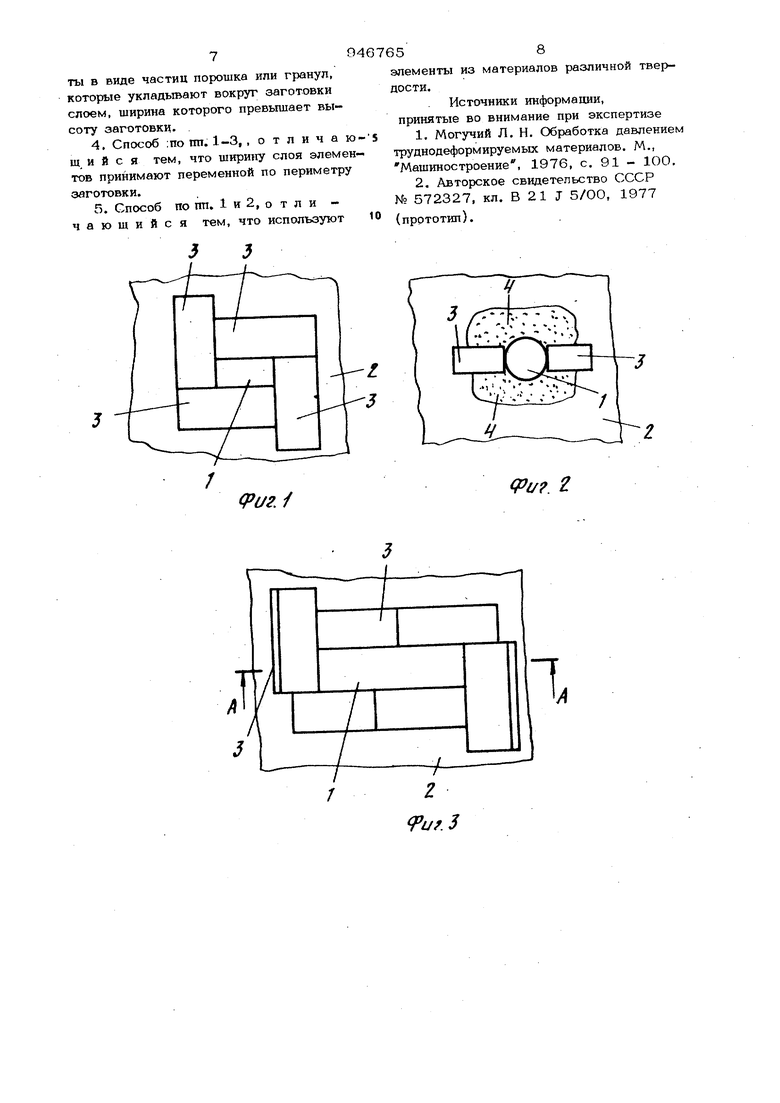

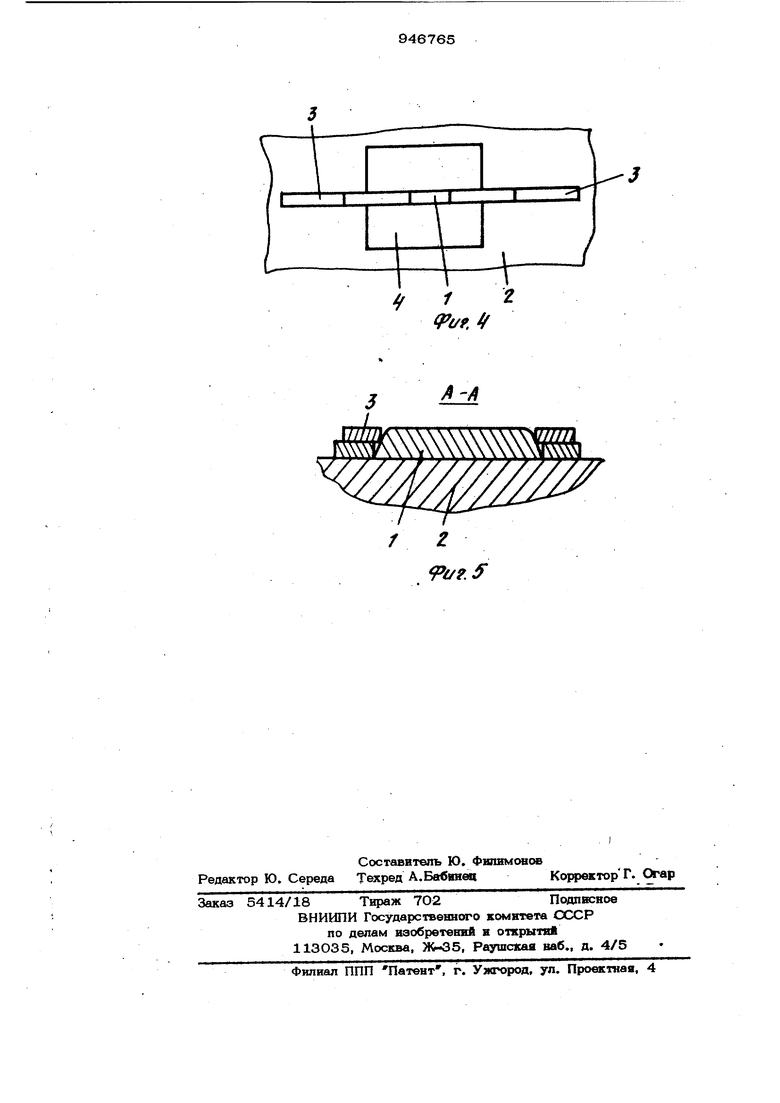

МАТЕРИАЛОВ Наиболее близким к предлагаемому является способ деформирования малопластичных материалов, заключающийся в размещении по периметру заготовки не связанных между собой элементов из твердого материала и осадке заготовки совместно с последними. Заготовку осаживают в контейнере в две стадии С J . Однако известный способ малопригоден для холодной осадки малопласти сных материалов, так как он обеспечивает лишь частичный боковой подпор на обеих стадиях процесса, что ведет к воэнякновению разрущений в готовом иэдепвя. Цель изобретения - улучщение качест ва получаемых изделий. Указанная цель достигается тем, что в способе деформирования малопластвчтсых материалов, заключающемся в размещении по периметру заготовки не связанных между собой элементов вз твердого материала и осадке заготовки совместно с последними, элементы размещают Bokpyr заготовки по замкнутому контуру с обеспечением 3.946 контакта их поверхностей между собой и заготовкой, при этом осадку производят при сухом трении между смежными эле- ментами и между элементами и бойками. Исполъзуют элементы в виде пластин, имеющих формы многоугольника, которые укладывают вокруг заготовки в один или несколько слоев и рядов. Элементы могут быть выполнены в виде частиц порошка или гранул, которые укладьгоают вокруг заготовки слоем, ширина когорого превышает высоту заготовки. Ширину слоя элементов принимают пе ременной по периметру заготовки. Кроме того, используют элементы из материалов различной твердости. Сущность создания бокового подпора на заготовку заключается в том, что элементы в процессе осадки не могут смещаться друг относительно друга и относи- 20 тельно бойков, поскольку осадку ведут при сухом трении между сменными элементам и между элементами и бойками. При этом нет необходимости всегда соблюдать сухое трение между торцами заготовки и бойками. Допускается нанесение смазки на торцы заготовки, например для по вышения однородности деформации. Поокончании осадки пластины разбираю и освобождают, изделие. При этом пластин могут быть использованы многократно. Эт Особенно удобно при осадке крупных заготовок небольшой высоты в мелкосерийном производс тве. Элементы можно брать в виде частиц порошка или гранул. Частицы укладывают вокруг заготовки слоев, ширина которого превышает высоту заготовки. Высота слоя может превьпдать высоту заготовки на величину, зависящую от пористости слоя. Тогда при осадке заготовки сначала уплотняется окружающий ее слой порошка. Высокое трение между частицами слоя препятствует их проскальзыванию и слой начинает работать как единое целое. При дальнейшем сжатии заготовки она испытывает со стороны окружающего ее слоя боковое давление, величина которого зависит от сдвиговой прочности материала слоя и его герметрическик размеров. В случае, когда необходимо обеспечит течение материала заготовки преимущественно в заданном направлении, например, когда осадку требуется вести в режиме плоской деформации, ширину слоя элементов принимают переменной по периметру заготовки. С этой же целью элементы используют из материалов различной твердости. Так, при деформировании слоя из пластин мож но укладывать пластины пониженной твердости в направлениях преимущественного течения заготовки, а в других направлениях размещать пластины повышенной твердости и укладывать их в 2-3 ряда для увеличения ширины слоя. Еще большая анизотропия течения заготовки достигается, если из двух пар элементов, расположенных в перпендикулярных направлениях, одна пара имеет твердость вьпле, а вторая - ниже твердости заготовки. При этом осадка элементов повышенной твердости вызывает течение их материала также в направлении заготовки и, следовательно, заготовка сжимается -не только по высоте, но и по ширине и растекается в сторону элементов низкой твердости. Таким образом, вместо осадки реализуется фактически схема деформации, близкая к выдавливанию. На фиг. 1 изображена заготовка перед деформированием с элементами выполненными в виде сплошных пластин ; на фиг. 2 то же, с элементами в виде слоя порошка и пластин; на фиг. 3 - то же, с элементами в виде набора пластин; на фиг. 4 то же, с набором пластин различной шири„ы до периметру заготовки; на фиг. 5 сечение А-А на фиг. 3. Способ осуществляют следующим образом. Заготовку 1 в форме круга или прямоугольника, помещают на плиту или боек 2 пресса и обкладывают пластинами 3 из твердого материала или частиками порошка или гранулами 4, таким образом, что элементы 3 и 4 примыкают друг к другу и к заготовке 1, после чего производят совместную осадку собранного блока, до заданных размеров изделия. После окончания осадки блок разбирают и освобож дают изделие. Пример 1. Заготовку 1 из чугуна (фиг. 1) в форме параллелепипеда высотой 5мм, шириной 5,2 мм и длиной 10мм, помещают на боек 2 и окружают по ее боковой поверхности Четырьми пластинами 3 из стали (ст. 3), примыкающими друг к другу и к заготовке. Размеры каждой пластины составляют; высота 5 мм, ширина 1О мм и длина 2Омм. Затем заготовку совместно с пластинами осаживают до степени деформации заготовки 43% npVL сухом трении между пластинами и бойками. После деформации пластины легко отделяют друг от друга и от готового изделия. Изделие не разрушается. Осадка аналогичной заготовки без пластин до той же степени деформации . 43% приводит к ее разруиюнию. П р и м е р 2. Все, как в примере 1, только заготовку из сплава, содержащего в вес. %: Ми 71; АС 29, затем берут высотой 4,6мм, шириной 4,4мм и длиной 16,7мм, окружают четырьмя пластинами из литографского камня и осаживают до ,35%. После осадки пластины свободно отделяются друг от друга и от готового изделия. Изделие остается целым Осадка аналогичной заготовки без пластин до 23% приводит к ее разрушению. Примерз. Все, как в примере 2, только заготовку в форме трехгранной призмы высотой 4 мм и стороной основа- ния 12 мм со скругленными ребрами окру жают слоем высотой 6 мм и шириной 2О м выложенным из частиц (гранул) /литографского камня размерами 0,1-3,0 мм/и осаживают до 32%. После оспдки спрессованный слой литографского камня свободно разрушается в руках. Изделие не разрушается. Осадка аналогичной заготовки без слоя литогра({ ского камня приводит к разрушению заго- товки при t 30%. П р и м е р 4. Все, как в примере 1, только заготовку в форме цилиндра из чугуна (фиг. 2) диаметром 2О мм и высотой 5 мм с двух диаметрально противопо- ложных сторон окружают двумя пластинам 3 из стали (с таль 3) высотой 5мм, шириной 10мм и длиной 20мм, а с двух других диаметрально противоположных сторон подсьшают слой порошка пирофиллита шириной 20 мм и высотой 8мм. Затем заготовку совместно с пласт1шами и пирофиллитом осаживают до fc 34%. После деформации пластины и споессованный пирофиллит легко отделя1от друг от друга и от готового изделия. Изделие остается целым. Осадка аналогичной заготовки без бокового подпора приводит к ее разрушению при 32%. П р и м е р 5. Все, как в примере 1, только заготовку (фиг. 3 и 4) из сплава, содердашего 71 все.{) И и 29 вес.% А берут высотой 5,6мм, шириной 1О,7мм и длиной 47 мм. Боковые поверхности заготовки по стороне 1О,7мм скруглены. Заготовку окружают в два слоя.пластинами 3 толщиной 3мм, шириной Юмм и 94 56 длиной 30 мм каждая. Пластины изготавливают из отходов листовой стали (сталь20). Весь комплект осаживают до f 29%. После осадки пластины легко отделяют друг от друга и от готового изделия. Изделие не раэр ушается. Осадка аналогичной заготовки без пластин приводит к ее ргзр7;лению при 23%. П р и м е р о. Все, как в примере 1, только заготовку 1 (фиг. 5) из сплава, содержащего 71вес.% Wn и 29 вес. % Дв, высотой 2,8мм, шириной 2,8 мм и длиной 9,3 мм окружают с 2-х сторон четырьмя пластинами 3 из стали марки 1стальЗ) высотой 2,9мм, шириной 2,8 мм и длиной 25мм каждая, которые укладивают в два ряда, а с двух других сторон пластинами 4 из стали марки 40Х высо- той 2,9мм, шириной 20 Мм и длиной 32 мм, которые предварительно закаливают до HRC 5О. Затем заготовку вместе с пластинами осаживают до ё 18%. После осадки пластины легко отделяют ч. друг-от друга и от готового изделия. Неразрзгшившееся изделие уменьшалось по высоте на 0,5 мм, по ширине на 0,2мм и удлин5шось на 2,2 мм, т. е. процесс деформации заготовки был близок к выдавлнванию. По сравнению с известным предлагаемый способ позволяет повысить качество получаемых изделий. Формула изобретения 1.Способ деформирования малопластпчных материалов, заключающийся в размещении по периметр)у заготовки не связанных между соёой элементов из твердого материала и осадке заготовки совместно с последними, обличающийся тем, что, с целью улучшения качества получаемых изделий, элементы размещают вокруг заготовки по замкнутому контуру с обеспечением контакта шсповерт ностей между собой и заготовкой, при этом осадку производят при сухом трении меияу смежными элементами и между элементами и бойками. 2.Способ по п. 1, о т л и ч а ю щ и и с я тем, что используют элементы в виде пластин, имеющих форму многоуголышка, когорте укладывают вокруг заготовки в один шш несколько слоев и рядов. 3.Способ по п. 1, о т л И ч а ю - щ и и с я тем, что используют элементы в виде частиц порошка ипи гранул, которые укладывают вокруг заготовки слоем, ширина которого превышает высоту заготовки. 4,Способ :по пп. 1-3, , отлича щий с я тем, что ширину слоя элем тов принимают переменной по периметр заготовки. 5.Способ по пп. 1и2, отли чающийся тем, что используют 58 элементы из материалов различной твердости. Источники информации, принятые во внимание при экспертизе 1.Могучий Л. Н, Обработка давлением труднодеформируемых материалов. М., Машиностроение, 1976, с. 91 - 100. 2.Авторское свидетельство СССР № 572327, кл. В 21 J 5/00, 1977 (прототип).

(

fpu. г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ деформирования малопластичных материалов | 1980 |

|

SU944718A1 |

| Устройство для осадки заготовок из труднодеформируемых материалов | 1981 |

|

SU1042864A1 |

| Способ получения постоянных магнитов из сплавов системы марганец-алюминий | 1980 |

|

SU871995A1 |

| Способ деформирования малопластичных материалов | 1980 |

|

SU925505A1 |

| Способ деформирования малопластичных материалов | 1975 |

|

SU572327A1 |

| Способ изготовления изделий | 1977 |

|

SU722644A1 |

| СПОСОБ ОСАДКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ХРУПКИХ И МАЛОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2501624C2 |

| Способ осадки цилиндрических заготовок из малопластичных материалов | 1990 |

|

SU1759512A1 |

| Способ формообразования листовых профилей и устройство для его осуществления | 1982 |

|

SU1049138A1 |

| СПОСОБ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ | 1996 |

|

RU2134308C1 |

Z

Ри.3

А

Авторы

Даты

1982-07-30—Публикация

1980-06-27—Подача