Изобретение относится к области обработки металлов давлением, а более конкретно, к способам коВ(Ки и штамповки малопластичных металлов и сплавов, преимущественно жаропрочных сплавов иа ни- 5 келевой основе.

Известен способ деформирования малопластичных материалов путем осадки в два перехода комплекта заготовок, состоя-, щего из центральной заготовки и симмет- ю рично расположенных вокруг нее и сопрягающихся с ней по образующим вспомогательных заготовок, при котором в первом переходе комплект заготовок осаживают до соприкосновения центральной заготовки 15 со стенками контейнера, перед вторым переходом удаляют вспомогательные заготовки, осаживают центральную заготовку, после чего осуществляют окончательную штамповку 1.20

Известный способ обладает тем основным недостатком, что в связи с отсутствием теплоизоляции и значительным трением в зоне контакта инструмента с заготовкой по торцам последней, а также интен- 25 сивным «бочкообразованием увеличивается вероятность образования трещин, а следовательно, ухудшается качество изделий, чему способствует также подстуживание заготовки за счет непосредственного кон- 30

такта ее со стенками контейнера в первом переходе осадки. Вместе с тем, по тем же причинам указанный способ не обеспечивает достаточного повышения деформируемости материала заготовок, особенно из малопластичных жаропрочных сплавов.

Целью изобретения является улучшение качества поковок из жаропрочных малопластичных сплавов и повышение деформируемости материала заготовок.

Поставленная щель достигается тем, что в способе горячей обработки давлением малопластичных материалов, включающем осадку в контейнере комплекта цилиндрических заготовок, состоящего из центральной заготовки и сопрягающихся с ней по образующим вспомогательных заготовок, удаление вспомогательных заготовок, осадку в контейнере основной заготовки и окончательную объемную штамповку, перед осадкой комплекта заготовок на оба торца основной заготовки накладывают нагретые прокладки, составленные из нескольких слоев смазочного и теплоизолирующего материала, осаживают заготовки вместе с прокладками до достижения основной заготовкой диаметра по выступам, соответствующего 0,7-0,9 диаметра внутренней полости контейнера, перед второй осадкой накладывают на торцы заготовки новые нагретые прокладки и ведут осадку во втором контейнере, размеры полости которого выбирают из расчета достижения суммарной степени деформации 55-65% при заполнении этой полости материалом заготовки, а окончательную штамповку осуществляют совместно с двумя комплектами прокладок, использовавшихся при первой и второй осадке.

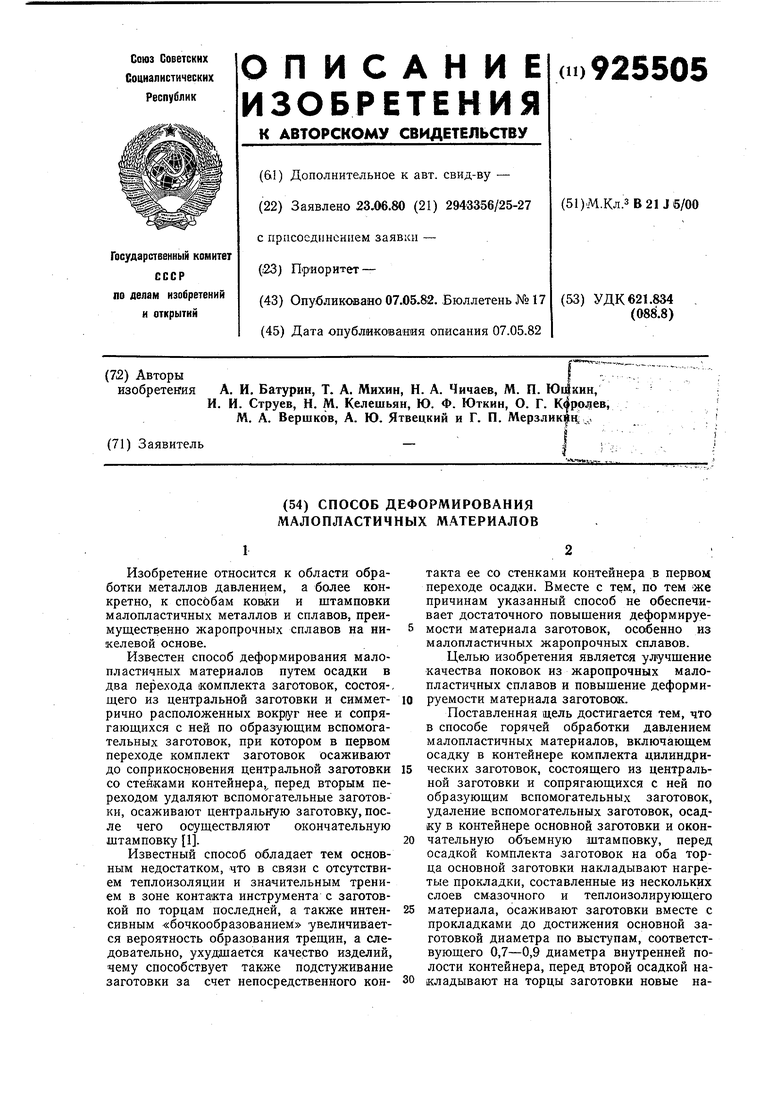

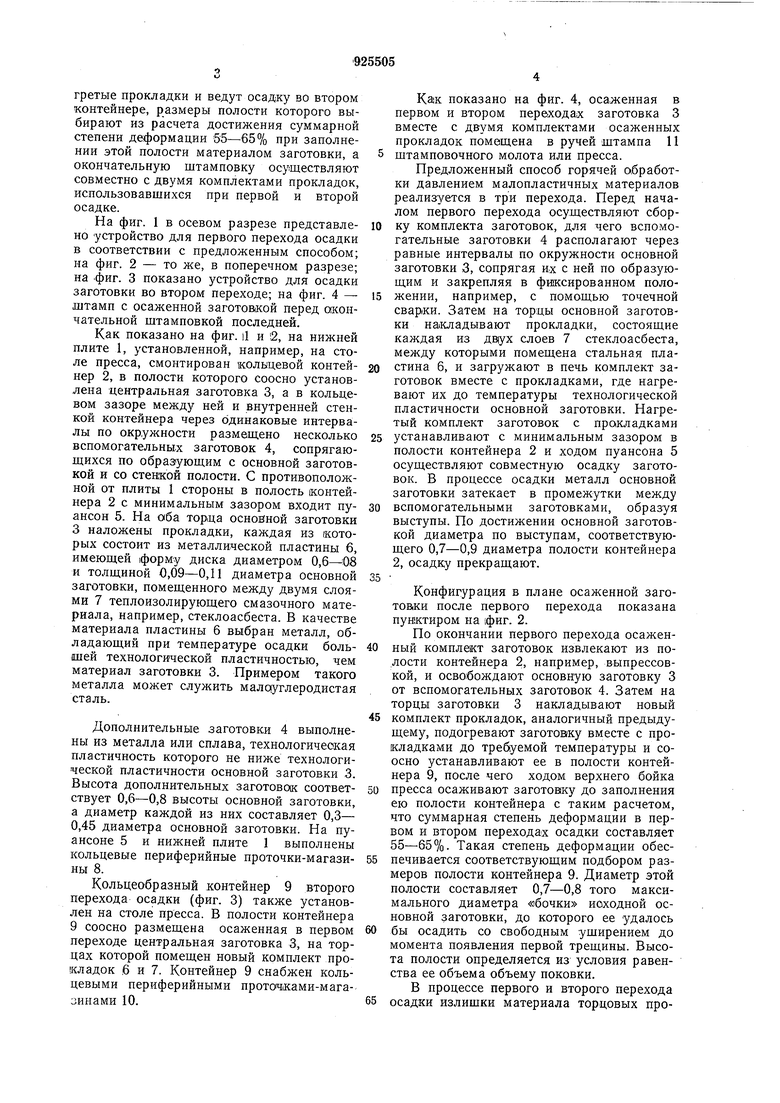

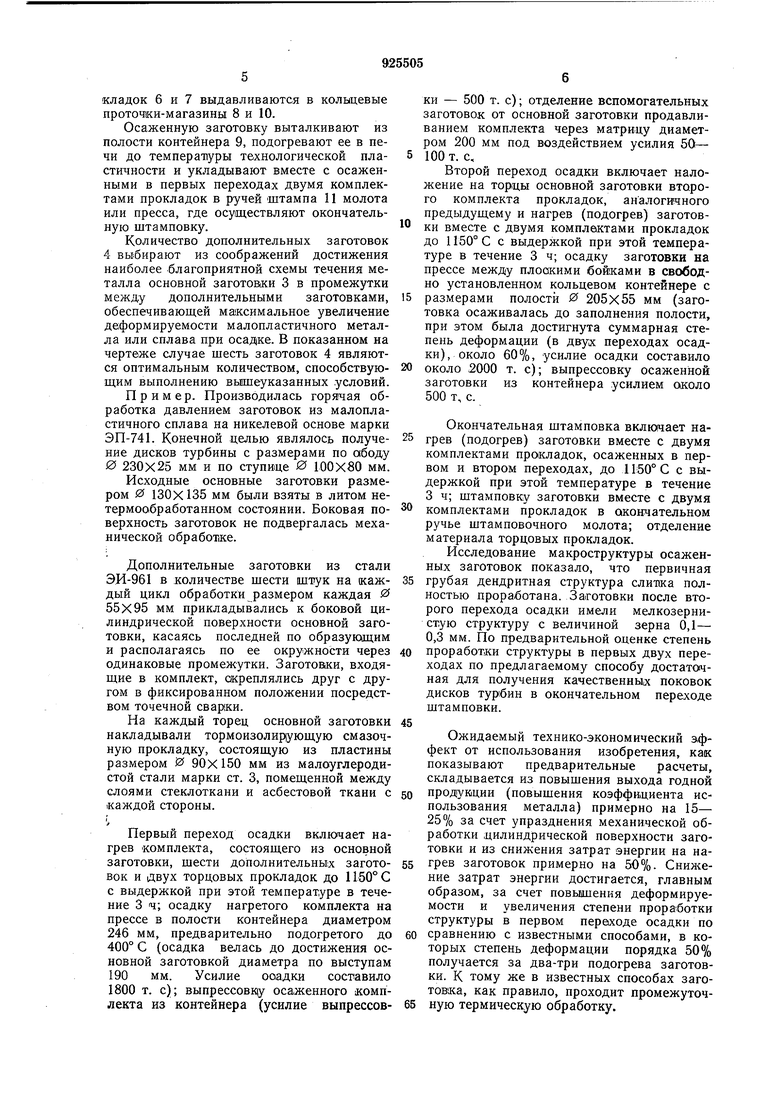

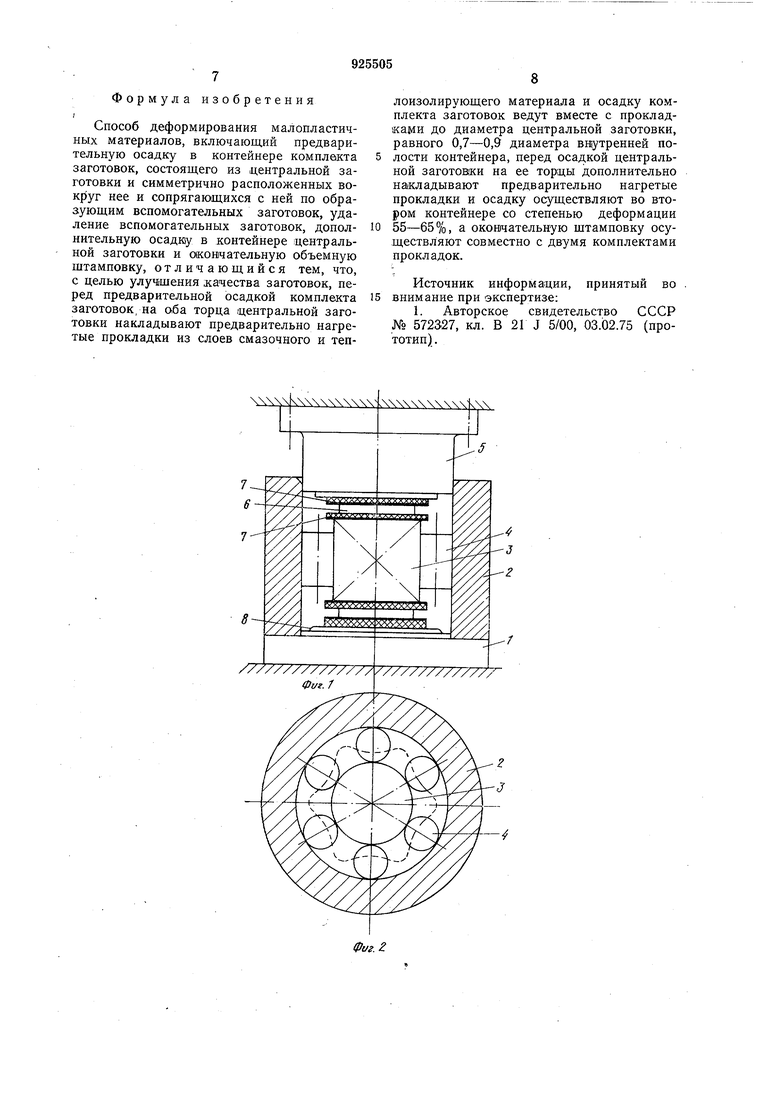

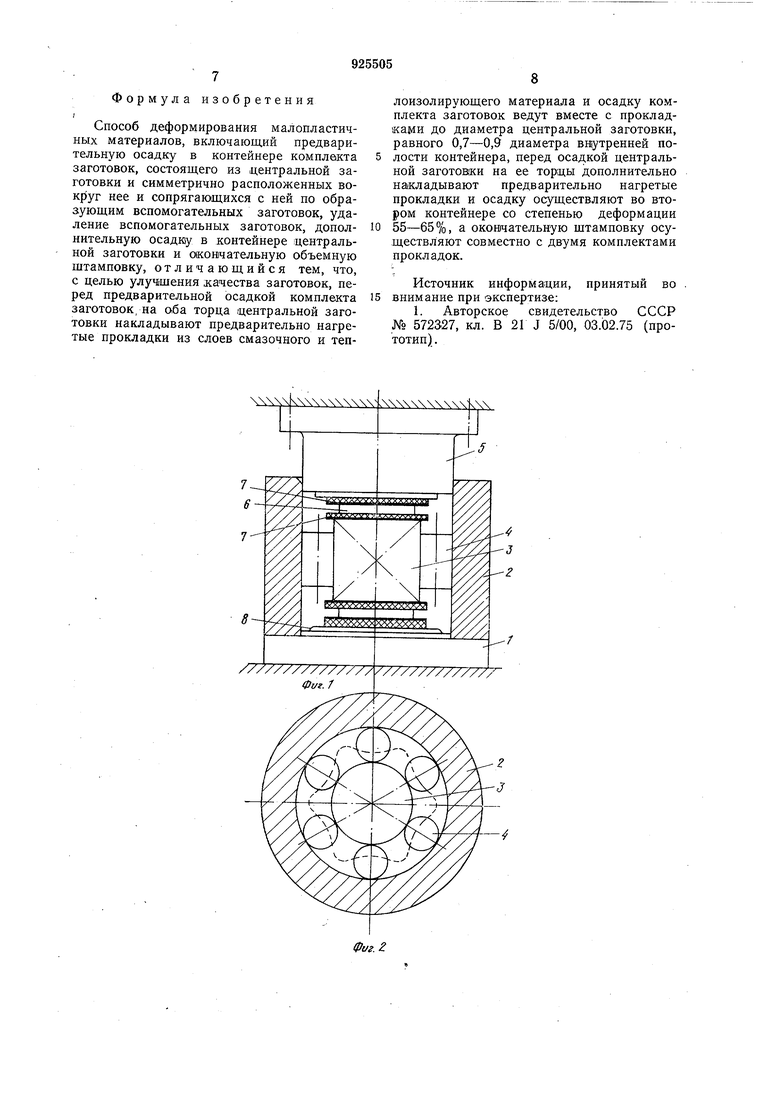

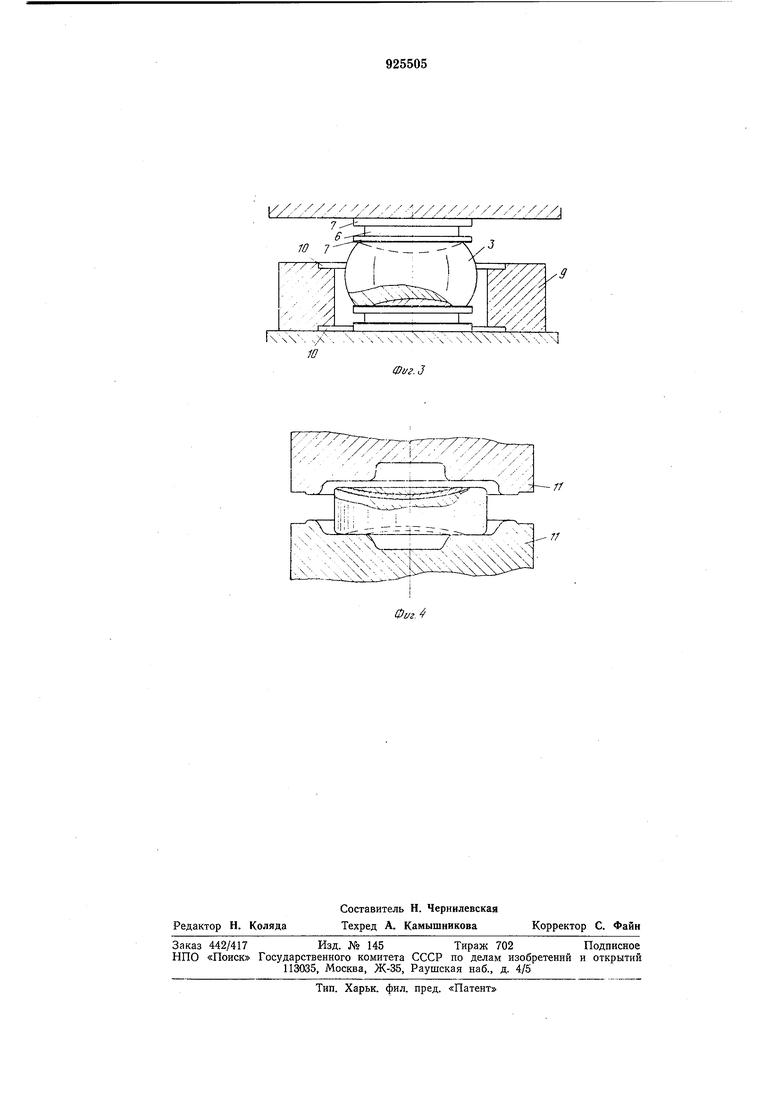

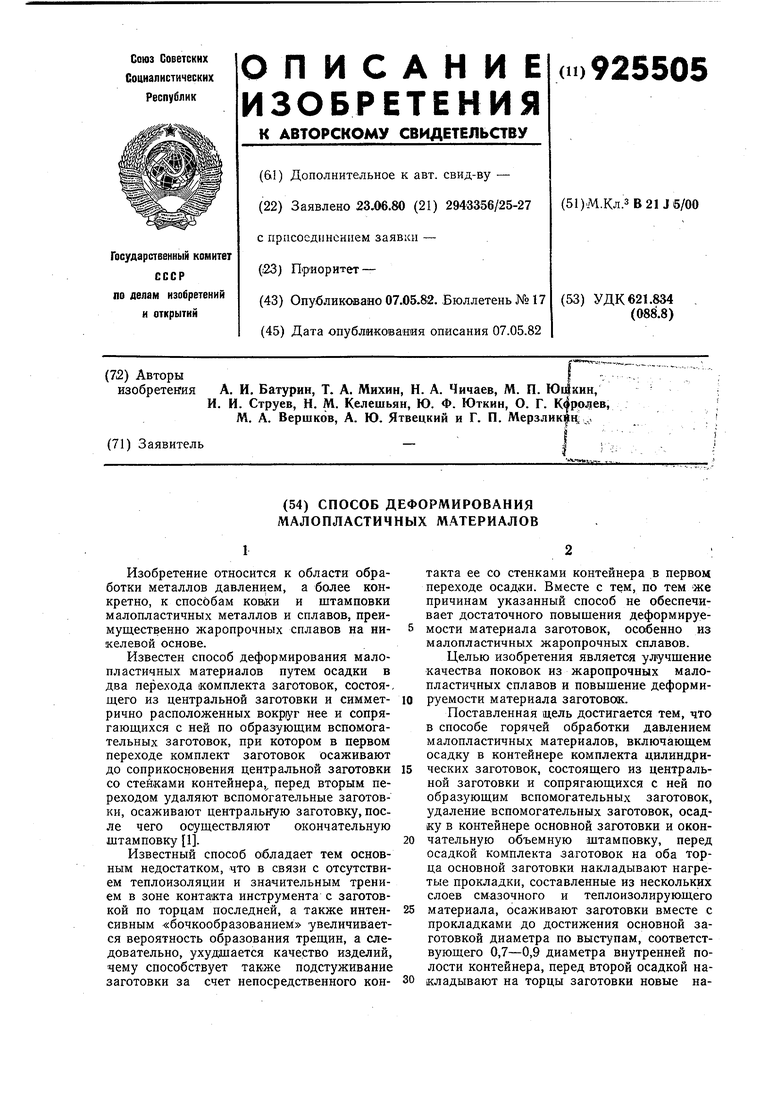

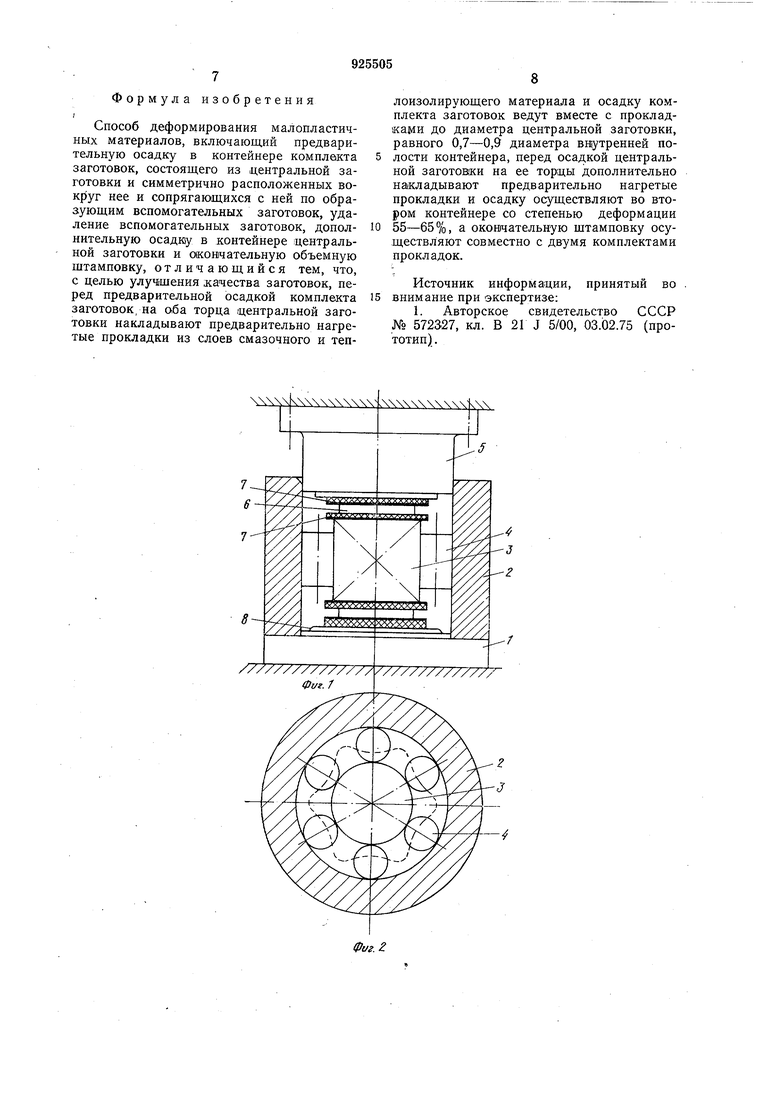

На фиг. 1 в осевом разрезе представлено устройство для первого перехода осадки в соответствии с предложенным способом; на фиг. 2 - то же, в поперечном разрезе; на фиг. 3 показано устройство для осадки заготовки во втором переходе; на фиг. 4 - штамп с осаженной заготовкой перед окончательной штамповкой последней.

Как показано на фиг. il и и, на нижней плите 1, установленной, например, на столе пресса, смонтирован кольцевой контейнер 2, в полости которого соосно установлена центральная заготовка 3, а в кольцевом зазоре между ней и внутренней стенкой контейнера через одинаковые интервалы по окружности размещено несколько вспомогательных заготовок 4, сопрягающихся по образующим с основной заготовкой и со стенкой полости. С противоположной от плиты 1 стороны в полость контейнера 2 с минимальным зазором входит пуансон 5. На оба торда основной заготовки 3 наложены прокладки, каждая из которых состоит из металлической пластины 6, имеющей форму диска диаметром 0,6-08 и толщиной 0,09-0,11 диаметра основной заготовки, помещенного между двумя слоями 7 теплоизолирующего смазочного материала, например, стеклоасбеста. В качестве материала пластины 6 выбран металл, обладающий при температуре осадки большей технологической пластичностью, чем материал заготовки 3. Примером такого металла может служить малцуглеродистая сталь.

Дополнительные заготовки 4 выполнены из металла или сплава, технологическая пластичность которого не ниже технологической пластичности основной заготовки 3. Высота дополнительных заготовок соответствует 0,6-0,8 высоты основной заготовки, а диаметр каждой из них составляет 0,3- 0,45 диаметра основной заготовки. На пуансоне 5 и нижней плите 1 выполнены кольцевые периферийные проточки-магазины 8.

Кольцеобразный контейнер 9 второго перехода осадки (фиг. 3) также установлен на столе пресса. В полости контейнера 9 соосно размещена осаженная в первом переходе центральная заготовка 3, на торцах которой помещен новый комплект прокладок 6 и 7. Контейнер 9 снабжен кольцевыми периферийными проточками-магазинами 10.

Как показано на фиг. 4, осаженная в

первом и втором переходах заготовка 3

вместе с двумя комплектами осаженных

прокладок помещена в ручей штампа 11

штамповочного молота или пресса.

Предложенный способ горячей обработки давлением малопластичных материалов реализуется в три перехода. Перед началом первого перехода осуществляют сборку комплекта заготовок, для чего вспомогательные заготовки 4 располагают через равные интервалы по окружности основной заготовки 3, сопрягая их с ней по образующим и закрепляя в фи ксированном положении, например, с помощью точечной сварки. Затем на торцы основной заготовки накладывают прокладки, состоящие каждая из двух слоев 7 стеклоасбеста, между которыми помещена стальная пластина 6, и загружают в печь комплект заготовок вместе с прокладками, где нагревают их до температуры технологической пластичности основной заготовки. Нагретый комплект заготовок с прокладками

устанавливают с минимальным зазором в полости контейнера 2 и ходом пуансона 5 осуществляют совместную осадку заготовок. В процессе осадки металл основной заготовки затекает в промежутки между

вспомогательными заготовками, образуя выступы. По достижении основной заготовкой диаметра по выступам, соответствующего 0,7-0,9 диаметра полости контейнера 2, осадку прекращают.

Конфигурация в плане осаженной заготовки после первого перехода показана пунктиром на фиг. 2.

По окончании первого перехода осаженный комплект заготовок извлекают из полости контейнера 2, например, выпрессовкой, и осво-бождают основную заготовку 3 от вспомогательных заготовок 4. Затем на торцы заготовки 3 накладывают новый

комплект прокладок, аналогичный предыдущему, подогревают заготовку вместе с прокладками до требуемой температуры и соосно устанавливают ее в полости контейнера 9, после чего ходом верхнего бойка

пресса осаживают заготовку до заполнения ею полости контейнера с таким расчетом, что суммарная степень деформации в первом и втором перехода1х осадки составляет 55-65%. Такая степень деформации обеспечивается соответствующим подбором размеров полости контейнера 9. Диаметр этой полости составляет 0,7-0,8 того максимального диаметра «бочки исходной основной заготовки, до которого ее удалось

бы осадить со свободным ущирением до момента появления первой трещины. Высота полости определяется из условия равенства ее объема объему поковки.

В процессе первого и второго перехода

осадки излишки материала торцовых прокладок 6 и 7 выдавливаются в кольцевые проточки-магазины 8 и 10.

Осаженную заготовку выталкивают из полости контейнера 9, подогревают ее в печи до температуры технологической пластичности и укладывают вместе с осаженными в первых переходах двумя комплектами прокладок в ручей штампа 11 молота или пресса, где осуществляют окончательную штамповку.

Количество дополнительных заготовок 4 выбирают из соображений достижения наиболее благоприятной схемы течения металла основной заготоВ|Ки 3 в промежутки между дополнительными заготовками, обеспечивающей ма ксимальное увеличение деформируемости малопластичного металла или сплава при осадке. В показанном на чертеже случае шесть заготовок 4 являются оптимальным количеством, способствующим выполнению вышеуказанных условий.

Пример. Производилась горячая обработка давлением заготовок из малопластичного сплава на никелевой основе марки ЭП-741. Конечной целью являлось получение дисков турбины с размерами по ободу 0 230X25 мм и по ступице 0 100X80 мм.

Исходные основные заготовки размером 0 130x135 мм были взяты в литом нетермообработанном состоянии. Боковая поверхность заготовок не подвергалась механической обработке.

Дополнительные заготовки из стали ЭИ-961 в количестве шести штук на каждый цикл обработки размером каждая 0 55X95 мм прикладывались к боковой цилиндрической поверхности основной заготовки, касаясь последней по образующим и располагаясь по ее окружности через одинаковые промежутки. Заготовки, входящие в комплект, скреплялись друг с другом в фиксированном положении посредством точечной сварки.

На каждый торец основной заготовки накладывали тормоизолир|ующую смазочную прокладку, состоящую из пластины размером 0 90х 150 мм из малоуглеродистой стали марки ст. 3, помещенной между слоями стеклоткани и асбестовой ткани с каждой стороны.

Первый переход осадки включает нагрев комплекта, состоящего из основной заготовки, щести дополнительны:х заготовок и двух торцовых прокладок до 1150° С с выдержкой при этой температуре в течение 3 ч; осадку нагретого комплекта на прессе в полости контейнера диаметром 246 мм, предварительно подогретого до 400° С (осадка велась до достижения основной заготовкой диаметра по выступам 190 мм. Усилие осадки составило 1800 т. с); выпрессовк(у осаженного комплекта из контейнера (усилие выпрессовки - 500 т. с); отделение вспомогательных заготовок от основной заготовки продавливанием комплекта через матрицу диаметром 200 мм под воздействием усилия 50-

5 100 т. с.,

Второй переход осадки включает наложение на торцы основной заготовки второго комплекта прокладок, аналоги чного предыдущему и нагрев (подогрев) заготовки вместе с двумя комплектами прокладок до 1150° С с выдержкой при этой температуре в течение 3 ч; осадку заготовки на прессе между плоскими бойками в свободно установленном кольцевом контейнере с

5 размерами полости 0 205x55 мм (заготовка осаживалась до заполнения полости, при этом была достигнута суммарная степень деформации (в двух переходах осадки), около 60%, усилие осадки составило

0 около 2000 т. с); выпрессовку осажен1ной заготовки из контейнера усилием около 500 т, с.

Окончательная штамповка включает нагрев (подогрев) заготовки вместе с двумя комплектами про1сладок, осаженных в первом и втором переходах, до 1150° С с выдержкой при этой температуре в течение 3 ч; штамповку заготовки вместе с двумя

0 комплектами прокладок в окончательном ручье штамповочного молота; отделение материала торцовых прокладок.

Исследование макроструктуры осаженных заготовок показало, что первичная

5 грубая дендритная структура слитка полностью проработана. Заготовки после второго перехода осадки имели мелкозернистую структуру с величиной зерна 0,1- 0,3 мм. По предварительной оценке степень

0 проработки структуры в первых двух переходах по предлагаемому способу достаточная для получения качественны поковок дисков турбин в окончательном переходе штамповки.

5

Ожидаемый технико-экономический аффект от использования изобретения, как показывают предварительные расчеты, складывается из повышения выхода годной

0 продукции (повышения коэффициента использования металла) примерно на 15- 25% за счет упразднения механической обработки цилиндрической поверхности заготовки и из снижения затрат энергии на нагрев заготовок примерно на 50%. Снижение затрат энергии достигается, главным образом, за счет повьщгения деформируемости и увеличения степени проработки структуры в первом переводе осадки по 60 сравнению с известными способами, в которых степень деформации порядка 50% получается за два-три подогрева заготовки. К тому же в известных способах заготовка, как правило, проходит промежуточную термическую обработку.

Формула изобретения

Способ деформирования малопластичных материалов, включающий предварительную осадку в контейнере комплекта заготовок, состоящего из центральной заготовки и симметрично расположенных воKfiyr нее и сопрягающихся с ней по образующим вспомогательных заготовок, удаление вспомогательных заготовок, дополнительную осадк|у в контейнере щентральной заготовки и окончательную объемную штамповку, отличающийся тем, что, с целью улуч щения .качества заготовок, перед предварительной осадкой комплекта заготовок, на оба торца адентральной заготовки накладывают предварительно нагретые прокладки из слоев смазочного и теплоизолирующего материала и осадку комплекта заготовок ведут вместе с прокладками до диаметра центральной заготовки, равного 0,7-0,9 диаметра внутренней полости контейнера, перед осадкой центральной заготовки на ее торцы дополнительно на1кладывают предварительно нагретые прокладки и осадку осуществляют во втором контейнере со степенью деформации

55-65%, а окончательную щтамповку осуществляют совместно с двумя комплектами прокладок.

Источник информации, принятый во внимание при экспертизе:

1. Авторское свидетельство СССР № 572327, кл. В 21 J 5/00, 03.02.75 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ деформирования малопластичных материалов | 1975 |

|

SU572327A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2356677C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСКАТНЫХ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ ВЫСОКОЛЕГИРОВАННЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2001 |

|

RU2198760C1 |

| Способ изготовления деталей типа ступенчатых стаканов | 1991 |

|

SU1794591A1 |

| СПОСОБ ШТАМПОВКИ ЗАГОТОВОК ДЛЯ ЦЕЛЬНОКАТАНЫХ КОЛЕС | 2006 |

|

RU2335373C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2357830C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 2004 |

|

RU2275272C2 |

| Способ изготовления крупногабаритной кольцевой детали газотурбинного двигателя из жаропрочного сплава на никелевой основе | 2019 |

|

RU2703764C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2007 |

|

RU2340702C1 |

| Способ штамповки конических шестерен | 1990 |

|

SU1731399A1 |

Авторы

Даты

1982-05-07—Публикация

1980-06-23—Подача