(54) СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ ИЗ СПЛАВОВ СИСТЕМЫ MAPГАНЕЦ-АЛЮМИНИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Заготовка для осадки | 1991 |

|

SU1788042A1 |

| Способ деформирования малопластичных материалов | 1980 |

|

SU946765A1 |

| Способ получения постоянных магнитов из сплавов системы марганец-алюминий | 1980 |

|

SU921645A1 |

| СПОСОБ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2315117C2 |

| Устройство для деформации заготовок из сплава марганец-алюминий-углерод | 1990 |

|

SU1764732A1 |

| Способ деформирования малопластичных материалов | 1980 |

|

SU944718A1 |

| Способ изготовления полюсных наконечников для прецизионных магнитов | 1975 |

|

SU664732A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ТИПА ГАЛЕТ И ШАЙБ ИЗ ЦИЛИНДРИЧЕСКОЙ ЗАГОТОВКИ ГОРЯЧЕЙ ОБРАБОТКОЙ ДАВЛЕНИЕМ | 2012 |

|

RU2532630C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРЫ В ЗАГОТОВКАХ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2011 |

|

RU2456111C1 |

| Способ изготовления изделий | 1977 |

|

SU722644A1 |

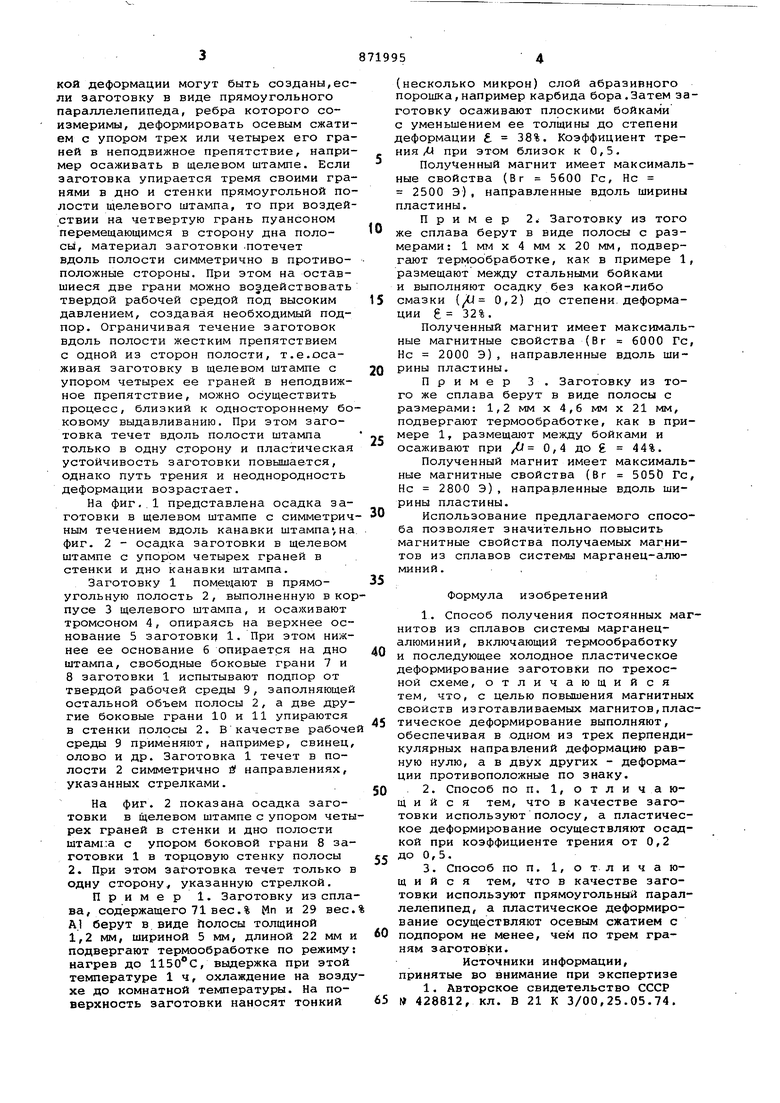

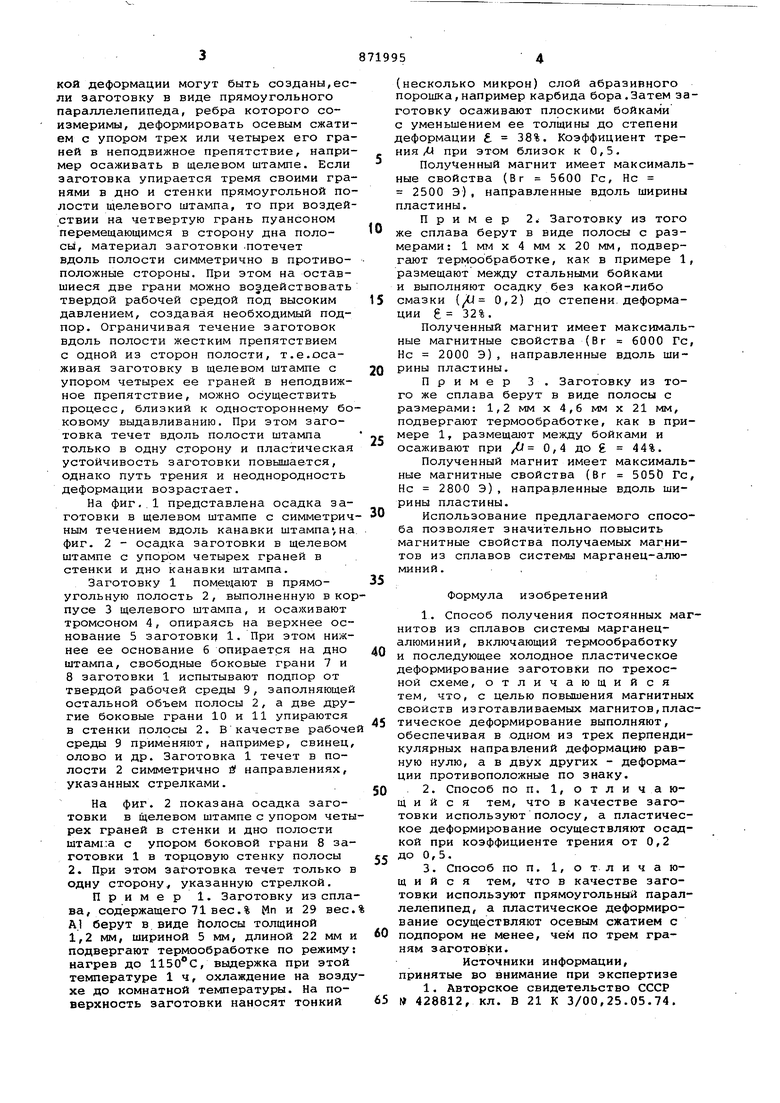

Изобретение относится к получению металлов давлением, в частности к по лучению постоянных магнитов путем холодной пластической деформации, и может быть использовано в радиоприборостроении и часовой промышленности. Известен спосою получения постоян ных магнитов из сплавов системы .марганец-алюминий (71% Мп, 29% А1), заключающийся в том, что предварительно продеформированную в горячем состоянии в металлической оболочке заго товку подвергают холодному деформиро ванию со степенью деформации 30-70%, например осадкой 1J. Недостатком данного способа являются низкие магнитные свойства получаемых магнитов. Цель изобретения - повышение магнитных свойств изготавливаемых магнитов. Поставленная цель достнгается тем что согласно способу получения постоянных магнитов из сплавов системы марганец, алюминий, включающем термо обработку и последующее холодное пластическое деформирование заготовки, пластическое деформирование выполняют, обеспечивая в одном из трех перпендикулярных направлений деформацию равную нулю, а двух других деформации противоположные по знаку. В качестве заготовок в способе используют полосу, а пластическое деформирование осуществляют осадкой при коэффициенте трения 0,2-0,5. Причем в качестве заготовки используют прямоугольный параллелепипед, а пластическое деформирование . осуществляют осевым сжатием с подпором не менее, чем по трем граням заготовки. Минимальная величина коэффициента трения ( 0,2) соответствует сухому трению (без смазки) для пары из двух материалов марганец-алюминий и сталь. Максимальное значение коэффициента трения (jm OdS) соответствует состоянию трущихся поверхностей,близкому к схватыванию, и может быть получено при подсыпке абразивного порошка в зону контакта. В тех случаях, когда необходимы магниты, размеры которых в трех взаимно перпендикулярных направлениях приблизительно одинаковы, а деформация должна быть однородна по сечению, т.е. когда процесс необходимо вести при минимальном трении, условия плоской деформации могут быть созданы,ес ли заготовку в виде прямоугольного параллелепипеда, ребра которого соизмеримы, деформировать осевым сжати ем с упором трех или четырех его гра ней в неподвижное препятствие, напри мер осаживать в щелевом штампе. Если заготовка упирается тремя своими гра нями в дно и стенки прямоугольной по лости щелевого штампа, то при воздей ствии на четвертую грань пуансоном перемещающимся в сторону дна полосы, материал заготовки .потечет вдоль полости симметрично в противоположные стороны. При этом на оставшиеся две грани можно воздействовать твердой рабочей средой под высоким давлением, создавая необходимый подпор. Ограничивая течение заготовок вдоль полости жестким препятствием с одной из сторон полости, т.е.осаживая заготовку в щелевом штампе с упором четырех ее граней в неподвижное препятствие, можно осуществить процесс, близкий к одностороннему бо ковому выдавливанию. При этом заготовка течет вдоль полости штампа только в одну сторону и пластическая устойчивость заготовки повышается, однако путь трения и неоднородность деформации возрастает. На фиг, 1 представлена осадка заготовки в щелевом штампе с симметрич ным течением вдоль канавки штампа ,на фиг. 2 - осадка заготовки в щелевом штампе с упором четырех граней в стенки и дно канавки штампа. Заготовку 1 помещают в прямоугольную полость 2, выполненную в ко пусе 3 щелевого штампа, и осаживают тромсоном 4, опираясь на верхнее основание 5 заготовки 1. При этом нижнее ее основание 6 опирается на дно штампа, свободные боковые грани 7 и 8 заготовки 1 испытывают подпор от твердой рабочей среды 9, заполняющей остальной объем полосы 2, а две другие боковые грани 10 и 11 упираются в стенки полсэсы 2. В качестве рабоче среды 9 применяют, например, свинец олово и др. Заготовка 1 течет в полости 2 симметрично И направлениях, указанных стрелками. На фиг. 2 показана осадка заготовки в щелевом штампе с упором четы рех граней в стенки и дно полости штам1:а с упором боковой грани 8 заготовки 1 в торцовую стенку полосы 2. При этом заготовка течет только в одну сторону, указанную стрелкой, Пример 1. Заготовку из спла ва, содержащего 71 вес.% Wn и 29 вес А.1 берут в виде Полосы толщиной 1,2 мм, шириной 5 мм, длиной 22 мм и подвергают термообработке по режиму нагрев до , выдержка при этой температуре 1 ч, охлаждение на возду хе до комнатной температуры. На поверхность заготовки наносят тонкий (несколько микрон) слой абразивного порошка,например карбида бора.Затем заготовку осаживают плоскими бойками с уменьшением ее толщины до степени деформации . 38%. Коэффициент трения Л1 при этом близок к 0,5. Полученный магнит имеет максимальные свойства (В г 5600 Гс, Не 2500 Э), направленные вдоль ширины пластины. Пример 2. Заготовку из того же сплава берут в виде полосы с размерами: 1 мтл X 4 мм X 20 мм, подвергают термообработке, как в примере 1, размещают между cтaльны ш бойками и выполняют осадку без какой-либо смазки ( 0,2) до степени, деформации 6 32%. Полученный магнит имеет максимальные магнитные свойства (Вг 6000 Гс, Не 2000 Э), направленные вдоль ширины пластины. Пример 3 . Заготовку из того же сплава берут в виде полосы с размерами: 1,2 мм х 4,6 мм х 21 мм, подвергают термообработке, как в примере 1, размещают между бойками и осаживают при /О 0,4 до g. 44%. Полученный магнит имеет максимальные магнитные свойства (Вг 5050 Гс, Не 2800 Э), направленные вдоль ширины пластины. Использование предлагаемого способа позволяет значительно повысить магнитные свойства получаемых магнитов из сплавов системы марганец-алюминий. Формула изобретений 1.Способ получения постоянных магнитов из сплавов системы марганецалюминий, включающий термообработку и последующее холодное пластическое деформирование заготовки по трехосной схеме, отличающийся тем, что, с целью повышения магнитных свойств изготавливаемых магнитов,пластическое деформирование выполняют, обеспечивая в одном из трех перпендикулярных направлений деформацию равную нулю, а в двух других - деформации противоположные по знаку. 2.Способ по п. 1, отличающийся тем, что в качестве заготовки используют полосу, а пластическое деформирование осуществляют осадкой при коэффициенте трения от 0,2 до 0,5. 3.Способ по п. 1, отличающийся тем, что в качестве заготовки используют прямоугольный параллелепипед, а пластическое деформирование осуществляют осевым сжатием с подпором не менее, чем по трем граням заготовки. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 428812, кл. В 21 К 3/00,25.05.74.

fL/

Авторы

Даты

1981-10-15—Публикация

1980-02-15—Подача