сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ осадки цилиндрических заготовок | 1990 |

|

SU1738455A1 |

| Устройство для осадки заготовок из труднодеформируемых материалов | 1981 |

|

SU1042864A1 |

| Способ деформирования малопластичных материалов | 1980 |

|

SU944718A1 |

| Устройство для осадки заготовок | 1987 |

|

SU1535666A1 |

| КОМПОЗИЦИОННАЯ ЗАГОТОВКА ДЛЯ КУЗНЕЧНОЙ ОСАДКИ | 2019 |

|

RU2738630C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 1998 |

|

RU2159162C2 |

| Способ деформирования малопластичных материалов | 1980 |

|

SU946765A1 |

| СПОСОБ ОСАДКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ХРУПКИХ И МАЛОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2501624C2 |

| Способ осадки заготовок | 1981 |

|

SU1007803A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2004 |

|

RU2277992C2 |

Использование: обработка металлов давлением. Сущность изобретения: заготовку размещают в кольцевой оболочке. Осуществляют совместную осадку заготовки с оболочкой и последующее удаление оболочки. На первой стадии ведут осадку до степени деформации сдвига, позволяющей деформировать заготовку без оболочки, на второй стадии - до разрыва оболочки, на третьей стадии - до заданной степени деформации. Оболочку выполняют из материала с относительным удлинением, определяемым предложенной зависимостью. Высоту оболочки назначают равной высоте заготовки после осадки, а удаление оболочки осуществляют разгибом. 6 ил.

Изобретение относится к обработке металлов давлением методами осадки.

Известны способы деформации заготовок из малопластичных материалов, при которых осадку осуществляют с приложением бокового давления либо со стороны стенок контейнера, заполненного средой высокого давления, либо со стороны деформируемых оболочек, помещенных также в контейнер. Способы сложны в реализации, поскольку требуют наличия специальных устройств, ограничивающих течение среды, создающей боковое давление: контейнеров, матриц, штампов и т.д.

Известен также способ осадки цилиндрических заготовок из малопластичных материалов, включающий размещение заготовки в кольцевой оболочке, охватывающей среднюю часть ее боковой поверхности, осадку заготовки путем приложения к ее торцам усилия сжатия с одновременным растяжением оболочки и последующем ее удалении. По прототипу осадку ведут без разрыва оболочки, выбирая для ее изготовления заведомо достаточно пластичный металл. В ходе последующей осадки вследствие действия напряжений трения на контактной с бойками поверхности проявляется бочкообразование, вследствие чего снять искривленную оболочку с заготовки становится довольно сложно. Применение обточки или стравливания оболочки обусловливает повышенную трудоемкость и энергоемкость процесса. Кроме того, осадка заготовки в течение всего периода деформации связана с большими энергозатратами из-за необходимости преодоления значительных напряжений подпора со стороны оболочки.

XI

сл

ЧЭ СП

Ю

Целью изобретения является снижение трудоемкости и энергоемкости процесса.

Для этого первоначально осадку заготовки осуществляют до достижения степени деформации сдвига, не превышающей ее предельного значения Ло при осадке заготовки без оболочки. В процессе последующей осадки производят нарушение сплошности оболочки путем ее разрыва, соблюдая условие

10o(eAo№-l)«5 10ofv a

Т I с

Ј/100

(1)

где д- относительное удлинение материала оболочки;

е- общая степень деформации заготовки,

Завершают осадку при достижении высоты заготовки, соответствующей высоте оболочки. Удаление оболочки с поверхности заготовки осуществляется ее разгибом,

Во время горячей осадки литых заготовок пластичность металла увеличивается, что обусловлено влиянием двух факторов, Во-первых, разрушается литая структура, происходит измельчение зерна. Во-вторых, в ходе осадки уменьшается высота цилиндра, из-за чего повышается уровень сжимающих напряжений в объеме заготовки, Увеличение пластичности металла приводит к тому, что на определенном этапе осад- ки функции оболочки из полезных превращаются во вредные, т.к. оболочку вынуждены осаживать вместе с заготовкой, хотя роль первой в качестве элемента подпора уже исчерпана, Вместе с тем именно на заключительных стадиях осадки энергозатраты велики, т.к. они определяются величиной контактной поверхности (ее увеличивает оболочка) и геометрическим фактором: отношением диаметра заготовки D к высоте Н (его увеличивает оболочка).

В связи с изложенным целесообразно, чтобы после приобретения заготовкой достаточной пластичности оболочка разорвалась и дальнейшая осадка осуществлялась без подпора. Надетая на боковую поверхность заготовки оболочка под воздействием давления этой поверхности находится в состоянии линейного растяжения,

Степень деформации Ј-| характеризует состояние оболочки

100

D2 -DO

Do

(2)

где lo и г - длина оболочки до деформации и после разрыва;

Do и D2 - диаметры заготовки до деформации и после разрыва. 5Используя условие постоянства объема

HoDo2 H2D22.

получим

10

Јi юо /fea -1 юо (-. v HI /v/i -eTioo

(3)

где Но и Н2 - высота заготовки до деформа- ции (фиг,1) и после разрыва оболочки (фиг.З);

Ј 100(Но-На)/Но - степень деформации заготовки после разрыва.

Для обеспечения разрыва заготовки степень деформации оболочки должна превысить относительное удлинение материала заготовки д . или с использованием (3)

25

(

1

Y1 -Ј/100

что и составляет правую часть неравенства (1).

Вместе с тем оболочка не должна разорваться ранее чем металл заготовки станет достаточно пластичным, т.е. прежде чем степень деформации сдвига для металла заготовки достигнет величины Ло .поскольку

35

Ло v5 inHo/Hi,

где Hi - высота заготовки, при которой заготовку можно деформировать без оболочки 40 (фиг.2).

Из условия постоянства объема

LJ0lo

2YTln(1+),

(4)

где DI - диаметр заготовки, соответствую- щий HI;

h - длина оболочки, соответствующая Hi;

Ј0 100 -г степень деформации

10

оболочки, при которой заготовка может быть осажена без оболочки. Из (4) следует, что

Јо ЮО (еЛо/ -1),(5)

а поскольку на этой стадии оболочка должна пластически деформироваться, то , или с учетом (5)

д

100 (е

A0/2

-1)

что составляет левую часть неравенства (1).

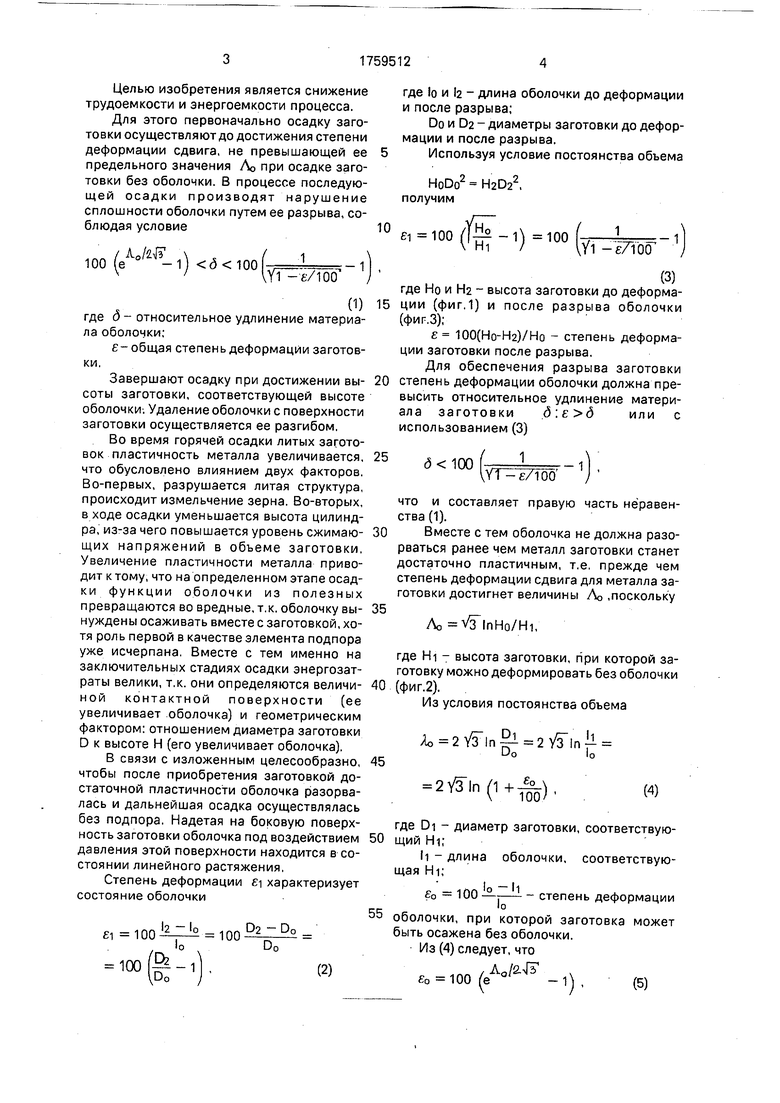

После деформации оболочку в виде незамкнутого кольца (фиг,4) разгибают, например, с помощью рычага разгибающей силой Т (фиг,5), что снижает трудоемкость процесса.

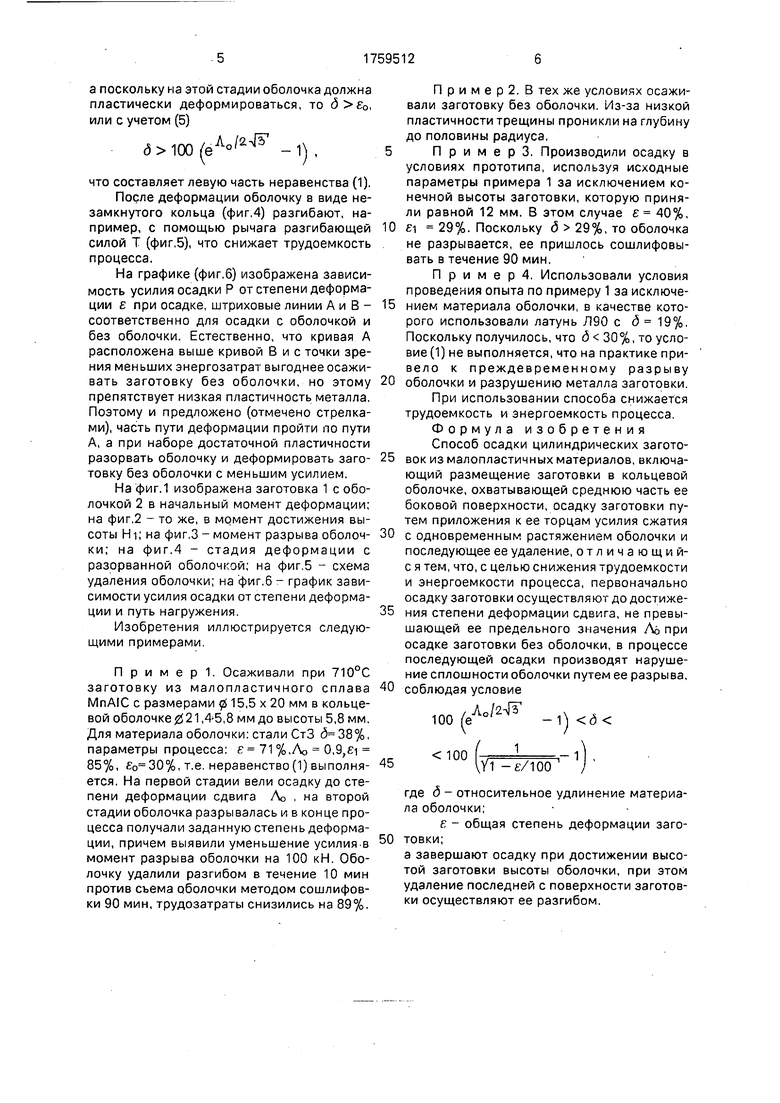

На графике (фиг.6) изображена зависимость усилия осадки Р от степени деформации Ј при осадке, штриховые линии А и В - соответственно для осадки с оболочкой и без оболочки. Естественно, что кривая А расположена выше кривой Вис точки зрения меньших энергозатрат выгоднее осаживать заготовку без оболочки, но этому препятствует низкая пластичность металла. Поэтому и предложено (отмечено стрелками), часть пути деформации пройти по пути А, а при наборе достаточной пластичности разорвать оболочку и деформировать заготовку без оболочки с меньшим усилием.

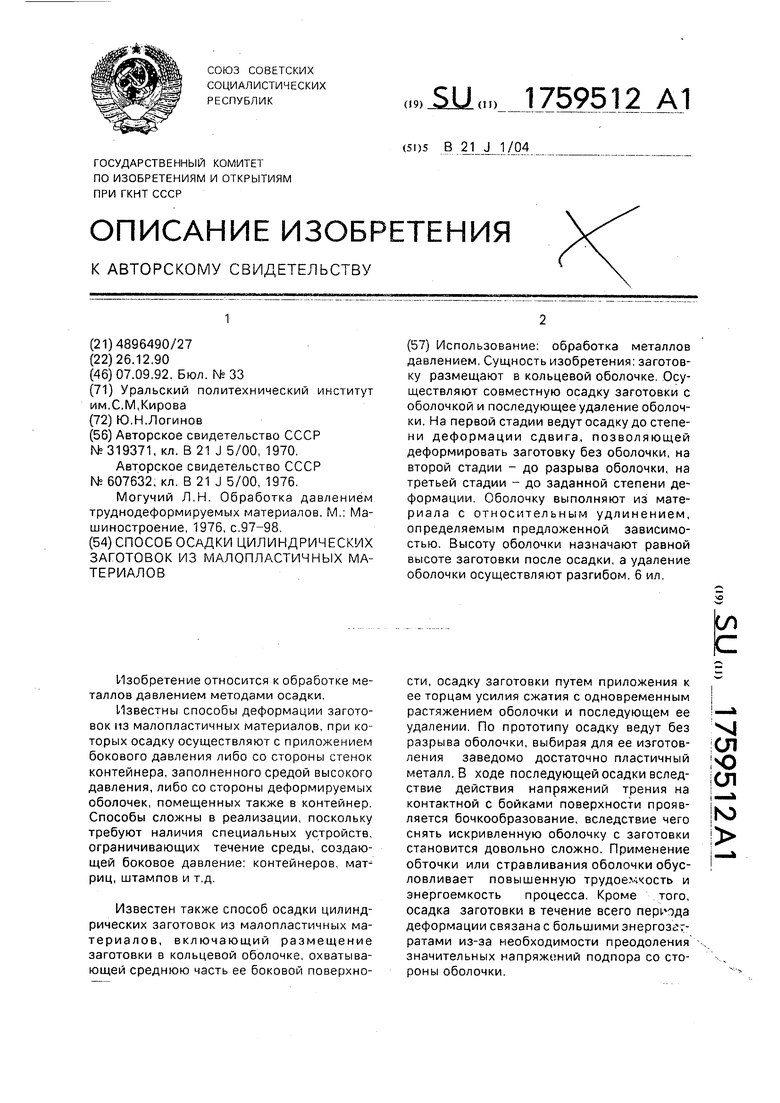

На фиг.1 изображена заготовка 1 с оболочкой 2 в начальный момент деформации; на фиг.2 - то же, в момент достижения высоты Нц на фиг.З - момент разрыва оболочки; на фиг.4 - стадия деформации с разорванной оболочкой; на фиг.5 - схема удаления оболочки; на фиг.6 - график зависимости усилия осадки от степени деформации и путь нагружения.

Изобретения иллюстрируется следующими примерами.

П р и м е р 1. Осаживали при 710°С заготовку из малопластичного сплава MnAIC с размерами 0 15,5 х 20 мм в кольцевой оболочке 021,4-5,8 мм до высоты 5,8 мм. Для материала оболочки: стали СтЗ (, параметры процесса: е 71 %,Ло 0,9,ei 85%, , т.е. неравенство (1) выполняется. На первой стадии вели осадку до степени деформации сдвига Ло , на второй стадии оболочка разрывалась и в конце процесса получали заданную степень деформации, причем выявили уменьшение усилия-в момент разрыва оболочки на 100 кН. Оболочку удалили разгибом в течение 10 мин против съема оболочки методом сошлифов- ки 90 мин, трудозатраты снизились на 89%.

Пример 2. В тех же условиях осаживали заготовку без оболочки. Из-за низкой пластичности трещины проникли на глубину до половины радиуса.

Пример 3. Производили осадку в

условиях прототипа, используя исходные параметры примера 1 за исключением конечной высоты заготовки, которую приняли равной 12 мм. В этом случае е 40%,

Ј1 29%. Поскольку д 29%, то оболочка не разрывается, ее пришлось сошлифовы- вать в течение 90 мин.

П р и м е р 4. Использовали условия проведения опыта по примеру 1 за исключением материала оболочки, в качестве которого использовали латунь Л90 с д 19%. Поскольку получилось, что д 30%, то условие (1) не выполняется, что на практике привело к преждевременному разрыву

оболочки и разрушению металла заготовки. При использовании способа снижается трудоемкость и энергоемкость процесса. Формула изобретения Способ осадки цилиндрических заготовок из малопластичных материалов, включающий размещение заготовки в кольцевой оболочке, охватывающей среднюю часть ее боковой поверхности, осадку заготовки путем приложения к ее торцам усилия сжатия

с одновременным растяжением оболочки и последующее ее удаление, отличающий- с я тем, что, с целью снижения трудоемкости и энергоемкости процесса, первоначально осадку заготовки осуществляют до достижения степени деформации сдвига, не превышающей ее предельного значения Аь при осадке заготовки без оболочки, в процессе последующей осадки производят нарушение сплошности оболочки путем ее разрыва,

соблюдая условие

100(еАо/2 -1)«J

100

1

Y1 -Ј/100

1

где д - относительное удлинение материала оболочки;

Ј - общая степень деформации заго- товки;

а завершают осадку при достижении высотой заготовки высоты оболочки, при этом удаление последней с поверхности заготовки осуществляют ее разгибом.

Фаг. 4

Р I

Фиг, 5

Фа7.б

| УСТРОЙСТВО для ДЕФОРМИРОВАНИЯ МАЛОПЛАСТИЧНЫХ СПЛАВОВ | 0 |

|

SU319371A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Штамп для осадки заготовок | 1976 |

|

SU607632A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Могучий Л.Н | |||

| Обработка давлением труднодеформируемых материалов | |||

| М.: Машиностроение, 1976, с.97-98 | |||

Авторы

Даты

1992-09-07—Публикация

1990-12-26—Подача