(54) УСТРОЙСТВО ДЛЯ ПЛАСТИКАЦИИ ТЕРМСШЛАСТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм пластикации и впрыска литьевой машины | 1978 |

|

SU712256A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321603C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ КАУЧУКОВ И РОТОРНЫЙ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2193046C1 |

| УЗЕЛ ВПРЫСКА ЛИТЬЕВОЙ МАШИНЫ | 1971 |

|

SU291803A1 |

| Запорное устройство литьевой машины | 1988 |

|

SU1599223A1 |

| ЭКСТРУДЕР | 1990 |

|

RU2021136C1 |

| ТЕРМОПЛАСТАВТОМАТ | 1966 |

|

SU181264A1 |

| Дисковый экструдер для переработки полимерных материалов | 1980 |

|

SU939266A1 |

| Смеситель для приготовления полимерных концентратов | 1989 |

|

SU1669729A1 |

| ПЛАСТИКАЦИОННЫЙ ЦИЛИНДР | 1996 |

|

RU2114733C1 |

1

Изобретение относится к технике переработки термопластических полимерных материалов на поршневых литьевых маши нах и может быть иснопьзовано в химической промьпяленности.

Известно устройство для пластикации термопластов, содержащее хшлиндр с обогревателями, соединенное с цилиндром сопло и торпеду, снабженную приводом вращения и вьшолненную с винтовыми каналами,

В известном устройстве расплав термопласта, благодаря вращению торпеды, проходит по каналам на ее поверхности и ин /генсивно перемешивается 1 .

Недостатком устройства является ,5 ность его конструкции, обусловленная врашением торпеды. Кроме того, при установке торпеды теплоотдающая поверхность увеличивается до двух раз, в то же время значительно уменьшается площадь живого 20 сечения цилиндра, что вызьтабт необходимость повышения рабочего давления. Если же во избехсание получения слишком высоких давлений литья зазор между торпедой

и стенкой цилиндра увеличивать, то пластикацирующая способность и эффективность нагрева полимерной массы будут понижаться,

Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для пластикации термопластов, содержащее цилиндр с обогревателями, соединенное с цилиндром сопло с иЯсекционным отверстием и по меньшей Mijpe два диска с отверстиями, смонтированные с образованием полостей - смешения расплава.

Наличие дисков и отверстий в них способствует завихрению расплава термопласта, лучшему его смешению и фильтрации 2,

Недостаток устройства состоит в том, что диски имеют незначительную теплоемкость и значительное сопротивление, что снижает пластикационкую способность устройства,

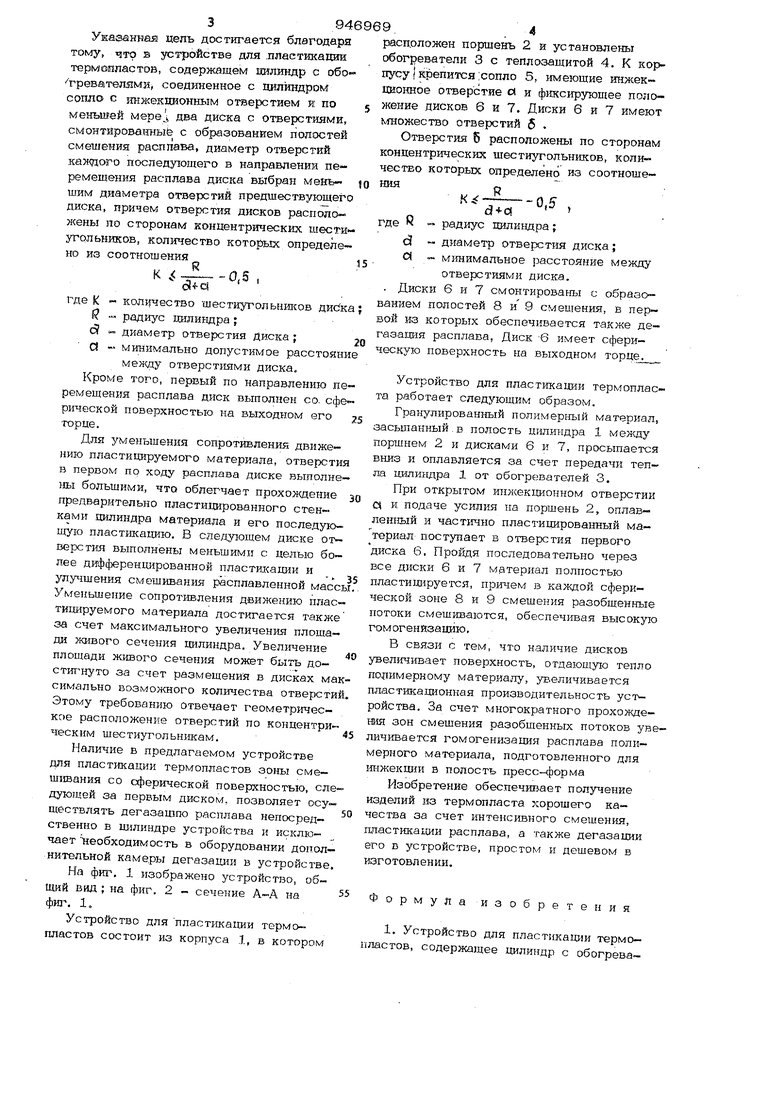

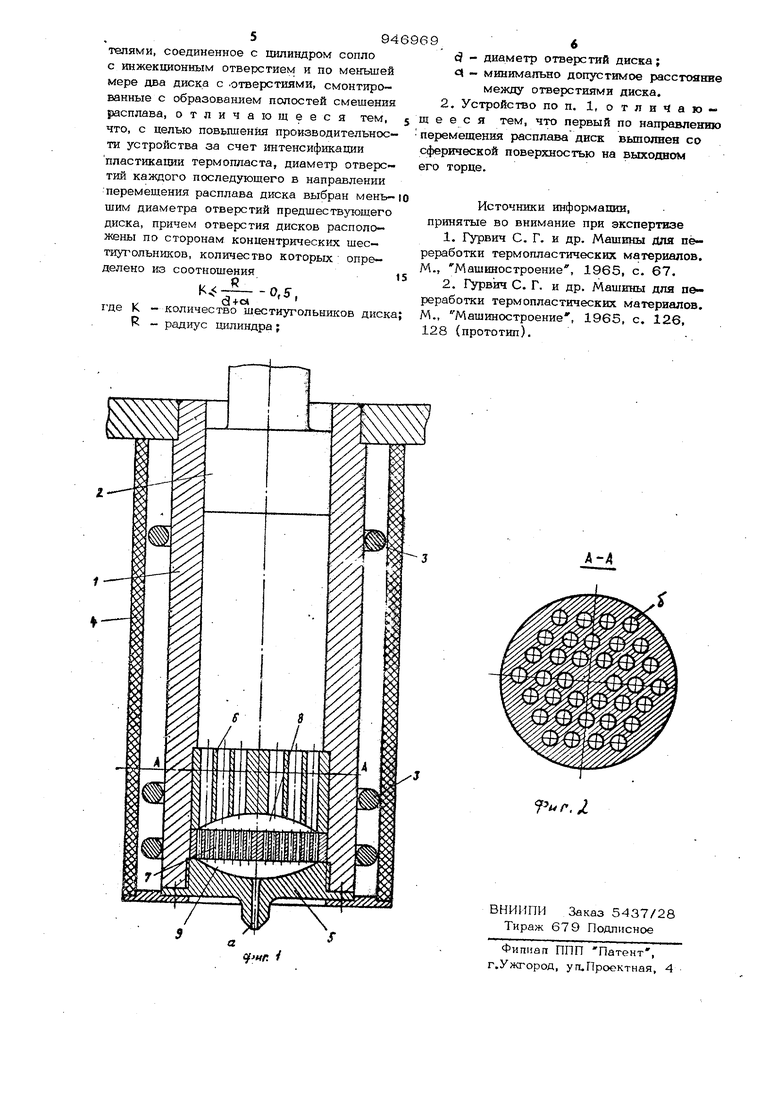

Цель изобретения - повышение производительности устройства за счет интенсификации пластикации термопласта. Указанная шпъ достигается благодаря тому, что в устройстве для .пластшшщга термопластов, содержащем килиндр с обогреватрелямй, соединенное с щшивдром сопло с инжекнионным отверстием и по меньшей Mepe.i, два диска с отверстиями, смонтмровакглыё с образованием полостей смешения расппава, диаметр отверстий каждого последующего в направлении перемещения расплава диска выбран меигъшим диаметра отверстий предшествующего диска, причем отверстия дисков расположены по сторонам концентрических шестиугольников, количество которых определено из соотношения где К количество шестиугольников радиус циливдра ; сЗ диаметр отверстия диска ; d - минимально допустимое расстояни между отверстршми диска. Кроме того, первый по направлению пе ремещения расплава диск выполнен со. сфе рической поверхностью на выходном его торце. Для уменьшения сопротивления движению пластицируемого материала, отверстия в первом по ходу расплава диске выполнены большими, что облегчает прохождение предварительно пластицированного стенками цилиндра материала и его последуюusyio пластикацию, В следуюшем диске от верстия выполнены меньшими с целью более дифференцированной пластикации и улучшения смешивания расплавленной масс Уменьшение сопротивления движению пластипируемого материала достигается также за счет максимального увеличения площади живого сечения цилиндра. Увеличение площади живого сечения может быть до- стигнуто за счет размещения в дисках ма симально возможного количества отверсти Этому требованию отвечает геометрическое расположение отверстий по концентри ческим шестиугольникам. Наличие в предлагаемом устройстве ДЛ:Я пластикации термопластов зоны сме- Ш1шания со сферической поверхностью, сле дующей за первым диском, позволяет осу ществлять дегазашпо расплава непосредственно в цилиндре устройства и исключает 11еобходимость в оборудовании дополнительной камеры дегазации в устройстве. На фиг, 1 изображено устройство, общий ВЩ1; на фиг. 2 - сечение на фш, 1, Устройство для пластикагши термопластов состоит из корпуса 1, в котором расположен поршень 2 и установлены с огреватели 3 с теплозащитой 4, К корпусу j крепится: сопл о 5, имеющие инжекционное отверстие с и фиксирующее положение дисков 6 и 7. Диски б и 7 имеют кяюжество отверстий б . Отверстия 6 расположены по сторонам концентрических шестиугольников, количество которых определено из соотношенияо. где R - радиус цилиндра; с - диаметр отверстия диска; С минимальное расстояние между отверстиями диска, . Диски 6 и 7 смонтированы с образованием полостей 8 и 9 смещения, в первой из которых обеспечивается также дегазация расплава, Диск 6 имеет сферическую поверхность на выходном торце Устройство для пластикации термопласта работает следующим образом. Гранулированный полимерный материал, засьшанный.в полость цилиндра 1 между поршнем 2 и дисками 6 и 7, просыпается вниз и оплавляется за счет передачи тепла цилиндра 1 от обогревателей 3. При открытом инжекхшонном отверстии CS и подаче усилия на поршень 2, оплав- леша1Й и частично пластицированный материал поступает в отверстия первого диска б, Провдя последовательно через все диски 6 и 7 материал полностью пластицируется, в каждой сферической зоне 8 и 9 смешения разобщенные потоки смешиваются, обеспечивая высокую гомогенизацию, В связи с тем, что наличие дисков увеличивает поверхность, отдающую тепло полимерному материалу, увеличивается пласт1-1кационная производительность устройства. За счет многократного прохождения зон смешения разобщенных потоков увеличивается гомогенизация расплава полимерного материала, подготовленного для етхжекции в полость пресс-форма Изобретение обеспечивает получение изделий из термопласта хорошего качества за счет интенсивного смешения, пластика1даи расплава, а также дегазации его в устройстве, простом и дещевом в изготовлении. Формула изобретения 1. Устройство для пластика1ши термопластов, содержащее цилиндр с обогрева

Авторы

Даты

1982-07-30—Публикация

1979-11-11—Подача