Известен термопластавтомат, содержащий скомпонованные «а общей станине загрузочное устройство в виде шнекового питателя, механизм пластикации подаваемого питателем материала, включающий непрерывно вращающийся щнек, механизм впрыска пластицированного материала, выполненный в виде обогреваемого цилиндра с обратным клапаном и подвижно уста«овленного в этом цилиндре инжекционного плунжера, механизм смыкания форм и приводы перечисленных узлов. В таком термопластавтомате шнек для транспортирования полимера используется как смеситель и как пластикатор.

Известный автомат имеет ряд существенlibx 1 едостатков. Так, тепло для разогрева материала передается от стенок материального цилиндра. Естественно, что стенки цилиндра нагреты гораздо выше требуемой температуры пластикации, поэтому слои материала, соприкасающиеся со стенками цилиндра, могут перегреваться, что ведет к разложению материала в расплаве. Чтобы обеспечить гомогенизацию расплава, необходимо достаточгю длительное механическое воздействие на материал, а также достаточная теплопередающая поверхность. Вследствие этого шнек обычно выполняется большой длины (порядка 15-20 диаметров), что вызывает затруд}1е 1ие при его изготовлении.

Для переработки различных термопластических материалов требуются щнеки соответствующих конфигураций, отличающиеся друг от друга степенью сжатия, разным щагом и глубиной витка. Во время впрыска материала в форму, выдержки его под давлением и в процессе охлаждения изделия, щнек необходимо останавливать. При этом материал, накопленный в материальном цилиндре, может перегреваться; и, Наконец, конструкция шнека не позволяет перерабатывать порощкообразные материалы.

Предлагаемый термопластавтомат отличается от известного тем, что на щнеке пластикатора со стороны зоны загрузки укреплен диск, заключенный с регулируемым осевым зазором в неподвижный относительно диска фланец с тангенциальным загрузочным отверстием.

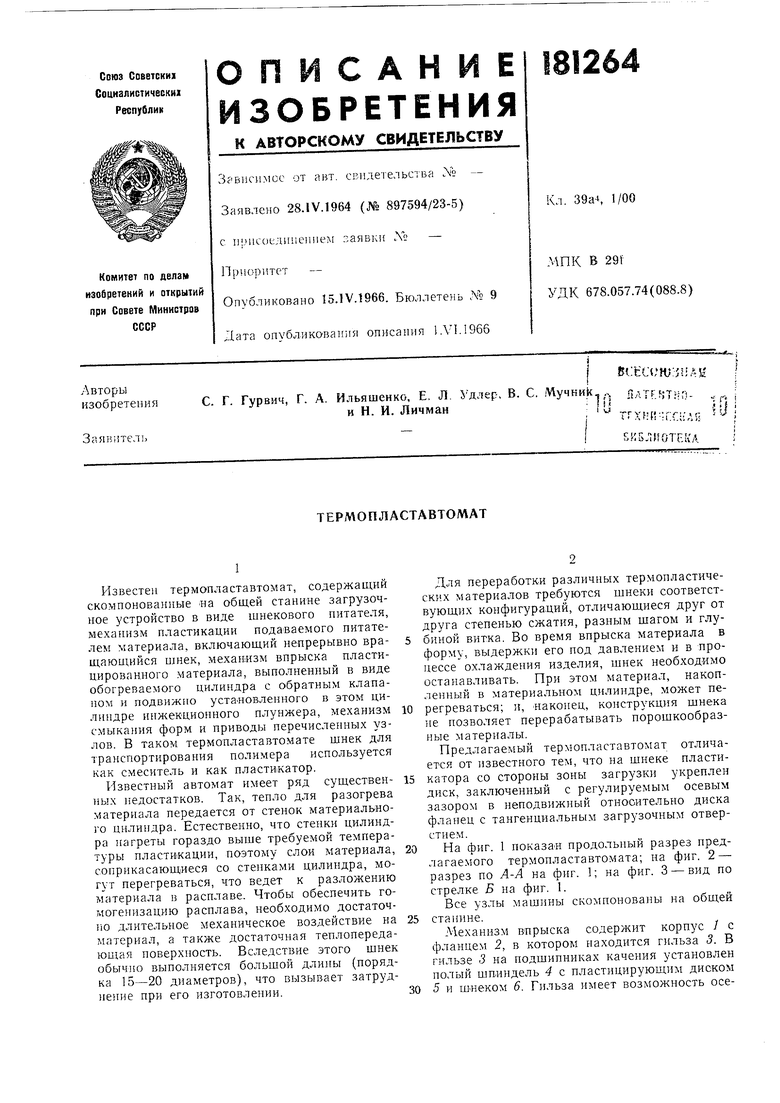

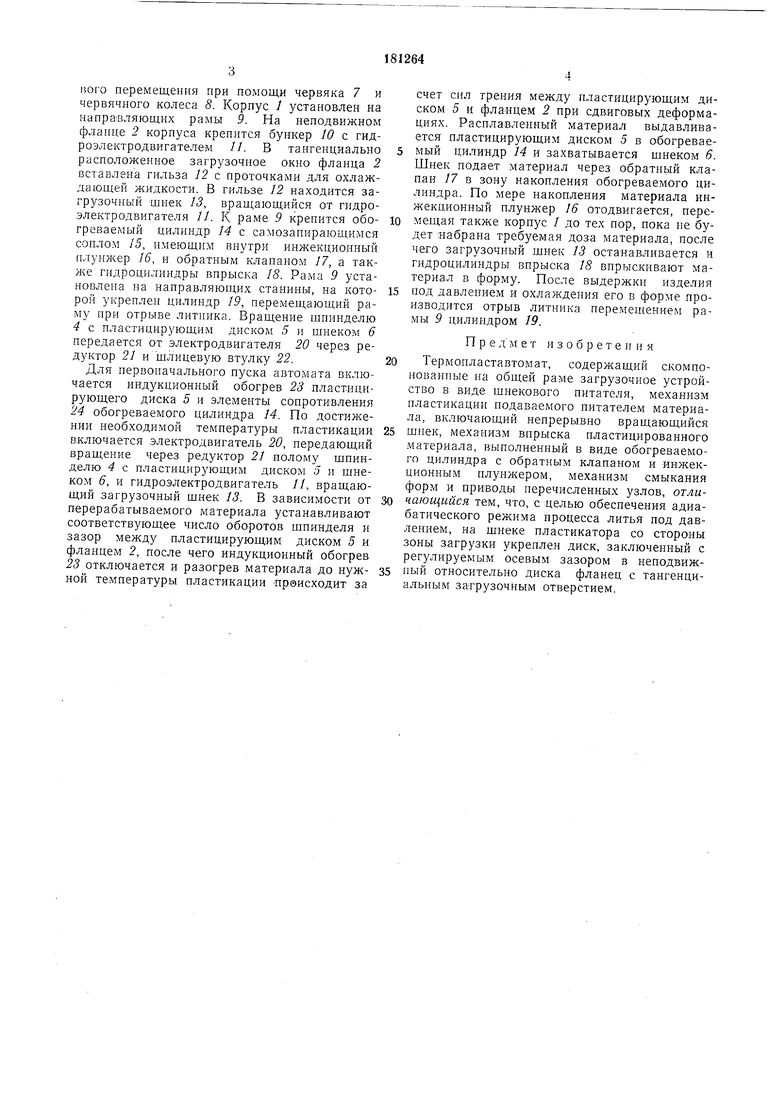

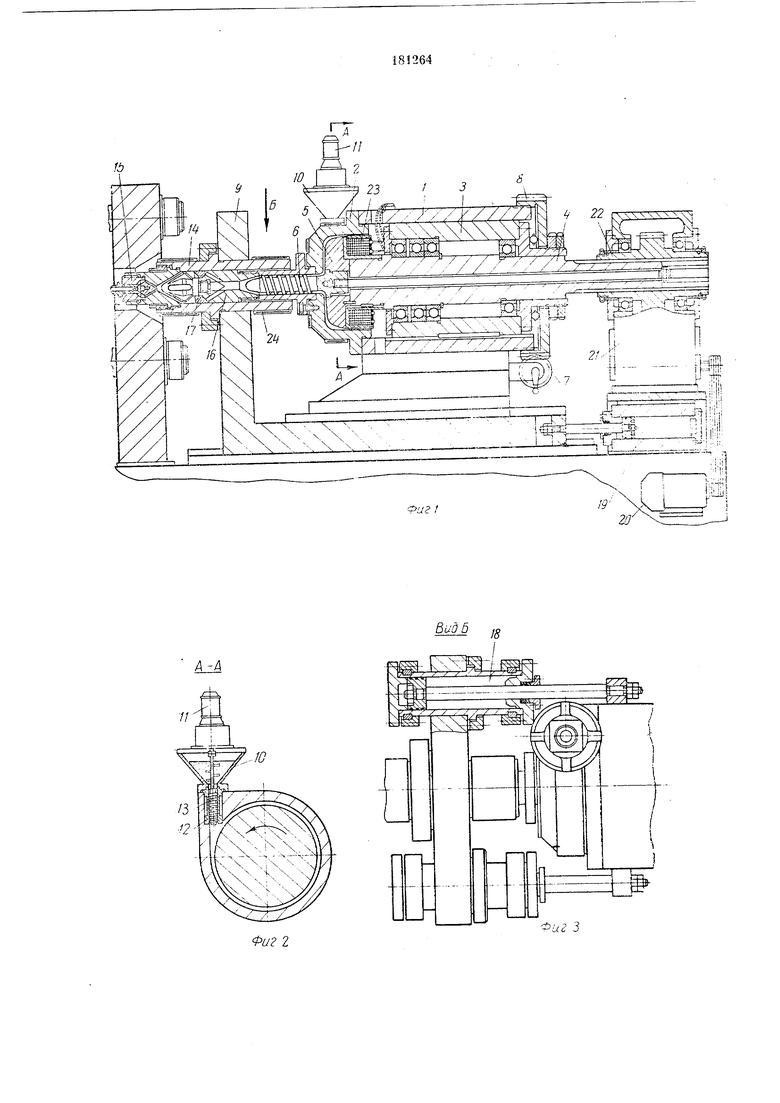

На фиг. 1 показа« продольный разрез предлагаемого термонластавтомата; на фиг. 2- разрез по А-А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 1.

Все узлы скомпонованы на общей станине.

Механизм ВПрыска содержит корпус / с фланцем 2, в котором находится гильза 3. В гильзе 3 на подшипниках качения установлен полый шпиндель 4 с пластицирующим диском 5 и ш.неком 6. Гильза имеет возможность осеиого перемещения при помощи червяка 7 и червячного колеса 5. Корпус ) установлен на направляющих рамы 9. На неподвижном фланце 2 корпуса крепится бункер W с гидроэлектродвигателем //. В тангенциально расположенное загрузочное окно фланца 2 вставлена гильза 12 с проточками для охлаждающей л идкости. В гильзе 12 находится загрузочный шнек /, вращающийся от гидроэлектродвигателя //. К раме 9 крепится обогреваемый цилиндр 14 с самозапирающимся соплом 15, имеющим внутри инжекционный плунжер 16, и обратным клапаном 17, а также гидроцилиндры впрыска /5. Рама 9 установлена на направляющих станины, на которой укреплен цилиндр 19, перемещающий раму при отрыве литника, Вращение щпинделю 4 с нластицирующим диском 5 и щнеком 6 передается от электродвигателя 20 через редуктор 21 и щлицевую втулку 22.

Для первоначального пуска автомата включается индукционный обогрев 23 пластицирующего диска 5 и элементы сопротивления 24 обогреваемого цилиндра 14. По достил ении необходимой температуры пластикации включается электродвигатель 20, передающий вращение через редуктор 21 полому шпинделю 4 с пластицирующим диском 5 и щнеком 6, и гидроэлектродвигатель //, вращающий загрузочный щнек 13. В зависимости от перерабатываемого материала устанавливают соответствующее число оборотов щпинделя и зазор между пластицирующим диском 5 и фланцем 2, после чего индукционный обогрев 23 отключается и разогрев материала до нужной температуры пластикации прэисходит за

счет сил треиия между пластицирующим диском 5 и флаицем 2 при сдвиговых деформациях. Расплавленный материал выдавливается пластицирующим диском 5 в обогреваемый цилиндр 14 и захватывается щнеком 6. Шнек подает материал через обратный клапан /7 в зону накопления обогреваемого цилиндра. По мере накопления материала инжекционный плунжер 16 отодвигается, перемещая также корпус / до тех пор, пока пе будет избрана требуемая доза материала, после чего загрузочный щнек 13 останавливается и гидроцилиндры впрыска 18 впрыскивают материал в форму. После выдержки изделия под давлением и охлаждения его в форме производится отрыв литника перемещением рамы 9 цилиндром 19.

П р е д м е т изобретения

Термонластавтомат, содержащий скомпонованные на общей paAie загрузочное устройство в виде щнекового питателя, механизм нластикации подаваемого питателем материала, включающий непрерывно вращающийся щнек, механизм впрыска пластицированного .материала, выполненный в виде обогреваемого цилиндра с обратным клапаном и инжекционным плунжером, механизм смыкания форм и приводы перечисленных узлов, отличающийся тем, что, с целью обеспечения адиабатического режима процесса литья под давлением, на шнеке пластикатора со стороны зоны загрузки укреплен диск, заключенный с регулируемым осевым зазором в неподвижный относительно диска фланец с тангенциальным загрузочным отверстием.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для герметизации секций конденсаторов | 1980 |

|

SU868851A1 |

| Дозирующее устройство для термореактивных материалов | 1975 |

|

SU704801A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1965 |

|

SU175640A1 |

| Установка для литья деталей из термопластичных материалов | 1983 |

|

SU1130490A1 |

| Механизм пластикации и впрыска литьевой машины | 1978 |

|

SU712256A1 |

| Устройство для пластикации и впрыска литьевой машины | 1990 |

|

SU1729776A1 |

| ЛИТЕЙНЫЙ АППАРАТ НАБОРНОЙ СТРОКООТЛИВНОЙМАШИНЫ | 1968 |

|

SU212272A1 |

| Способ инжекционного формования изделий с прессованием и устройство для его осуществления | 1990 |

|

SU1831427A3 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2008222C1 |

| УСТРОЙСТВО ПЛАСТИКАЦИИ И ИНЖЕКЦИИ ДЛЯ ЛИТЬЕВОГО ОБОРУДОВАНИЯ | 1992 |

|

RU2015019C1 |

Авторы

Даты

1966-01-01—Публикация