(54) СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ ОЛИФЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения масляно-канифольного лака | 1981 |

|

SU1052524A1 |

| Краска | 1979 |

|

SU910707A1 |

| Способ получения циркониевого сиккатива | 1975 |

|

SU547464A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА | 1999 |

|

RU2175663C2 |

| Олифа | 1982 |

|

SU1030392A1 |

| Олифа | 1979 |

|

SU883113A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА | 1999 |

|

RU2177020C2 |

| Лакокрасочная композиция для покрытия резиновых изделий | 1981 |

|

SU952929A1 |

| Способ получения основы для олифы | 1989 |

|

SU1728274A1 |

| Пленкообразующая композиция | 1980 |

|

SU1022978A1 |

1

Изобретение относится к технологии (синтетических олиф и может быть использовано в химической промьшшенностя, а олифы - в лакокрасочной промышленное-

тя.

Известен способ получения синтетичес:кой олифы, заключающийся в том, что изопреновый каучук загружают в смеситель и в претхессе пластикащш, осуществляемом при 80 С, к нему добавляют при работа- ° ющем смесителе целлюлозосодержалшй материал, например, опилки и кобальтовые соли органических кислот, после чего начинают подавать в смеситель нагретый воздух l .

Полученный продукт растворяют в уайтf спирите и отделяют от катализатора и целлюлозного материала. При помощи такого способа окисления морено получить олифу 45-55%-ной концентрашш, которая также как и полученная из нее краска обладает вполне удовлетворительными

рабочими свойствами: блеском, водоне- проггаца&лостъю, кислото- и щелочестойкостью.

Однако каучуковая олифа высыхает медленно, вследствие чего ее применя5ют, как праёило, в смеси с высыхающим маслом.

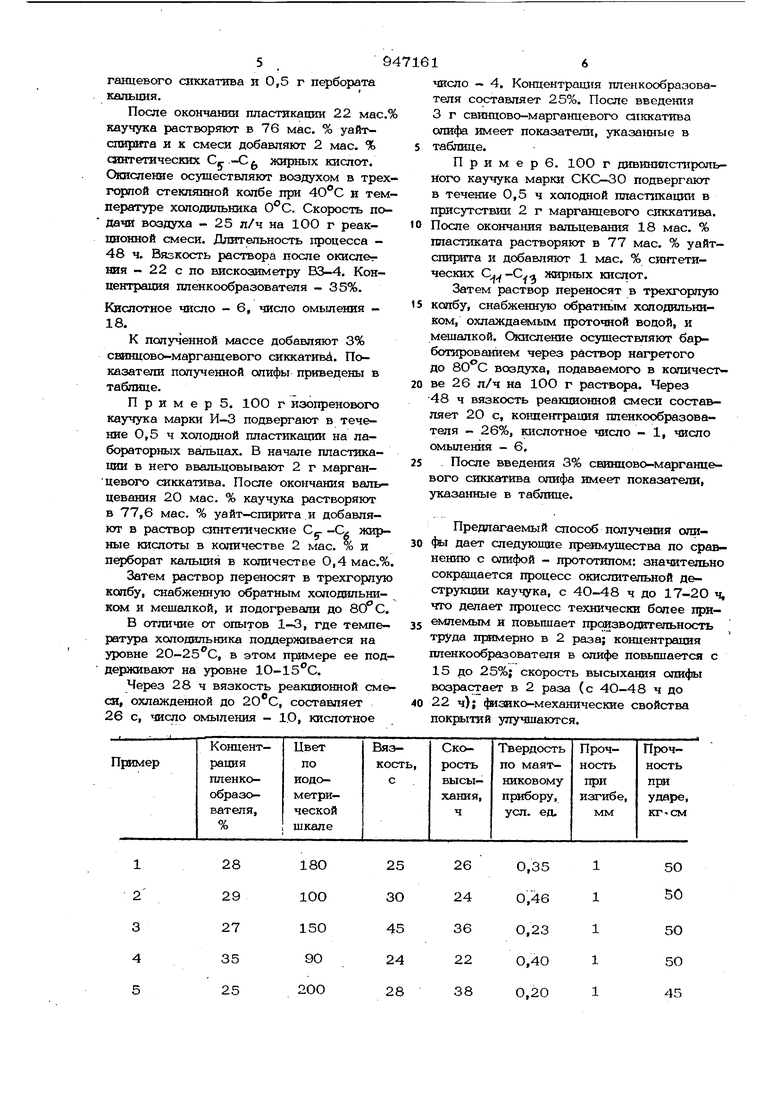

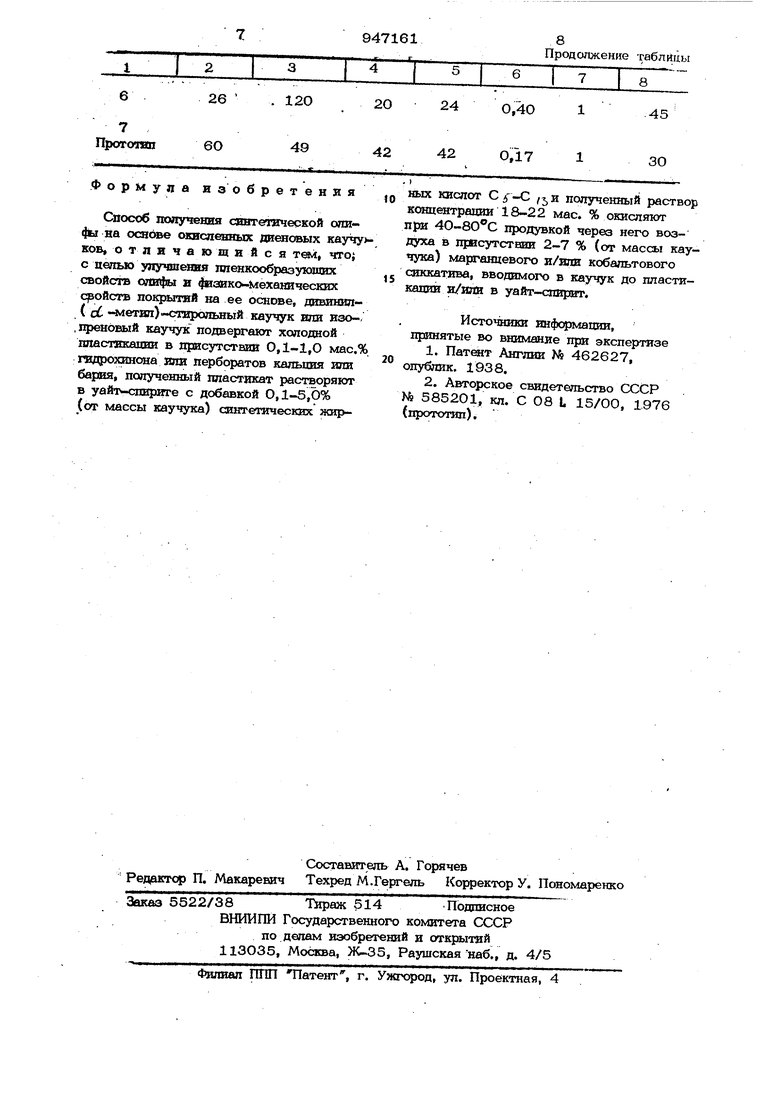

Наиболее близким к предлагаемсялу по технической сущности является способ получения синтетической олифы на основе окисленных . каучуков, заключающийся в том, что дивинилстирольный каучук растворяют в 10 ч, кубовых остатков от ректификации дивинила, в которых содержится до 65% диенов, и окисление проводят при повьпиенной температуре до тех пор, пока содержание в растворе кислорода достигнет Ю-12%. В готовом оксидате содержится около 22% каучука, 68% заполимеризовавшихся и окисленных диеновых углеводородов, до 10% уайт-спирита и до 7% сиккатива 2 . Этот способ имеет ряд существенных недостатков: очень небольшой выход продукции на загружаемое сырье, попимеризуется всего 25-30% углеводородов, способных вступать в реакшпо попимеризашш с каучуком; остальные 70-75% углеводородов должны улавливаться; каучук, взятый дая получения олифы, растворяется не полностью и его приходится отфильтровьюать. Все это приводит к неудовлетворительным пленкообразующим свойствам олифы и физико-механическим; показателям покрытий на его основе. Цель изобретения - улучшение пленкообразующих свойств, олифы и физико-мех нических свойств покрытий на ее основе Эта цель достигается тем, что в спо собе получения сикггетической олифы на основе окисленных диеновых каучуков ДИвшшл-( о -метил)-стпрольный или изо преновый каучук подвергают холодной пластикации в присутствии 0,1-1,0 мас. гидрохинона или перборатов кальция или бария, полученный пластикат растворяют в уайт-спирите с добавкой 0,1-5,0% (от массы каучука) синтетических жирных кислот Сс- , и полученный раствор концентрации 18-22 мае. % окисляют 1ф 4О-80 С продувкой через него воздуха в присутствии 2-7% (от массы каучука) марганцевого и/или кобальтового сиккатива, вводимого в каучук до пластикации и/или в уайт-слирит Пример. 100 г метилстирольного каучука марки СКМС-ЗО АРК подвергают в течение 0,5 ч холодной пластикации на лабораторных вальцах. В начале пластикации, т.е. после того, как эластомер пройдет через вальцы 1-2 раз в него ввальцовьтают 2 г марганцевого сиккатива и 0,5 г пербората кальция, стараясь распределить их наиболее равно мерно в вальцуемой массе. После скончания вальцевания каучук (20 мае. %) загружают в шаровую мель ницу и заливают в нее уайт-спирит (78,98 мае. %),синтетические жирные кислоты Cj- -С g (0,02 мае. %) и окто- ат кобальта (1 мае. %). После шеетичаеовой работы мельницы ее еодержимое переноеят в трехгорлую колбу, снабженную обратным холодильником и мвиалкой. В один из патрубков колбы вводят стеклянную трубку с вмонтированным на ее конце пористым фильтром и 1фи помощи микрокомпрессора подают через нее воздух со скоростью 26 л/ч. Температура реакции поддеряогоается j водяной баней на уровне . Через 17 ч вязкость реакционной смеси после охлаждения ее до составляет 25 с по вискозиметру ВЗ-4. Ее кислотное число равно 1,0, число омыления - 7, содержание пленкообразователя - 28%. После введения 3% от ее веса свшшовомарганцевого сиккатива олифа имеет показатели, приведенные в таблице. П р и м е р 2. 1ОО г метилстирольного каучука подвергают в течение 0,5 ч холодной пластакагии на лабораторных вальцах в присутствии 2 г марганцевого сиккатива и 1 г пербората бария. По окончании вальцевания каучук (20 мас.%) растворяют в уайт-спирите (79,6 мас.%) И к полученному раствору добавляют синтетические жирные кислоты (0,4 мас.%) марки С- -С о . Полученный раствор переносят в трехгорпую колбу, описанную в примере 1. Температура реакции поддерживается при помощи водяной бани на уровне 60 С. Через 27 ч вязкость реакционной массы составляет 30 с по вискозиметру ВЗ-4, и сухой остаток - 29%, кислотное число равно 7, число омыления - 8. В полученную олифу добавляют 2,5% свшщово-марганцевого сиккатива. Показатели физико-механических испытаний приведены в таблице. Приме рЗ. 100 г метил стирсхп,ного каучука марки СКМС-15 АРК подвергают в течение 1 ч холодной пластикации на лабораторных вальцах. В начале пластикации в него ввальцовьтают 5 г марганцевого сиккатива и 0,1 г гшфохинона, а к концу вальцевания, с целью сделать его более растворимым, вводят 1ОО г уайт-спирита. После окончания вальцевания 40 мае. % каучука растворяют в смеси из 58 мае. % уайт- . спирита и 2 мае. % синтетических С Q- жирныхкислот, в течение 52 ч подвергают окислению воздухом по методике, описанной в примере 1. Вязкость реакционной массы составляет 45 с по вискоаинетру ВЗ.-4, сухой остаток - 27%, кислотное число - 8, число омьтения - 15,5. К полученной массе добавляют 4% евинцово-марганцевого сиккатива. Полученная олифа обладает показатвпягли, приведенными в таблицу П р и м е р 4. 100 г метилсттфолт: ного каучука маркр СКМС-ЗО АРК подвергают в течение 1 ч плася-икадии на холодных вальцах в присутствта-г 5 г lap59ганцевого сиккатива и 0,5 г пербората кальция. После окончании пластикации 22 мас каучука раствор5пот в 76 мае. % уайтспиркгга и к смеси добавляют 2 мае. % синтетических Су -С, жирных кислот. Окисление осуществляют воздухом в трех горпой стекл5шной колбе при 4О°С и тем пературе хоподшшника . Скорость по дачи воздуха - 25 л/ч на 100 г реакционной смеси. Длительность процесса 48 ч. Вязкость раствора после окислег НИН - 22 с по вискозиметру ВЗ-4. Концентрация ппенксюбразователя - 35%. Кислотное число - 6, число омыления 18. К полученной массе добавляют 3% СЕИНцово-марганцевого сиккативй. Показатели полученной олифы приведены в таблице. П р и м е р 5. 100 г изопренового каучука марки И-3 подвергают в течение 0,5 ч холодной пластикации на лабораторных вальцах. В начале пластикации в него ввальцовывают 2 г марганцевого сиккатива. После окончания валь цевания 20 мае. % каучука растворяют в 77,6 мае. % уайт-спирита.и добавляют в раствор синтетические -С жир ные кислоты в количестве 2 мае. % и перборат кальция в количеетве 0,4 мае.% Затем раствор переносят в трехгорлу колбу, снабженную обратным холодильни ком и мешалкой, и подогревали до 80 С В отличие от опытов 1-3, где темпе ратура холодильника поддерживается на уровне 20-25 0, в этом примере ее по держивают на уровне 1О-15 С. Через 28 ч вязкость реакционной см си, охлажденной до 20С, составляет 26 с, число омыления - 1.0, кислотное

180

28 29 100 150 27 90

35 25 200

50 50

25 30 45 24 28

50

50 45 1 число - 4, Концентрация пленкообразователя составляет 25%. После введения 3 г свинцово-марганцевого сиккатива олифа имеет показатели, указа1шые в таблице. П р и м е р 6. 100 г дивинилстирольного каучука марки СКС-30 подвергают в течение 0,5 ч холодной пластикации в присутствии 2 г марганцевого сиккатива. После окончания вальцевания 18 мае. % пластиката растворяют в 77 мае. % уайтспирита и добавляют 1 мае. % синтетических жирных кислот. Затем раствор переносят в трехгорлую колбу, енабженную обратньтм холодильником, охлаждаемым проточной водой, и мешалкой. Cta eлeниe оеушествляют барботированием через рйствор нагретого до воздуха, подаваемого в количестве 26 л/ч на 10О г раствора. Через 48 ч вязкость реакционной смеси составляет 2О с, концентрация пленкообразователя - 26%, кислотное число - 1, число омыления - 6. После введения 3% свинцово-марганцевого сиккатива олифа имеет показатели, указанные в таблице. Предлагаемый способ получения олифы дает следующие преимущества по сравнению с олифой - прототипом: значительно сокращается процесс окислительной деструкции каучука, с 4О-48 ч до 17-20 ч, что делает процесс технически более прнемлемым и повышает прсжзводительностъ труда примерно в 2 раза; концентрация готенкообразователя в олифе повьпиается с 15 до 25%; скорость высыхания олифы возрастает в 2 раза (с 4О-48 ч до 22 ч); фиаяко-механические свойства покрытий улучшаются. .Формула изобретения Способ получения сянтетической опи4ы на осяове охисяенных двеновых каучу ков, отличающийся тем ffo с цепью улучшения лленкообразуюшнх свойств олифы и фагаико-механических сройст покрытий на ее основе, дивинил( с6 чметил)--стярсльный каучук или изо, преновый каучук подвергают холодной пластякааии в присутствии 0,1-1,0 мас.% гфсдрохшюна или перборатов кальпия или бария, полученный пластикат растворяют в уайт-спирите с добавкой О,1-5,О% (от массы каучука) езштетических жирных кислот Сз-С /,и полученный раствор концентрации 18-22 мае. % окисляют при 40-80 С продувкой через него воздуха в щисутстнии 2-7 % (от массы каучука) марганцевого и/или кобальтового сиккатива, вводимого в каучук до пластикации и/или в уайт-спирит. Источники информации, принятые во внимание при экспертизе 1.Патент Англии № 462627, опублик. 1938. 2.Авторское свидетельство СССР Ns 585201, кл. С 08 L 15/00, 1976 (прототип).

Авторы

Даты

1982-07-30—Публикация

1980-08-05—Подача