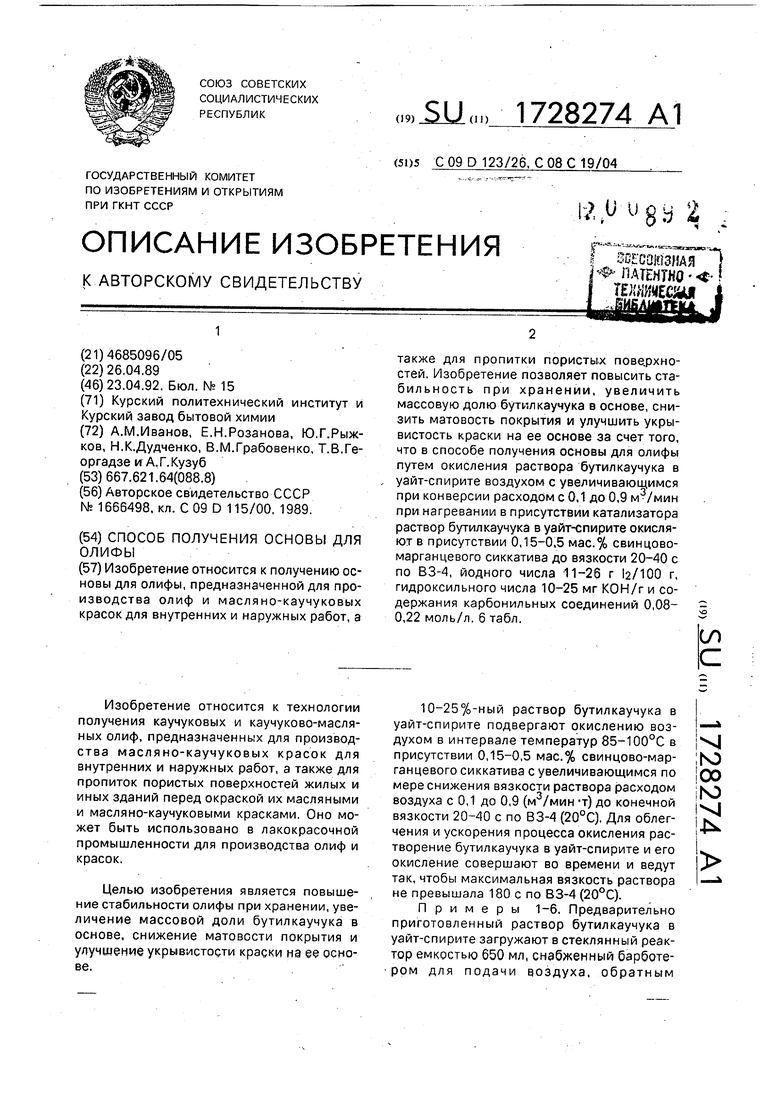

Изобретение относится к технологии получения каучуковых и каучуково-масля- ных олиф, предназначенных для производства масляно-каучуковых красок для внутренних и наружных работ, а также для пропиток пористых поверхностей жилых и иных зданий перед окраской их масляными и масляно-каучуковыми красками. Оно может быть использовано в лакокрасочной промышленности для производства олиф и красок.

Целью изобретения является повышение стабильности олифы при хранении, увеличение массовой доли бутилкаучука в основе, снижение матовости покрытия и улучшение укрывистости краски на ее основе.

10-25%-ный раствор бутилкаучука в уайт-спирите подвергают окислению воздухом в интервале температур 85-100°С в присутствии 0,15-0,5 мэс.% свинцово-мар- ганцевого сиккатива с увеличивающимся по мере снижения вязкости раствора расходом воздуха с 0,1 до 0,9 (м3/мин -т) до конечной вязкости 20-40 с по ВЗ-4 (20°С). Для облегчения и ускорения процесса окисления растворение бутилкаучука в уайт-спирите и его окисление совершают во времени и ведут так, чтобы максимальная вязкость раствора не превышала 180 с по ВЗ-4 (20°С).

Примеры 1-6. Предварительно приготовленный раствор бутилкаучука в уайт-спирите загружают в стеклянный реактор емкостью 650 мл, снабженный барботе- ром для подачи воздуха, обратным

ы

;ю loo

ГО

М

14

холодильником-конденсатором с каплеот- бойниками, системой для улавливания уносимых с протоком газа легколетучих паров растворителя и продуктов деструктивного окисления. Реактор помещают в масляную баню в качестве источника подвода внешнего тепла и включают механическое перемешивание, выполненное в виде рамной вешалки. По достижении 70°С подают ток воздуха с расходом 0,1 м /(мин-т) и прово- дят загрузку катализатора (свинцово-мар- ганцевого сиккатива). Продолжая размешивание и нагрев, доводят температуру до заданного значения. Реакционная смеси приобретает светло-коричневый цвет, свидетельствующий о переходе введенного сиккатива в рабочее состояние,

Стабилизируют температуру процесса и проводят контроль за изменением вязкости. По мере снижения вязкости увеличива- ют расход воздуха. Расход воздуха увеличивают после достижения вязкости ок- сидата 180 с и менее.

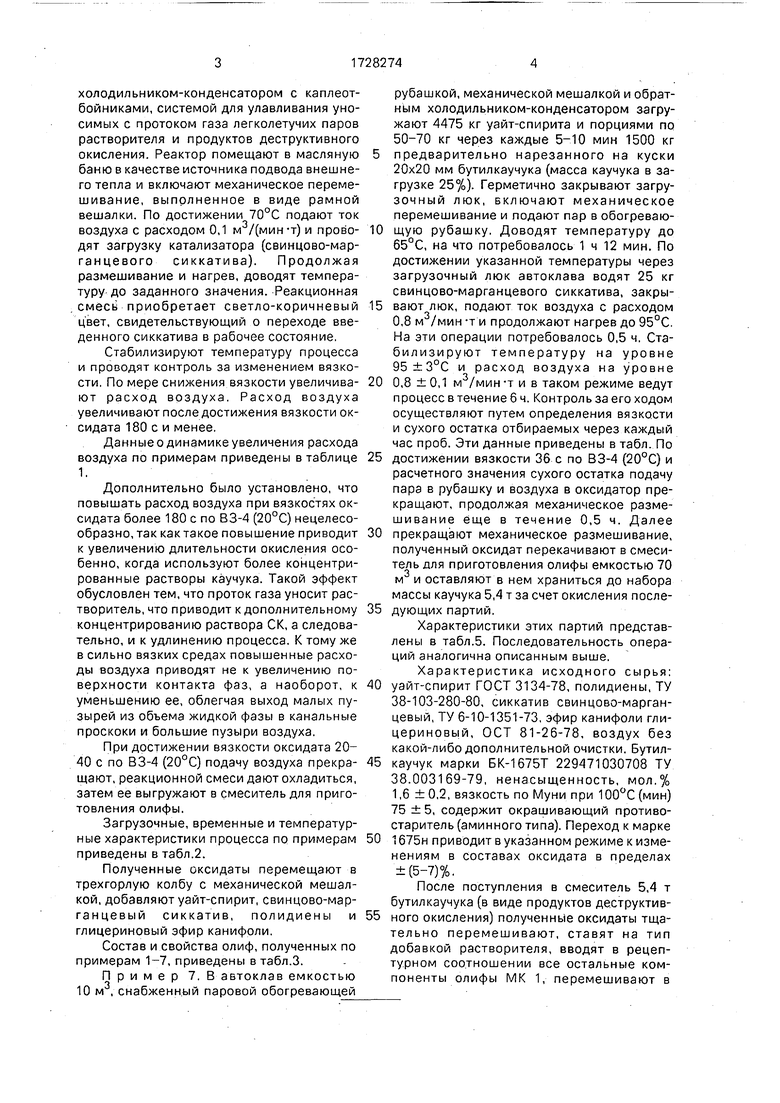

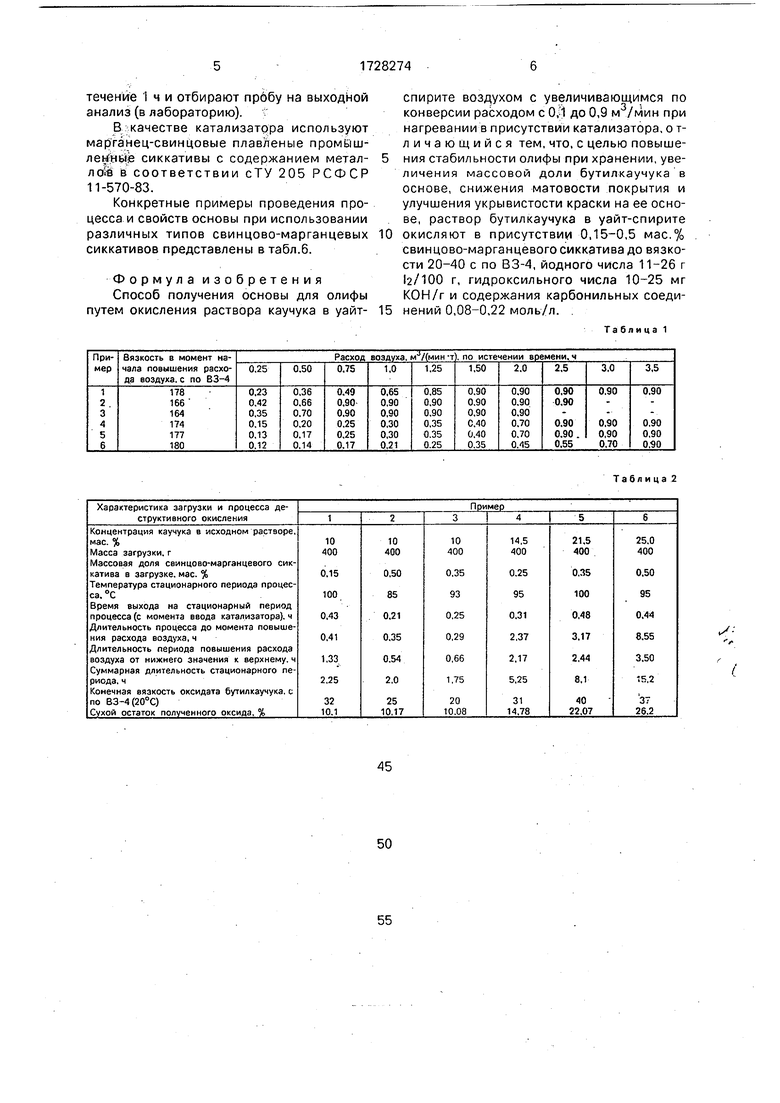

Данныео динамике увеличения расхода воздуха по примерам приведены в таблице 1.

Дополнительно было установлено, что повышать расход воздуха при вязкостях ок- сидата более 180 с по ВЗ-4 (20°С) нецелесообразно, так кактакое повышение приводит к увеличению длительности окисления особенно, когда используют более концентрированные растворы каучука. Такой эффект обусловлен тем, что проток газа уносит растворитель, что приводит к дополнительному концентрированию раствора СК, а следовательно, и к удлинению процесса. К тому же в сильно вязких средах повышенные расходы воздуха приводят не к увеличению поверхности контакта фаз, а наоборот, к уменьшению ее, облегчая выход малых пузырей из объема жидкой фазы в канальные проскоки и большие пузыри воздуха.

При достижении вязкости оксидата 20- 40 с по ВЗ-4 (20°С) подачу воздуха прекрз- щают, реакционной смеси дают охладиться, затем ее выгружают в смеситель для приготовления олифы.

Загрузочные, временные и температурные характеристики процесса по примерам приведены в табл.2.

Полученные оксидаты перемещают в трехгорлую колбу с механической мешалкой, добавляют уайт-спирит, свинцово-мар- ганцевый сиккатив, полидиены и глицериновый эфир канифоли.

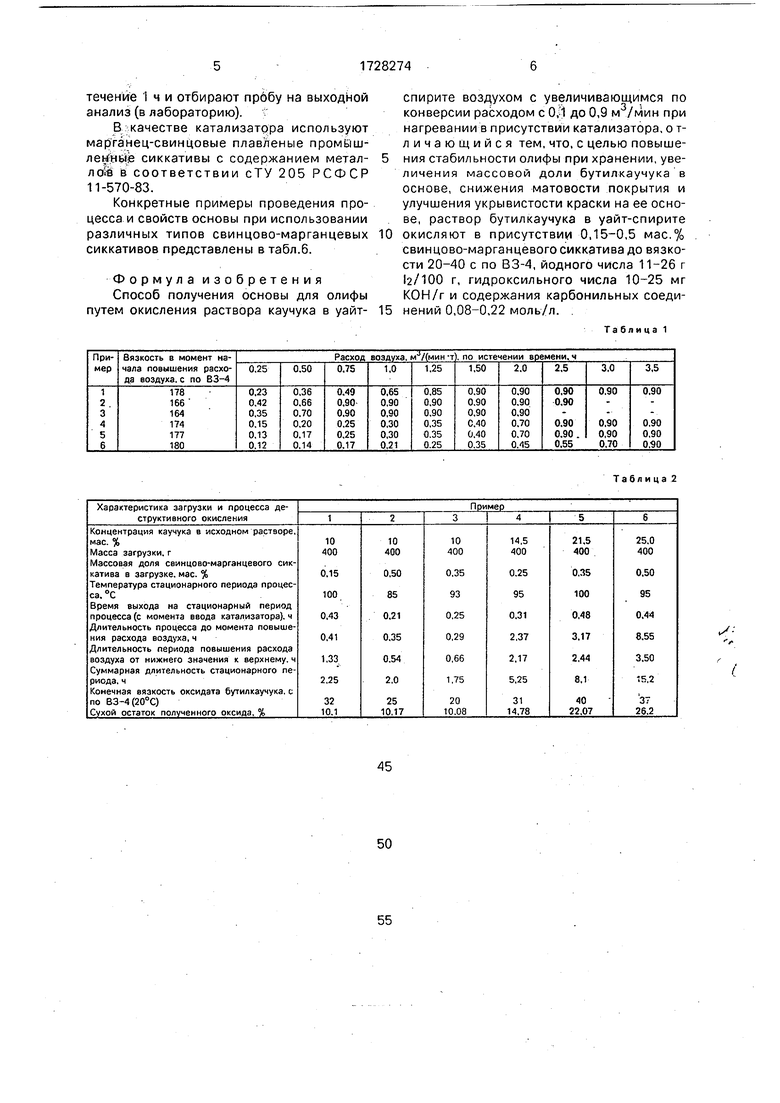

Состав и свойства олиф, полученных по примерам 1-7, приведены в табл.3.

Пример 7. В автоклав емкостью 10 м, снабженный паровой обогревающей

рубашкой, механической мешалкой и обратным холодильником-конденсатором загружают 4475 кг уайт-спирита и порциями по 50-70 кг через каждые 5-10 мин 1500 кг предварительно нарезанного на куски 20x20 мм бутилкаучука (масса каучука в загрузке 25%). Герметично закрывают загрузочный люк, включают механическое перемешивание и подают пар в обогревающую рубашку. Доводят температуру до 65°С, на что потребовалось 1 ч 12 мин. По достижении указанной температуры через загрузочный люк автоклава водят 25 кг свинцово-марганцевого сиккатива, закрывают люк, подают ток воздуха с расходом 0,8 м /мин -т и продолжают нагрев до 95°С. На эти операции потребовалось 0,5 ч. Стабилизируют температуру на уровне 95 ±3°С и расход воздуха на уровне 0,8 ±0,1 м3/мин-т и в таком режиме ведут процесс в течение 6 ч. Контроль за его ходом осуществляют путем определения вязкости и сухого остатка отбираемых через каждый час проб. Эти данные приведены в табл. По достижении вязкости 36 с по ВЗ-4 (20°С) и расчетного значения сухого остатка подачу пара в рубашку и воздуха в оксидатор прекращают, продолжая механическое размешивание еще в течение 0,5 ч. Далее прекращают механическое размешивание, полученный оксидат перекачивают в смеситель для приготовления олифы емкостью 70 м и оставляют в нем храниться до набора массы каучука 5,4 т за счет окисления последующих партий.

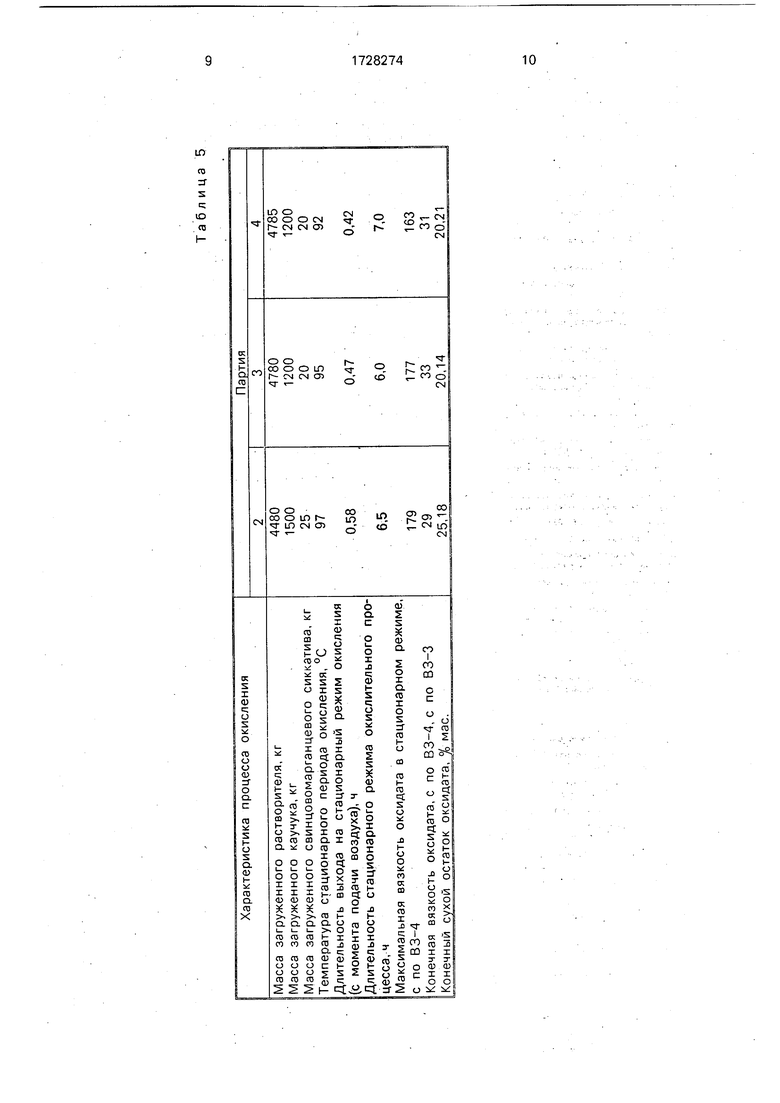

Характеристики этих партий представлены в табл.5. Последовательность операций аналогична описанным выше.

Характеристика исходного сырья: уайт-спирит ГОСТ 3134-78, полидиены, ТУ 38-103-280-80, сиккатив свинцово-марган- цевый, ТУ 6-10-1351-73, эфир канифоли глицериновый, ОСТ 81-26-78, воздух без какой-либо дополнительной очистки. Бутил- каучук марки БК-1675Т 229471030708 ТУ 38.003169-79, ненасыщенность, мол.% 1,6 ±0,2, вязкость по Муни при 100°С(мин) 75 ± 5, содержит окрашивающий противо- старитель (аминного типа). Переход к марке 1675н приводит в указанном режиме к изменениям в составах оксидата в пределах ±(5-7)%.

После поступления в смеситель 5,4 т бутилкаучука (в виде продуктов деструктивного окисления) полученные оксидаты тщательно перемешивают, ставят на тип добавкой растворителя, вводят в рецептурном соотношении все остальные компоненты олифы МК 1, перемешивают в

течение 1 ч и отбирают пробу на выходной анализ (в лабораторию), г

В качестве катализатора используют марганец-свинцовые плавленые лромыш- сиккативы с содержанием метал- лоЈв в соответствии сТУ 205 РСФСР 11-570-83.

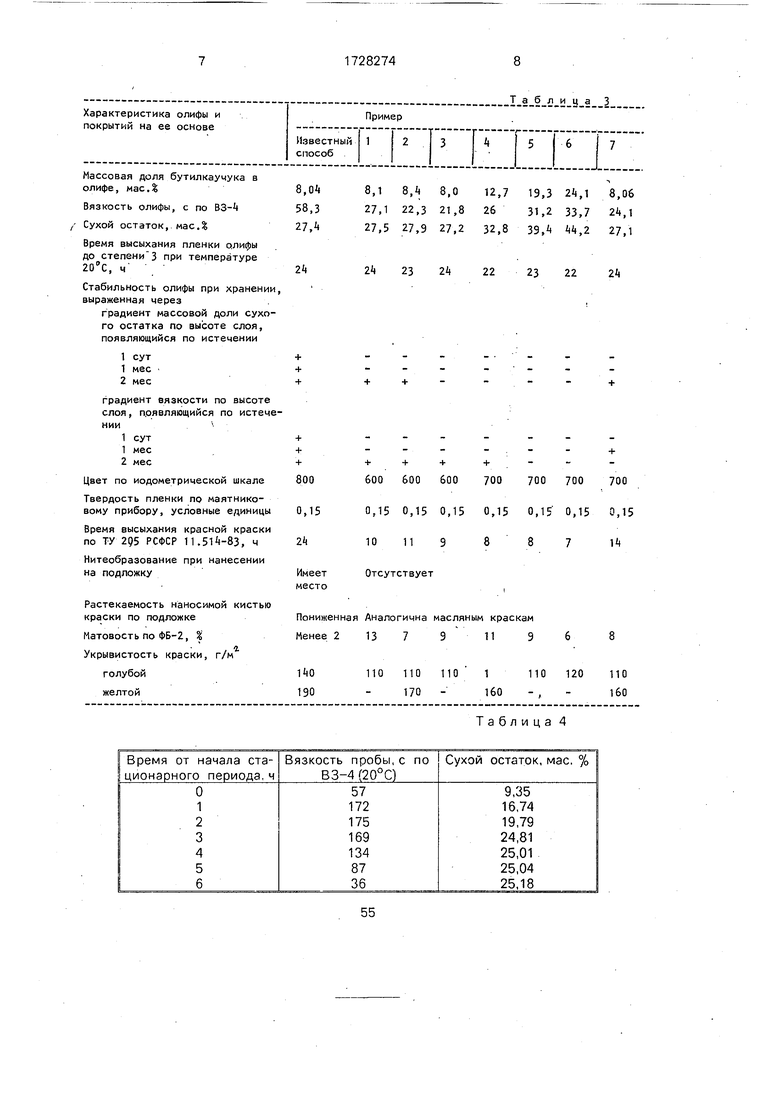

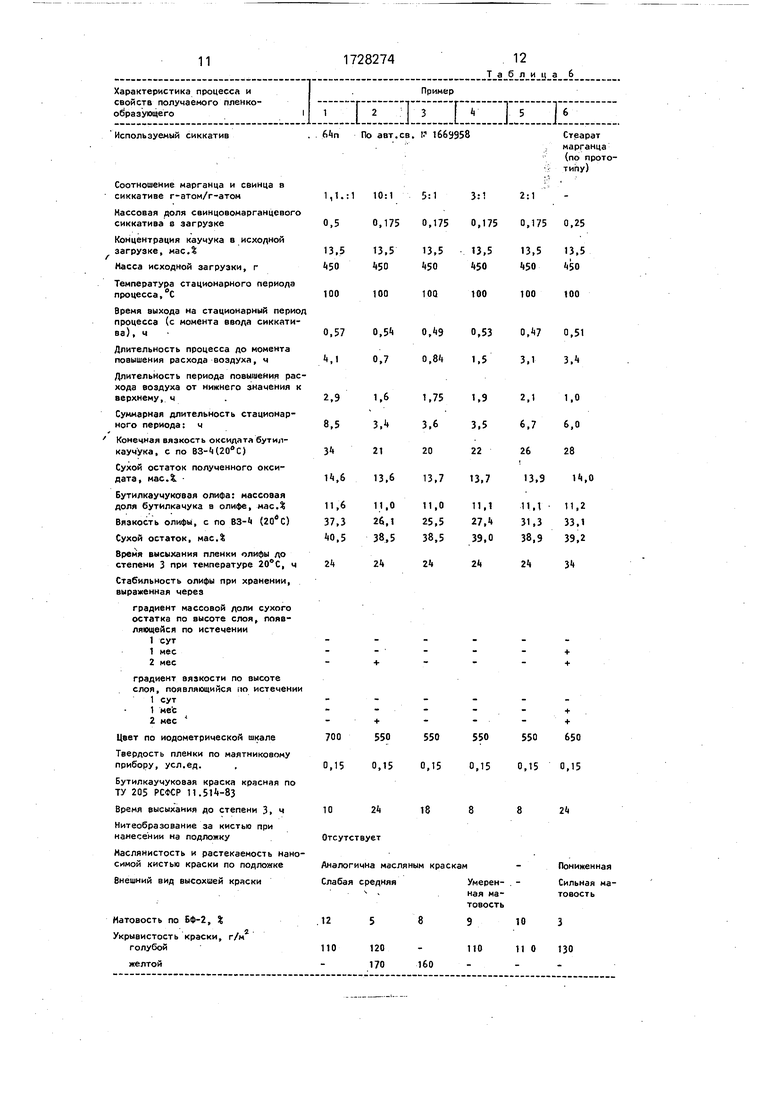

Конкретные примеры проведения процесса и свойств основы при использовании различных типов свинцово-марганцевых сиккативов представлены в табл.6.

Формула изобретения Способ получения основы для олифы путем окисления раствора каучука в уайт0

5

спирите воздухом с увеличивающимся по конверсии расходом с 0/1 до 0,9 м3/мин при нагревании в присутствии катализатора, о т- личающийся тем, что, с целью повышения стабильности олифы при хранении, увеличения массовой доли бутилкаучука в основе, снижения матовости покрытия и улучшения укрывистости краски на ее основе, раствор бутилкаучука в уайт-спирите окисляют в присутствии 0,15-0,5 мас.% свинцово-марганцевого сиккатива до вязкости 20-40 с по ВЗ-4, йодного числа 11-26 г 12/100 г, гидроксильного числа 10-25 мг КОН/г и содержания карбонильных соединений 0,08-0,22 моль/л. ,

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО | 1991 |

|

RU2026328C1 |

| Способ получения синтетической олифы | 1980 |

|

SU947161A1 |

| Олифа | 1980 |

|

SU939506A1 |

| Краска | 1979 |

|

SU910707A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО | 1996 |

|

RU2129580C1 |

| Краска | 1982 |

|

SU1157042A1 |

| ОЛИФА НА ОСНОВЕ НИЗКОВЯЗКИХ ОКСИДАТОВ ПОДСОЛНЕЧНОГО МАСЛА | 1999 |

|

RU2166523C2 |

| Способ окисления растительных масел | 1989 |

|

SU1819282A3 |

| Способ окисления технических растительных масел | 1984 |

|

SU1278353A1 |

| Способ получения черного каучукового лака для резиновой обуви | 1989 |

|

SU1666498A1 |

Изобретение относится к получению основы для олифы, предназначенной для производства олиф и масляно-каучуковых красок для внутренних и наружных работ, а также для пропитки пористых поверхностей. Изобретение позволяет повысить ста- бильность при хранении, увеличить массовую долю бутил каучука в основе, снизить матовость покрытия и улучшить укры- вистость краски на ее основе за счет того, что в способе получения основы для олифы путем окисления раствора бутилкаучука в уайт-спирите воздухом с увеличивающимся при конверсии расходом с 0,1 до 0,9 при нагревании в присутствии катализатора раствор бутилкаучука в уайт-спирите окисляют в присутствии 0,15-0,5 мас.% свинцово- марганцевого сиккатива до вязкости 20-40 с по ВЗ-4, йодного числа 11-26 г 12/100 г, гидроксильного числа 10-25 мг КОН/г и содержания карбонильных соединений 0,08- 0,22 моль/л. 6 табл. (/)

Таблица 2

Массовая доля бутилкаучука в олифе, масД

Вязкость олифы, с по ВЗ-4 Сухой остаток, масД

Время высыхания пленки олифы до степени 3 при температуре 20 С, ч

Стабильность олифы при хранении,

выраженная через

градиент массовой доли сухого остатка по высоте слоя, появляющийся по истечении

1 сут

1мес

2мес

градиент вязкости по высоте слоя, появляющийся по истечении

1 сут

1мес

2мес

Цвет по иодометрической шкале

Твердость пленки по маятниковому прибору, условные единицы

Время высыхания красной краски по ТУ 2Q5 РСФСР 11.514-83, ч

Нитеобразование при нанесении на подложку

Растекаемость наносимой кистью краски по подложке

Матовость по ФБ-2, % Укрывистость краски, г/м

голубой

желтой

8,0) 8,1 8,4 8,0 12,7 19,3 24,1 8,06

24

24 23 24 22 23 22

+

+

+

+ + +

800

0,15

24

Имеет место

Пониженная Аналогична масляным краскам Менее 2 13 7 911 9

140 110 110 110 190 - 170 160

24

+ ++ 600 600 600700 700 700 700

0,15 0,15 0,150,15 0,15 0,15 0,15

10 11 9887 14 Отсутствует

110 120 110 160

24 23 24 22 23 22

24

++ 600700 700 700 700

0,150,15 0,15 0,15 0,15

9887 14

160

110 120 110 160

Таблица 4

Стабильность олифы при хранении, выраженная через

градиент массовой доли сухого остатка по высоте слоя, появляющейся по истечении 1 сут

1мес

2мес

градиент вязкости по высоте слоя, появляющийся по истечении 1 сут

1мес

2мес

Цвет по иодометрической шкале

Твердость пленки по маятниковому прибору, усл.ед.

Бутилкаучуковая краска красная по ТУ 205 РСФСР 11.514-83

Время высыхания до степени 3, ч

Нитеобразованне за кистью при нанесении на подложку

Маслянистость и растекаемость нано700 550 550 550 550 650 0,15 0,15 0,15 0,15 0,15 0,15

10 24 Отсутствует

18

8

8

24

18

8

8

24

| Способ получения черного каучукового лака для резиновой обуви | 1989 |

|

SU1666498A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1992-04-23—Публикация

1989-04-26—Подача