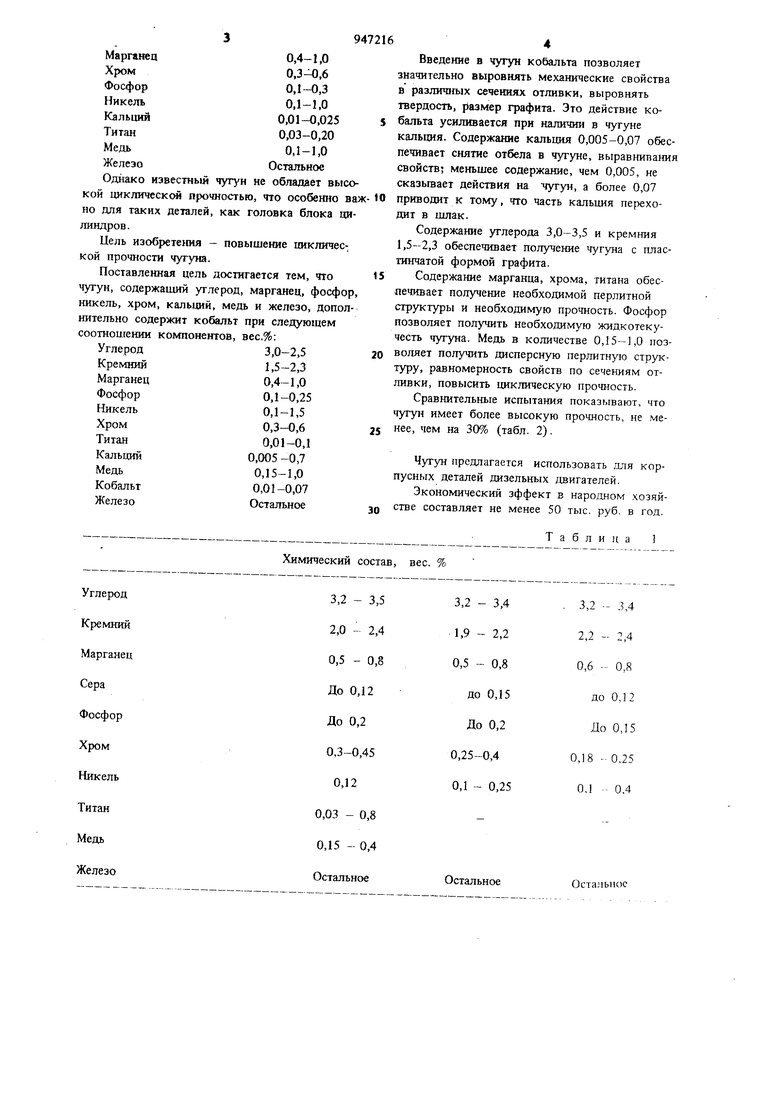

Изобретение относится к металлургии, в час ности, литейных сплавов, используемых в машиностроении, а именно чугунов, применяемых в двигателестроении для ответственн4.1х деталей, например головок блока цилиндров, гильз цилиндров и др. Для изготовления деталей применяют серые низколегированные чугуны марок СЧ-18-36, СЧ 21-40, СЧ 24-44, например для двигателей (табл. 1) Указанные чугуны обеспечивают полученные на стандартных образцах прочности 40 кг/мм (I При литье из этих чугунов сложных деталей, име ющих толстые и тонкие сечения, механические свойства получаются неодинаковыми. Кроме того, зти чугуны не обеспечивают необходимую циклическую прочность для таких деталей, как головка цили1щров. Для улучшения равномерности механических свойств по различным сечениям отливки в чугун добавляют микродобавки олова, бора, кальция, что позволяет повысить механические свойства. -« Известен чугун следующего состава 2, вес.%:. . ,

(54) ЧУГУН Углерод3,3-3,8 Кремний2,1-2,6 Марганец0,3-0,8 Никель0,005-0,5 Хром0,1-0,5 Медь0,1-0,6 СурьмаСера-Фосфор- Бор0,005-0,08 Алюминий0,001-0,1 Титан0,001-0,3 ЖелезоОстальное Данный чугун не обеспечивает комплекса йств, необходимых для ответственных деей двигателей. Наличие бора в чугуне бенно в тонких сечениях отливок, приводит овышению твердости, склонности к отбелу. Наиболее близким по технической сушности остигаемому результату к предлагаемому яется чугун следующего химического соста 3, вес. %: Углерод3,0-3,4 Кремний1,5-2,3

394

Марганец0,4-1,0

Хром0,3-Ч),6

Фосфор0,1-0,3

Никель0,1-1,0

Кальций0,01-0,025

Титан0,03-0,20

Медь0,1-1,0

ЖелезоОстальное

Однако известный чугун не обладает высокой циклическсш прочностью, что особенно важ но для таких деталей, как головка блока цилиндров .

Цель изобрете1шя - повышение циклической прочности чугуна.

Поставленная цель достигается тем, что

чугун, содержащий углерод, марганец, фосфор, никель, хром, кальций, медь и железо, дополнительно содержит кобальт при следующем соотношении компонентов, вес.%:

Углерод3,0-2,5

Кремний1,5-2,3

Марганец0,4-1,0

Фосфор0,1-0,25

Никель0,1-1,5

Хром0,3-0,6

Титан0,01-0,1

Кальций0,005 -0,7

Медь0,15-1,0

Кобальт0,01-0,07

ЖелезоОстальное

Химический состав, вес. %

Введение в чугун кобальта позволяет значительно выровнять механические свойства в различных сечениях отливки, выровнять твердость, размер графита. Это действие кобальта усиливается при наличии в чугуне кальция. Содержание кальция 0,005-0,07 обеспечивает снятие отбела в чугуне, выравнивания свойств; меньшее содержание, чем 0,005, не сказьгаает действия на чугун, а более 0,07 приводит к тому, что часть кальция переходит в шлак.

Содержание углерода 3,0-3,5 и кремния 1,5-2,3 обеспечивает получение чугуна с пластинчатой формой графита.

Содержание марганца, хрома, титана обеспечивает получение необходимой перлитной структуры и необходимую прочность. Фосфор позволяет получить необходимую жидкотекучесть чугуна. Медь в количестве 0,15 - 1,0 позволяет получить дисперсную перлитную структуру, равномерность свойств по сечениям отливки, повысить циклическую прочность.

Сравнительные испытания показывают, что чугун имеет более высокую прочность, не менее, чем на 30% (табл. 2).

Чугуи предлагается использовать для корпусных деталей дизельных двигателей.

Экономический зффект в народном хозяйстве состав.11яет не менее 50 тыс. руб. в год.

Таблица 1

Формула изобретения

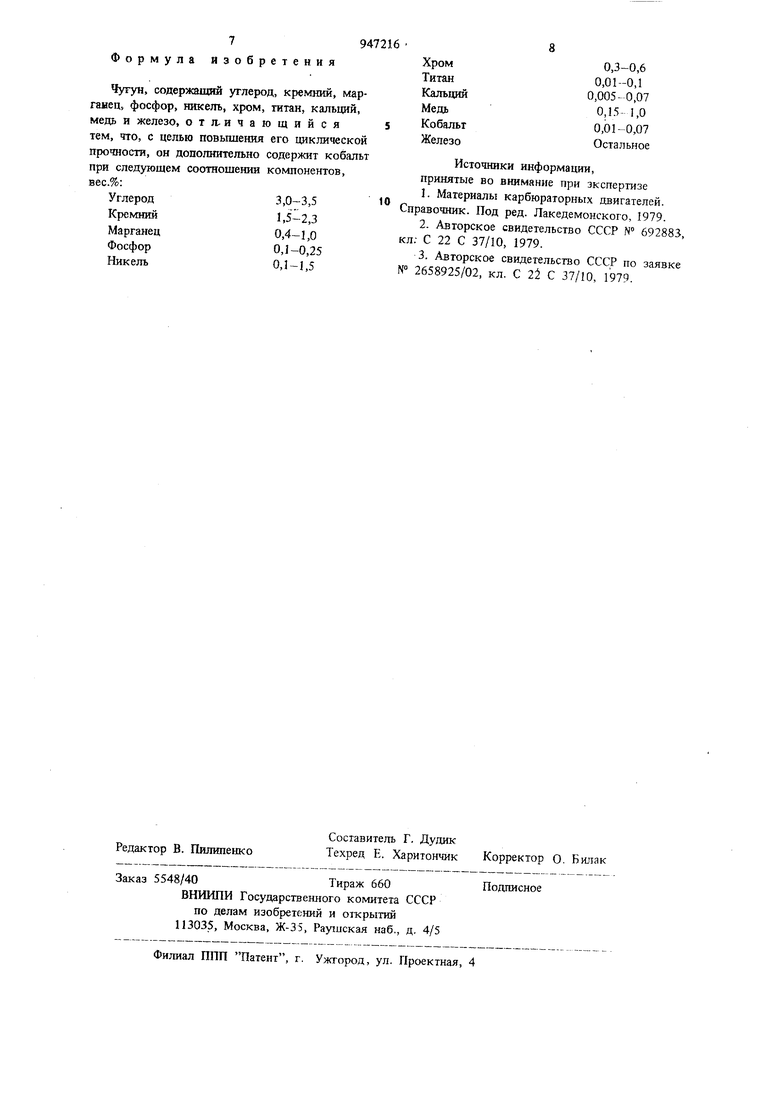

Чугун, содержащий углерод, кремний, марганец, фосфор, никель, хром, титаи, кальций, медь и железо, отл-ичающийся тем, что, с целью повышения его циклической прочности, он дополнительно содержит кобальт при следующем соотношении компонентов, вес.%:

Углерод3,0-3,5

Кремний1,5-2,3

Марганец0,4-1,0

Фосфор0,1-0,25

Никель0,1-1,5

0,3-0,6 0,01-0,1 0,,07 0,15-1,0 0,01-0,07 Остальное

Источники информации, принятые во внимание при экспертизе

1.Материалы карбюраторных двигателей. Справочник. Под ред. Лакедемонского, 1979.

2.Авторское свидетельство СССР № 692883, кл: С 22 С 37/10, 1979.

3.Авторское свидетельство СССР по заявке № 2658925/02, кл. С 22 С 37/10, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1982 |

|

SU1014961A1 |

| Чугун | 1990 |

|

SU1712450A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Чугун | 1980 |

|

SU986952A1 |

| Чугун | 1983 |

|

SU1096299A1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2352675C1 |

| Чугун | 1990 |

|

SU1705394A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Состав сварочной проволоки | 1980 |

|

SU941110A1 |

Авторы

Даты

1982-07-30—Публикация

1981-02-13—Подача