(54) СПОСОБ ПОЛ ЧЕНИЯ ГРАНУЛ МОЧЕВИНЫ

1

Изобретение относится к усовершенствованным способам получения мочевины с высокой механической прочностью.

Известен способ получения гранул мочевины с повышенной механической прочностью в соответствии с которым сухие частицы параформаль дегида добавляются к сухим частицам мочевины с образованием покрытия на наружной поверхности частиц мочевины 1 .

Недостатком способа является невысокая прочность гранул мочевины.

Частицы параформальдегида, проходящие через сито в 100 меш, смешивают с гранулами мочевинь, имеющими средний размер 1,5 мм, 80 вращающемся барабане-смесителе в течение промежутка времени, достаточного для однородного распределения параформальдегида на поверхности частиц мочевины.

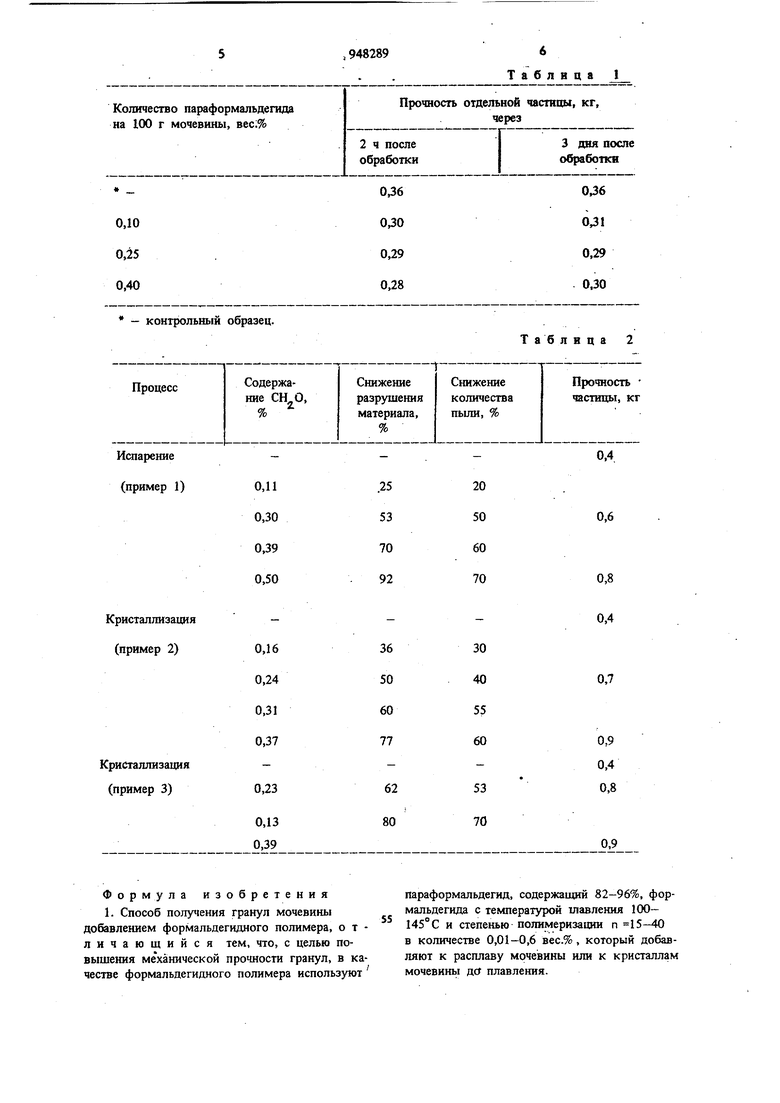

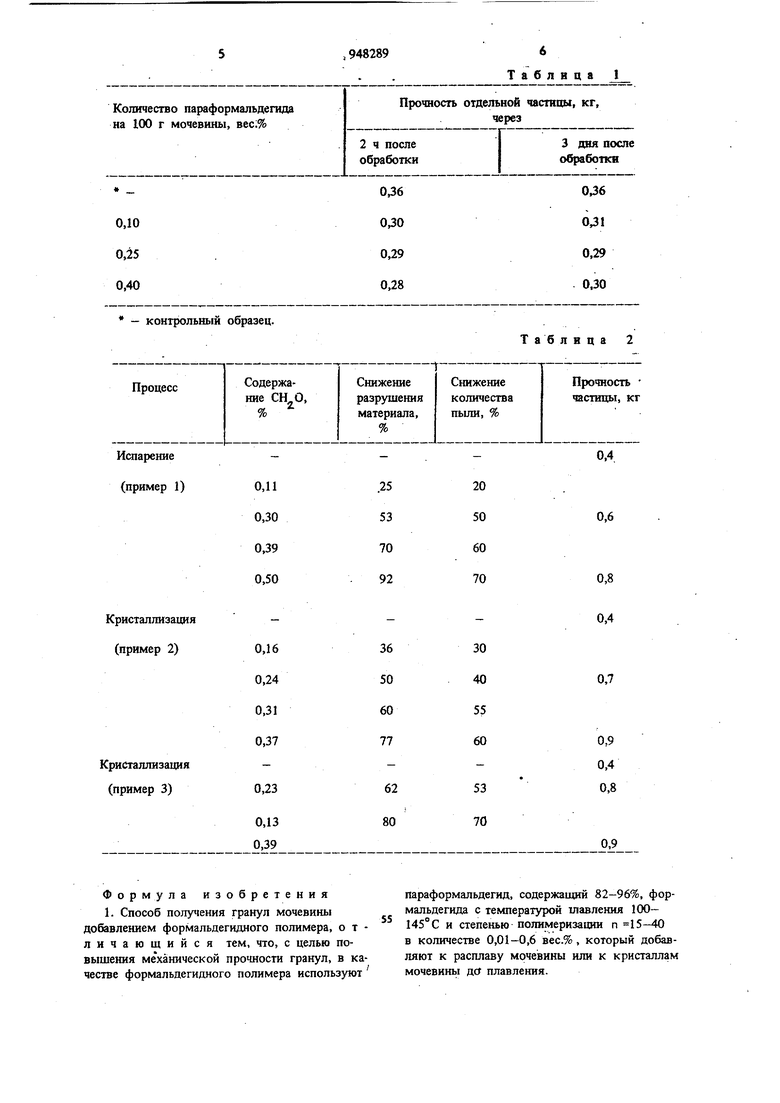

Измеряют прочность отдельной гранулы мочевины величиной, меньшей 1,6 мм и большей 1,4 мм, покрытой параформальдегидом. Полученные результаты приведены в табл. 1.

Цель изобретения повышение механической прочности гранул мочевины.

Поставленная цель достигается добавлеш1Я параформальдегида, содержащего 82-96% формальдегида с температурой плавления 100- 145°С и степенью полимеризации п 15-40 в 5 количестве 0,01-0,6 вес.% в расплаву или к криста.гьчам мочевинь до плавления.

Предпочтительно использовать параформальдегид с содержанием формальдегида 9092% (90-96%) и температурой плавления на 10 поверхности 120-140 С).

Прочность частиц мочевины определяется как процент разр опенного материала и o6o3 iaчается как испытание оружия. Этот терлшн

J5 означает, что частицы из выбранной отсеянной фракции с помощью специальной трубки помещаются в поток воздуха с фиксированной скоростью. Поток воздуха приводит частицы в столкновение с глахц ой металлической плас20 тиной, окружающей 0,5- fиляимeтpoвoe сито. Образование крошек и пыли определяется с помошью ситового анализа. Этот метод хорошо воспроизводим и дает характеристику хрупкости частиц. Пример 1. При, получении кристаллической мочевииь путем испарения расплавленной шочеввнь перед кристаллизацией добавляют OjOS-0,6вес.% формальдегидполимера (п 15-35), причем последний имеет содержанйе формальдепада, равное 92%. Немедленно после кристаллизации проводят анализ продукт Пробы охлаждают, и фракция 1,4-2 мм выделяется путем просева. Хрупкость частиц мочевины определяют с помощью испытания оружием, описанного выше. Определяют фракцию, содержащую частйць5 меньше 1,4 мм. Так же определяют образовавшиеся часпщы пыли с диаметром меньше 0,5 мм, Пример 2. Полностью высушенные кристаллы мочевины при 70-80° С соединяют 0,05-0,30 вес.% формальдешдполимера (п 15-35) с содержанием формальдегида, равным 92%. Образуюидуюся смесь плавят и затем кристаллизуют. После кристаллизации проводят анализ конечного продукта. Дальнейшую обра ботку ведут как в примере 1. П р и м е р 3. Для изучения влияния формальдегида на прошость кристаллов с низКИМ содержанием свободного аммиака и циана та аммошгЯ кристаллизатор заполняют раствором мочевины с более низким содержанием этих двух компонентов по сравнению с норма ным npHiiHTbiM для подобных процессов их содержанием. Полностью высушезогые кристалл мочевины обрабатывают приблизительно с 0,20,4 вес.% формальдегидполимера, как в приме рах, описанных выше. Результаты испь5тан5П по примерам 1-3 гф 1ведены в табл. 2. Из табл. 2 видно, что, улу пнение деловой фракция значительно выше, когда содержадае свободного аммиака и цианата аммония низкое, Снижение разрз/июния материала R,. подсч ггывается следующим образом R., (ик- N.)- к. где разруше ше в опыте без , %: М, - разрушение в опыте cCILO, %; К - онста та зависимости скорости воздзха, используемой в испытании оружием. Снижение количества- пыли R подсчитыается из формулы (Sb. - S.) К, де содержание пыли в опыте без ,%; Sp - содержание пыли в опыте с СНО, %; К - константа зависимости скорости воздуха, используемой в испьгташст i оружием. Прочность единичных частиц представляет собой силу в 1 кг, требующуюся для разрушения тастицы размерами 1,6 мм. В последующих примерах используют 0,6 г формальдегидного полимера с содержанием СН,О 82-96%. Формальдегидный полимер добавляют к 100 г расгшавлершой мочевины при 140° С непосредственно перед гранулированием. Пример 4, Используют формальдегидный полимер, выпускаемь й в виде гранул с содержанием 82%, степенью полимеризацути п 40 и интервалом плавления 130 - 155 Or который медленно растворяют до полного растворения в течение 1 мин 5 с. Исследова1шя показывают, что стандартное время воздействия слишком коротко для растворения этого полимера, что приводит к закупорке отверстий в оборздовании для гранулирования, т. е. полимер оказывается непригодным в этом . При м ер 5. Используют гра1-г ль с содержанием 91%, степенью полимеризацииюи п 60 и иьтервалом плавления 135 - 160 С. В этом случае.растворение полимера протекает за 4 мкн. Такое продолжительное время неприемлемо. Пример 6. Используют формальдегидный полимер с содержанием СН О 91%, степенью полимеризации п 15 и температурой плавления 00-130°С. Время растворения в этом случае составляет 10-15 с. В результате получают гранулы мочевины с механической прочностью 0,8 кг. FI р и м ер 7, Используют формальдегадный полимер с содер ка1шем 96%, сте. пенью полимеризации п 25 и интервалом плавления 120-145° С, Время растворения в этом случае составляет 15-20 с. В результате пол}чают грануль мочевины с механической прочностью 0,9 кг.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛ МОЧЕВИНЫ | 1993 |

|

RU2104258C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2140937C1 |

| ЧАСТИЦЫ МАТЕРИАЛА, СОДЕРЖАЩИЕ ТЕРМОПЛАСТИЧНЫЙ ЭЛАСТОМЕР, И СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ИСПОЛЬЗОВАНИЕ | 2004 |

|

RU2344040C2 |

| КОМПОЗИЦИЯ СВЯЗУЮЩЕГО ДЛЯ АГЛОМЕРАЦИИ МЕЛКОДИСПЕРСНЫХ МИНЕРАЛОВ И СПОСОБ ОКАТЫВАНИЯ С ЕЁ ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2604546C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2140943C1 |

| Способ получения гранул карбамида | 1981 |

|

SU1145924A3 |

| СТАБИЛЬНЫЕ ПРИ ХРАНЕНИИ МЕЛАМИНО-МОЧЕВИНОФОРМАЛЬДЕГИДНЫЕ СМОЛЫ И СПОСОБЫ ИХ ПРИМЕНЕНИЯ | 2009 |

|

RU2450029C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ МОЧЕВИНЫ | 1997 |

|

RU2134251C1 |

| КОМПОЗИЦИЯ BHET И ЕЕ ПРИМЕНЕНИЕ | 2020 |

|

RU2822488C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 1995 |

|

RU2083536C1 |

Формула изобретения 1. Способ получения гранул мочевины добавлением формальдегидного полимера, о т личающийся тем, что, с целью повышения механической прочности гранул, в качестве формальдегидного полимера используют

мочевины дет плавления. параформальдегид, содержащий 82-96%, формальдегида с температурой гпавления 100145° С и степенью полимеризации п 15-40 в количестве 0,01-0,6 вес.%, который добавляют к расплаву мочевины или к кристаллам

7 9482898

ратурой плавления на поверхности .принятые во вннма}ше при экспертизе

Авторы

Даты

1982-07-30—Публикация

1978-09-19—Подача