Область техники, к которой относится изобретение

Изобретение относится к композиции бис-(в-гидроксиэтил)терефталата и способу получения твердой композиции бис-(в-гидроксиэтил)терефталата.

Сведения о предшествующем уровне техники

Бис-(в-гидроксиэтил)терефталат, далее в настоящем документе называемый также как BHET и бис-(2-гидроксиэтил)терефталат, представляет собой соединение мономера для производства полиэтилентерефталата (т.е. РЕТ). BHET может быть получен путем переэтерификации между диметилтерефталатом и этиленгликолем, путем прямой этерификации терефталевой кислоты этиленгликолем и посредством способа с использованием окиси этилена, в котором терефталевая кислота непосредственно реагирует с окисью этилена. Еще один способ включает реакцию терефталонитрила и воды с этиленгликолем. Однако ввиду огромного количества PET существует большой интерес к переработке PET в BHET. Этого можно добиться с помощью каталитического гликолиза.

Известно, что сушка BHET является проблематичной. Как поясняется в US 3668235 от 6 июня 1972 года, когда влажный BHET сушат при пониженном давлении при относительно низких температурах, таких как 40-60°C, сушка требует неприемлемо длительного времени, и качество BHET ухудшается из-за такого явления, как окрашивание. Однако при попытках сушки твердого BHET путем нагревания до относительно высоких температур 60-90°С поверхности BHET становятся липкими и BHET имеет тенденцию к агломерации в блоки до завершения его сушки. Таким образом, в указанном патенте предлагается плавление твердого BHET и выпаривание летучей среды (которая увлажняет BHET) из расплава. Для этого влажный BHET следует нагреть до температуры 90-180°С. Эта стадия, очевидно, увеличивает затраты на производство BHET.

Поэтому неудивительно, что в настоящее время BHET заменяют очищенной терефталевой кислотой в качестве мономера в производстве PET. Однако BHET образуется в виде мономера при деполимеризации PET посредством гликолиза. В этой ситуации его необходимо получать в высушенной форме, которая обладает соответствующим товарным качеством и которую можно транспортировать. Как указано в US7030264, BHET, полученный в результате деполимеризации PET, часто содержит много примесей, которые будут препятствовать его использованию в свежей полимеризации, и его также называют «неочищенный BHET». В указанном патенте упоминается, что при подвергании неочищенного BHET выпариванию или перегонке будет происходить реакция конденсации, затрудняющая получение BHET высокого качества. Поэтому выпариванию или перегонке при температуре 130-250°С и пониженном давлении должна предшествовать декатионизация и/или дианионизация. Кроме того, необходимо несколько стадий кристаллизации и рекристаллизации BHET с использованием этиленгликоля в качестве основного растворителя.

Однако в US7030264 рассматривается скорее способ получения чистого BHET с чистотой по меньшей мере 98,0 масс.%. В нем не упоминается какой-либо процесс сушки. Кроме того, даже если полученный после процесса дистилляции и/или выпаривания BHET будет сухим, что неясно, общий процесс является громоздким и дорогостоящим, учитывая необходимую рекристаллизацию и требуемую дистилляцию и/или выпаривание. Фактически, как показано на веб-сайте заявителя (http://www.prt.jp/en.html), подвергнутый перегонке BHET впоследствии полимеризуется в PET. Конечным продуктом являются гранулы PET, а не высушенный BHET. Однако эта немедленная повторная полимеризация имеет недостаток в том, что процесс полимеризации труднее настроить для получения материала PET, который может быть оптимальным образом расширен в процессе формования с раздувом и вытяжкой. В настоящее время PET используют для различных применений в пищевой промышленности, включая газированные напитки в бутылках от 0,5 до 2 литров, пивные емкости объемом 5 литров и более, и другие упаковки. Было бы предпочтительно обеспечить BHET в твердой форме, которую можно транспортировать из установки деполимеризации в установку полимеризации РЕТ и использовать там в качестве исходного материала, возможно в сочетании с дополнительными ингредиентами.

Краткое описание изобретения

Таким образом, целью изобретения является обеспечение альтернативной твердой формы BHET высокого качества и способа ее получения.

Согласно первому аспекту изобретение обеспечивает твердую композицию, содержащую по меньшей мере 90,0 масс.% бис(2-гидроксиэтил)терефталата (BHET) в пересчете на сухую массу композиции и имеющую объем пор в диапазоне 0,20-1,0 см3/г.

Согласно второму аспекту изобретение обеспечивает способ изготовления твердой композиции, содержащей по меньшей мере 90,0 масс.% бис(2-гидроксиэтил)терефталата (BHET) в пересчете на сухую массу композиции и имеющей объем пор в диапазоне 0,20-1,0 см3/г, включающий следующие стадии: (1) обеспечение кристаллического материала, содержащего по меньшей мере 90,0 масс.% BHET в пересчете на сухую массу твердой композиции; (2) гранулирование кристаллического материала и (3) сушку в псевдоожиженном слое гранулированного кристаллического материала.

В соответствии с третьим аспектом изобретение относится к применению твердой композиции по изобретению в полимеризации BHET в полиэтилентерефталат.

Авторы изобретения получили твердую композицию BHET высокой чистоты, которая является пригодной для полимеризации в PET и которую можно транспортировать. Композиция BHET по изобретению характеризуется ее высоким объемом пор и достаточной чистотой, составляющей по меньшей мере 90,0 масс.%, предпочтительно по меньшей мере 95,0 масс.% и более предпочтительно по меньшей мере 97,0 масс.%. Ее липкость стала низкой и продукт является белым. Кроме того, ее применение для полимеризации возможно благодаря высокой скорости ее растворения в этиленгликоле или в расплавленном BHET, в частности, лучше, чем в случае других источников BHET. Высокий объем пор предпочтительно получают посредством гранулирования с последующей сушкой в псевдоожиженном слое. Термин «твердая композиция, содержащая BHET» используется в контексте настоящего изобретения для обозначения композиции, находящейся в твердой форме, которая главным образом или даже по существу состоит из BHET. Однако не исключено, что твердая композиция содержит загрязняющие вещества дополнительно к BHET. Типичные загрязняющие вещества включают другие мономеры терефталата, такие как BHET-изомер, известный как изо-BHET (этиленизофталат) и гидроксиэтилтерефталат, а также димер BHET.

Сравнительно большой объем пор был получен в экспериментах, которые привели к созданию настоящего изобретения, когда проводили сравнение с коммерчески доступным BHET и образцом по сравнительному примеру, полученному с использованием другой технологии сушки. Большой объем пор очень выгоден для сокращения времени плавления BHET в расплавленный BHET и времени растворения в растворителях. Наиболее предпочтительным растворителем для полимеризации в полиэтилентерефталат является этиленгликоль, но не исключены и другие растворители и/или другие реакции полимеризации. Несмотря на сравнительно большой объем пор, твердая композиция имела достаточную прочность, так что твердая композиция не распадалась на порошок. Последнее является нежелательным, поскольку это затрудняет транспортировку.

Предпочтительно твердая композиция находится в форме гранул, имеющих основной размер в диапазоне 0,1-10 мм, такой как 0,5-8 мм, или даже их фракцию в диапазоне 3-7 мм, как определено просеиванием. Было обнаружено, что представление твердой композиции в такой гранулированной форме обеспечивает отличную сушку и текучесть.

Преимуществом предлагаемого способа является возможность повышения чистоты конечной композиции BHET. Сушка в псевдоожиженном слое предусматривает использование газа-носителя. Капли жидкости могут переноситься из твердой композиции с помощью газа-носителя. Жидкость в твердой композиции представляет собой маточную жидкость или содержит ее, которая содержит загрязняющие вещества. Следовательно, общая чистота может быть повышена путем переноса жидкости из композиции, а не просто за счет испарения жидкости. В предпочтительном варианте осуществления твердую композицию сушат в псевдоожиженном слое до содержания влаги не более 5 масс.% (в расчете на общую массу твердой композиции). Такой уровень влаги значительно снижает риск образования агломератов, которые мешают свободному течению материала. Более предпочтительно содержание влаги составляет не более 2 масс.% или даже не более 1 масс.%. Было достигнуто гораздо более низкое содержание влаги, составляющее менее 0,5 масс.% или даже менее 0,3 масс.%. Перед сушкой (после стадии кристаллизации) содержание влаги обычно находится в диапазоне 20-50 масс.%, такое как 30-40 масс.%.

Предпочтительно твердая композиция дополнительно содержит другие, отличные от BHET, продукты реакции, образующиеся в результате деполимеризации PET, включая димеры, тримеры, моно-(в-гидроксиэтил)терефталат, бис-(в-гидрокси-этоксиэтил)терефталат. Эти продукты реакции также будут называться как другие терефталатные соединения. Общее содержание в конечном продукте терефталатных соединений, включая также BHET, предпочтительно составляет по меньшей мере 98,0 масс.%, предпочтительно по меньшей мере 99,0 масс.%, более предпочтительно по меньшей мере 99,5 масс.% или даже по меньшей мере 99,7 масс.%. Другие загрязняющие вещества в конечном высушенном продукте включают воду, этиленгликоль, а также неорганические элементы, такие как натрий, железо, хлорид и т.п.

Как правило, на основании тестов HPLC, твердая композиция содержит кристаллический материал и, в частности, только одну монокристаллическую форму. Хотя процесс гранулирования и сушки, таким образом, совместим с сохранением кристаллической формы, не исключено, что часть BHET превращается в аморфный материал. Таким образом, гранулят можно считать поликристаллическим по своей природе. Общая кристалличность твердой композиции предпочтительно составляет по меньшей мере 80 масс.%, более предпочтительно по меньшей мере 90 масс.% или даже по меньшей мере 95 масс.% в пересчете на сухую массу композиции. Преимуществом кристаллической формы является ее механическая прочность, в результате чего снижается риск разрушения и/или деформации при транспортировке. Еще одним преимуществом кристаллической формы является ее сниженная чувствительность к влаге по сравнению с аморфным (то есть порошкообразным) материалом. Как следствие, риск агломерации при хранении ниже, чем у аморфного материала. Гранулы предпочтительно имеют размер в диапазоне 1-10 мм. Размер гранул характеризуется просеиванием. Было обнаружено, что такой размер является практичным, так как он позволяет достичь оптимума в отношении времени сушки, времени растворения в этиленгликоле, времени плавления в расплавленном BHET и транспортных свойств. Стадия гранулирования обычно включает стадию измельчения, начиная с довольно комковатого, агломерированного продукта. Стадия гранулирования может альтернативно или дополнительно включать стадию агломерации, чтобы связать мелкие частицы и отдельные кристаллиты. Стадию гранулирования осуществляют, например, путем экструзии, путем прессования через сито, путем пеллетирования и/или с помощью ниблера. Последнее считается особенно полезным, если начинать с осадка (лепешки) кристаллического материала, такого как фильтрационный осадок. Ниблер представляет собой инструмент на основе ротора с прикрученными к нему полосками и просеивающей пластиной. Во время работы фильтрационный осадок непрерывно подается в ниблер. Входное отверстие ниблера регулируется в соответствии с размером фильтрационного осадка. Ротор ниблера может вращаться со скоростью, например, в диапазоне 50-100 об/мин, например, 80 об/мин. Полоски прижимают фильтрационный осадок к сетке по всей длине. Измельченные твердые частицы собираются в баке или контейнере. Не исключено, что другую стадию сушки, такую как атмосферная сушка при температуре в диапазоне 40-90°C, выполняют в качестве предварительной обработки перед сушкой в псевдоожиженном слое.

Предпочтительно высушенные гранулы имеют объем пор по меньшей мере 0,30 см3/г, более предпочтительно по меньшей мере 0,40 см3/г или даже по меньшей мере 0,50 см3/г. Считается предпочтительным, чтобы объем пор составлял менее 1,0 см3/г, предпочтительно не более 0,80 см3/г или даже не более 0,70 см3/г. Относительно высокий объем пор считается предпочтительным, поскольку позволяет сократить время растворения и плавления. Максимальный объем пор считается предпочтительным, чтобы обеспечить достаточную стабильность гранул и предотвратить распад в порошок, который имеет менее выгодные свойства текучести и транспортировки. Объем пор в настоящем документе измеряют с помощью ртутной порометрии, известной специалисту в данной области техники и стандартизованной по ASTM D 4404-10. Объем пор может варьироваться в зависимости от стадий обработки, выполняемых после кристаллизации, среднего размера частиц и, кроме того, состава гранулята. Первоначальные эксперименты обеспечили объемы пор в диапазоне 0,40-0,60 см3/г. Пористость (в %) в настоящем документе составляет по меньшей мере 25%, более предпочтительно по меньшей мере 30% или даже по меньшей мере 35%. Экспериментально была достигнута пористость более 40%, такая как от 40% до 50%. Кроме того, считается предпочтительным, чтобы гранулы имели объемную плотность в диапазоне 0,33-0,56 г/см3. Объемная плотность определяется как плотность материала, включая его поры, как межчастичные поры, так и внутричастичные поры, а также пустоты между отдельными гранулами. Таким образом, объемная плотность является параметром, представляющим объемный материал, который будет введен в емкость для смешивания перед полимеризацией или другой реакцией. Объемная плотность более предпочтительно находится в диапазоне 0,40-0,55 г/см3. Нижний предел диапазона в значительной степени зависит от наличия полых пространств в материале. В одном варианте осуществления при достаточно широком распределении гранул по размерам объемная плотность составляет по меньшей мере 0,45 г/см3 или даже по меньшей мере 0,50 г/см3.

Было обнаружено, что твердая композиция по настоящему изобретению имеет более короткое время растворения в нагретом этиленгликоле (в частности, в диапазоне температур 100-200°С, таком как 120-195°С или 130-190°С), чем любая другая известная или сравнительная твердая композиция BHET. Это считается очень выгодным для производства в промышленном масштабе. Более быстрое растворение не только приводит к сокращению времени производства, но и значительно снижает риск сохранения нерастворенного материала BHET. Если некоторое количество материала BHET не растворяется, оно может стать загрязняющим веществом в полученном полимере (например, PET). Любое такое загрязнение твердыми частицами будет иметь большое влияние на механические свойства материала РЕТ во время и после его обработки, такой как выдувное формование. Кроме того, любой нерастворенный материал может вызвать образование агломератов внутри реакторной системы. Такие агломераты могут снижать скорости течения или даже блокировать течение, например, в теплообменниках.

Твердая композиция по настоящему изобретению, кроме того, имеет время плавления в расплавленном BHET, которое короче или такое же, как у любой другой известной или сравнительной твердой композиции BHET. Если сравнение проводится с образцами одинакового размера, время плавления в расплавленном BHET даже значительно меньше, чем время плавления любой другой композиции BHET. Это опять-таки очень выгодно для производства в промышленном масштабе по той же причине, что упоминалась выше. Более того, сокращенное время плавления или, где применимо, время растворения в BHET или, где применимо, в этиленгликоле имеет преимущество с точки зрения предоставления заказчику большой свободы процесса.

Кроме того, твердая композиция имеет в одном варианте осуществления угол естественного откоса менее 40 градусов или даже менее 38 градусов. Угол естественного откоса в настоящем документе измеряют в соответствии с методом наклона, который более подробно описан далее в настоящем документе. Угол естественного откоса является параметром, характеризующим текучесть материала. Текучесть очень важна для промышленного использования.

BHET по настоящему изобретению предпочтительно получают в результате деполимеризации терефталатного полимера, такого как полиэтилентерефталат, полибутилентерефталат, полипропилентерефталат, полиэтиленизотерефталат, полипентаэритритилтерефталат, а также их сополимеров, таких как сополимер полиэтиленоксида и полибутилентерефталата. Более предпочтительно его получают в результате деполимеризации полиэтилентерефталата. Альтернативно, BHET можно получить с помощью химической реакции источника терефталата с источником этиленгликоля. Известные источники терефталата включают диметилтерефталат, терефталевую кислоту, терефталонитрил, как обсуждалось в разделе уровня техники. Известные источники этиленгликоля включают этиленгликоль и этиленоксид.

Когда BHET получают в результате деполимеризации, предпочтительно, чтобы кристаллизация BHET происходила только после кристаллизации димера BHET и его удаления из оставшейся маточной жидкости. Было обнаружено, что эта стадия предварительной обработки является полезной для предотвращения загрязнения кристаллического BHET ионными загрязняющими веществами, такими как ионы Na, K, Fe, Ca и т.п. Кроме того, удаление димера BHET является полезным для обеспечения достаточной чистоты BHET без необходимости использования избыточных количеств этиленгликоля во время деполимеризации.

Более предпочтительно димер BHET присутствует в твердой композиции в количестве не более 3,0 масс.% и более предпочтительно не более 2,5 масс.% или даже менее 2,0 масс.%, таком как 1,0-2,0 масс.%. Было обнаружено, что этот уровень примесей не оказывает отрицательного влияния на чистоту в отношении любых катионов, которые могут присутствовать в маточной жидкости, таких как ионы железа.

В другом аспекте изобретение относится к способу изготовления твердой композиции, содержащей по меньшей мере 60,0 масс.% бис(2-гидроксиэтил)терефталата (BHET), включающему следующие стадии: (1) обеспечение кристаллического материала, содержащего по меньшей мере 90,0 масс.% BHET в пересчете на сухую массу твердой композиции; (2) гранулирование кристаллического материала и (3) сушку гранулированного кристаллического материала в псевдоожиженном слое.

В родственном аспекте изобретение относится к твердой композиции, содержащей по меньшей мере 60,0 масс.% бис(2-гидроксиэтил)терефталата (BHET), которая может быть получена путем гранулирования кристаллического BHET и последующей сушки в псевдоожиженном слое. Содержание BHET после сушки предпочтительно составляет по меньшей мере 70,0 масс.%, более предпочтительно по меньшей мере 80 масс.% или даже по меньшей мере 90 масс.%. Другие соединения в композиции включают другие терефталатные соединения. Они предпочтительно присутствуют в таком количестве, при котором вся твердая композиция содержит по меньшей мере 90 масс.% и более предпочтительно по меньшей мере 95 масс.% или даже по меньшей мере 98 масс.% терефталатных соединений. После сушки в псевдоожиженном слое содержание влаги обычно составляет не более 5 масс.%, более предпочтительно не более 2 масс.% или даже не более 1 масс.%. Такая твердая композиция предпочтительно имеет объем пор и/или плотность, указанные выше в настоящем документе. Однако не исключено, что способ будет расширен или изменен, чтобы получить продукт, который по-прежнему будет выгодным, но с другой пористостью.

В одном варианте такую твердую композицию получают путем смешивания кристаллического BHET с кристаллическим димером в предварительно определенном соотношении. Смешивание предпочтительно осуществляют перед гранулированием и сушкой в псевдоожиженном слое. Альтернативно или дополнительно к твердой композиции можно примешивать терефталевую кислоту и/или терефталатную соль. Более конкретно, предварительно определенное соотношение определяется с учетом последующей полимеризации РЕТ и будет обеспечивать фиксацию определенного соотношения, и будет обеспечивать адекватное смешивание различных соединений в расплаве или растворе. Вместо введения в смесь соединений на основе только терефталевой кислоты и гидроксиэтилтерефталевой кислоты (или таких соединений в анионной форме), сомономеры могут быть смешаны в твердую композицию, например, на основе гидроксибутилтерефталевой кислоты и т.п.

В еще одном аспекте изобретение относится к твердой композиции, содержащей по меньшей мере 90,0 масс.% бис(2-гидроксиэтил)терефталата (BHET) в пересчете на сухую массу композиции и имеющей объемную плотность в диапазоне 0,33-0,56 г/см3, предпочтительно 0,40-0,55 г/см3 или даже 0,44-0,54 г/см3. Объемная плотность в настоящем документе определяется, как более подробно указано ниже.

Изобретение дополнительно относится к применению твердой композиции по изобретению в полимеризации BHET в полиэтилентерефталат (PET). Было обнаружено, что BHET в твердой композиции имеет необходимую чистоту для полимеризации и соответствующую текучесть.

Предпочтительно указанное применение включает стадию растворения указанной твердой композиции в этиленгликоле или плавления указанной композиции при погружении в расплав BHET. Эти два варианта являются общепринятыми способами получения исходной смеси реагентов. Одним из преимуществ использования предлагаемой твердой композиции является то, что она не будет погружаться в этиленгликоль или BHET, а останется на поверхности. Считается, что это способствует более высокой скорости растворения и дополнительно может снизить риск того, что часть BHET останется нерастворенной. Более предпочтительно, указанная твердая композиция имеет время плавления при 140°C при погружении в расплавленный BHET, составляющее менее 30 секунд, при этом указанная твердая композиция присутствует в виде гранул с предельным размером 5 мм, измеренным просеиванием, и в количестве 5 масс.% расплавленного BHET. Для ясности следует отметить, что не исключено, что какое-либо дополнительное соединение (такое как растворитель, реагент или добавка) может присутствовать в растворителе (этиленгликоль) или в расплавленном BHET, в котором твердая композиция растворяется или расплавляется. Одной типичной добавкой является, например, вода, которая может действовать в качестве катализатора полимеризации или может действовать в качестве растворителя для катализатора. Кроме того, не исключается применение твердой композиции по настоящему изобретению для получения сополимера или другого полимера, отличного от РЕТ.

Эти и другие аспекты изобретения будут дополнительно разъяснены со ссылкой на примеры и фигуры. Для ясности следует отметить, что любой предпочтительный вариант осуществления, как обсуждалось выше, применим ко всем без исключения категориям и аспектам формулы изобретения, включая твердую композицию, способ ее получения и ее применение, даже если это не обсуждалось в явном виде во избежание повторения.

На фигурах:

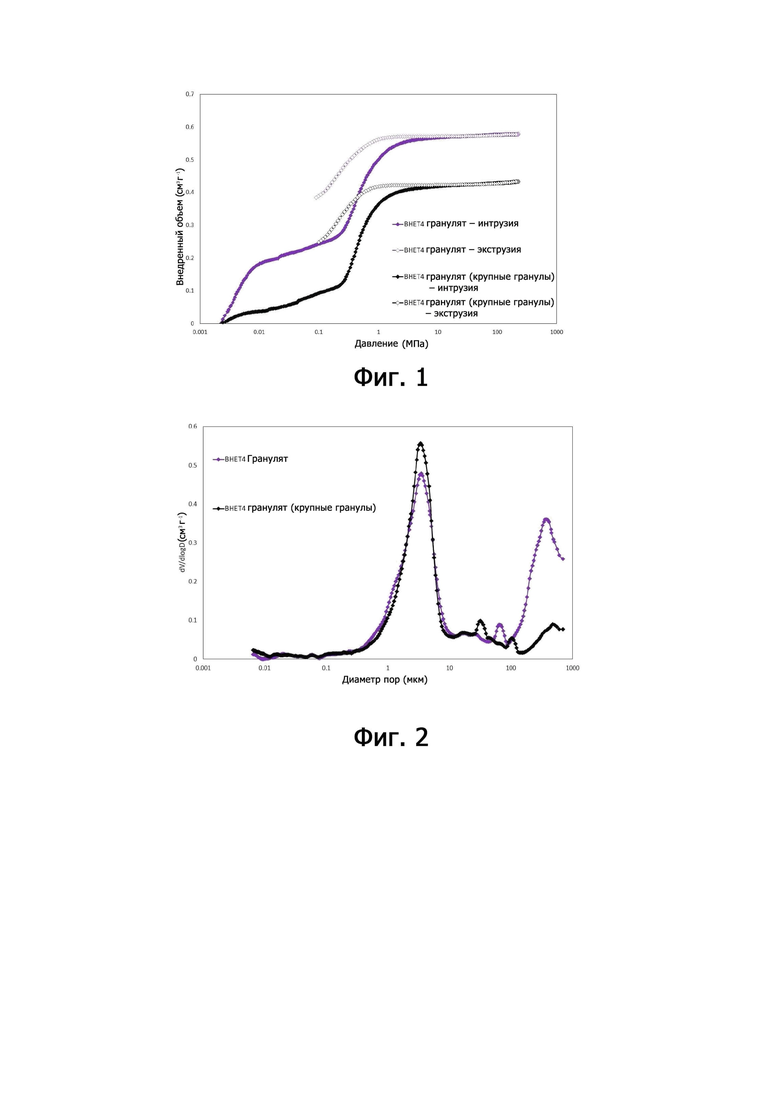

Фиг. 1 представляет собой график объемов интрузии и экструзии твердой композиции по изобретению и фракции более крупных гранул в зависимости от приложенного давления в ходе ртутной интрузионной порометрии;

Фиг. 2 представляет собой график распределения пор по размерам, полученный из кривой интрузии, показанной на фиг. 1.

СПОСОБЫ ИЗМЕРЕНИЯ

Далее делается ссылка на BHET для нескольких твердых композиций, содержащих по меньшей мере 90 масс.% BHET (и далее в настоящем документе также называемый BHET).

Чистота

25 мг BHET растворяли в 50 мл 100% ацетонитрила и измеряли с использованием HPLC «Agilent Technologies 1100 Series» на колонке «XBridge C8 3,5 мкм, 4,6 x 150 мм». Детектор представляет собой DAD 242 нм.

Представленные результаты (в таблице 1) являются средними значениями измерений в двух повторах.

Объемная плотность (насыпная плотность)

Объемная плотность (далее также обозначаемая как с) представляет собой вес материала в контейнере определенного объема. Значение в таблице представляет собой среднее значение результатов двух параллельных анализов. Протокол включает следующее:

1. Настройте весы с помощью мерного цилиндра на 1000 мл.

2. Заполните цилиндр твердым BHET и запишите вес BHET.

3. Определите добавленный объем BHET, считав его с мерного цилиндра.

4. с [г/(см3)] = (BHET [г]) / (Заполненный объем [см3]).

Используют измерительный цилиндр объемом 1000 мл, чтобы избежать эффекта стенок цилиндра, который может сделать метод менее точным. Однако определение добавленного объема устанавливает предел точности.

Скелетная плотность

Скелетную плотность определяют с помощью газовой пикнометрии. Скелетная плотность учитывает, что плотность частиц снижается за счет инкапсуляции пузырьков воздуха. Протокол включал следующее:

Образцы дегазировали в вакууме при 25°С в течение 16 ч перед измерением. Измерение проводили в соответствии со стандартом ISO 12154: 2014 с помощью ультрапикнометра Quantachrome 1000 при 25°С. Образец размером 150 см3 использовали из-за распределения крупных частиц по размерам. Указанные значения представляют собой средние значения, полученные в десяти последовательных зависимых измерениях по одному репрезентативному образцу с максимальным отклонением по этим десяти последовательным измерениям менее 0,08%. Расчетную погрешность определяли с использованием стандартного отклонения материала для контроля качества.

Пористость

Объем пор определяли с помощью Hg-порометра. Перед измерениями внедрения ртути образцы дегазировали в вакууме при 25°С в течение 16 ч. Затем кривые интрузии и экструзии регистрировали на анализаторе Micromeritics Autopore 9505 при давлении от 0,002 МПа до 220 МПа. Это давление преобразуется в диаметр пор с использованием уравнения Уошберна, где для угла контакта используется значение 140°. Измерение проводили в соответствии со стандартом ASTM D 4404-10. Из-за ограниченного размера ячейки, используемой в порометрии с интрузией ртути, и для того, чтобы провести адекватное сравнение образцов, для теста использовали только частицы размером менее 0,6 мм. Пористость (%) рассчитывали на основе этих измерений.

Кажущаяся плотность

Кажущаяся плотность представляет собой плотность, рассчитанную на основе измерения пористости путем внедрения ртути.

Угол естественного откоса

Угол естественного откоса определяется как угол между горизонтальной плоскостью и свободной поверхностью порошка под действием силы тяжести. Для измерений используется так называемый метод наклона. Известно, что этот метод наклона обычно приводит к более высоким значениям, чем другие методы, такие как метод впрыска. Использовали барабан диаметром 153 мм и высотой 45 мм. В барабан помещали приблизительно 200 мл образца. Скорость вращения барабана устанавливали на 6,4 об/мин. При вращении барабана делали три снимка и по каждому из снимков оптически определяли угол естественного откоса. Приведенное значение представляет собой среднее значение.

Скорость растворения в этиленгликоле

Растворение BHET измеряли при двух температурах: Т1 = 140°С и Т2 = 180°С. Протокол метода измерения представляет собой следующий:

Сначала нагревали 95 г этиленгликоля (EG) до температуры Т1 или Т2 в 250 мл химическом стакане, закрытом часовым стеклом или алюминиевой фольгой. Использовали нагревательную плиту типа IKA C-MAG HS7, при этом скорость мешалки устанавливали на 1,5 по шкале до 6. С помощью термопары контролировали, чтобы раствор не перегревался.

После достижения EG указанной температуры (T1 или T2) часовое стекло или алюминиевую фольгу снимали и одним непрерывным движением вносили 5 г твердого BHET. Настройки температуры и скорости перемешивания оставляли без изменений. Температура падала из-за внедрения BHET при комнатной температуре, на что реагировала термопара.

Затем регистрировали время растворения: видеокамерой регистрировали введение BHET и его растворение в EG. Эти записи изучали в замедленном режиме движения, чтобы визуально определить, когда растворяются все твердые вещества.

Значение в таблице представляет собой среднее значение измерений в двух повторах.

Для BHET в соответствии с изобретением измерение осуществляли на основе BHET, полученного после сушки в псевдоожиженном слое, и на основе образцов, на которых была проведена обработка для уменьшения размера, чтобы получить размер 5 мм, определяемый просеиванием.

Скорость плавления в расплавленном BHET

Плавление BHET оценивали при двух температурах: Т1 = 140°С и Т2 = 180°С. Способ измерения включал следующие стадии:

Сначала готовили расплав BHET. Для этого 47,5 г BHET нагревали до температуры Т1 или Т2 в 250 мл колбе Эрленмейера, которую погружали в ванну с парафиновым маслом. Это приводило к образованию расплава. Колбу Эрленмейера с BHET выдерживали в течение по меньшей мере 15 мин в масляной ванне для обеспечения однородной температуры расплава. И расплав, и масло перемешивали со скоростью перемешивания 1,5 (по шкале до 6) на нагревательной плите типа IKA C-MAG HS7. Термопару использовали для поддержания масляной ванны при постоянной температуре.

На второй стадии к расплаву BHET добавляли твердый BHET. Одним непрерывным движением добавляли 2,5 г твердого BHET. Настройки температуры и скорости перемешивания оставляли без изменений. Затем с помощью видеокамеры измеряли время плавления: регистрировали введение BHET и его плавление. Эти записи изучали в замедленном режиме, чтобы визуально определить, когда растворяются все твердые вещества.

Для BHET в соответствии с изобретением измерение осуществляли на основе BHET, полученного после сушки в псевдоожиженном слое, и на основе образцов, на которых проводили обработку для уменьшения размера, чтобы получить размер 5 мм, определяемый просеиванием. Значение в таблице представляет собой среднее значение измерений в двух повторах.

ПРИМЕРЫ

Пример 1: получение BHET в соответствии с изобретением

Смесь хлопьев полиэтилентерефталата (РЕТ), этиленгликоля (EG) и катализатора использовали во взаимном соотношении в диапазоне. В примере в лабораторном масштабе в колбе на 100 мл использовали 1 г сухого каталитического комплекса в комбинации с 5 г РЕТ и 50 г EG. Каталитический комплекс готовили, начиная с наночастиц магнетита (размер 5 нм), трисиланолпропила (C3H7Si(OR)3, где R (этил) и (bim)FeC14 или (bim)Cl. В настоящем документе bim относится к бутилимидазолию. Каталитический комплекс получали с помощью реакции (bim)FeCl4 или (bim)Cl с трисиланолпропилом. Полученный функционализированный пропилтрисиланол приводили в контакт с наночастицами с образованием агрегата способом, указанным в WO2017111602, который включен в настоящий документ в качестве ссылки. Однако не исключается использование альтернативных катализаторов. Дисперсию каталитического комплекса гомогенизировали путем встряхивания вручную в течение 5 минут. К 10 г дисперсии каталитического комплекса добавляли 41 г EG и жидкости быстро перемешивали вручную для гомогенизации дисперсии. Затем добавляли 5 г хлопьев РЕТ и круглодонную колбу помещали в нагревательную установку. Хлопья РЕТ готовили из цветных бутылок PET, таких как коммерчески доступные бутылки синего цвета и бутылки красного цвета. Начинали нагревание, и в течение 20 минут реакционная смесь достигала температуры реакции 170-200°С. Деполимеризацию повторяли в 1000-литровом сосуде. Реакцию деградации проводили при температуре в диапазоне 180-210°С. Концентрация каталитического комплекса составила около 0,5 масс.%, что не было очень критичным. После реакции в течение предварительно определенного времени, например, 60-180 минут, реакционную смесь охлаждали. Добавляли воду и смесь помещали в центрифугу для разделения. Эта обработка привела к получению первого гидрофильного раствора и второй фазы. Гидрофильный раствор содержал смесь воды и растворителя, этиленгликоля. Вторая фаза находилась в форме суспензии, которая содержала значительную часть твердого материала. По меньшей мере 95% потока, поступающего в центрифугу, превращалось в гидрофильный раствор. Как правило, это составляло более 98% или даже более 99%. Гидрофильный раствор направляли через мембранный фильтр для удаления твердого материала на адсорбент, т.е. активированный уголь.

Гидрофильный раствор переносили на стадию кристаллизации димера, которая в примере включала сосуд для смешивания, снабженный средствами регулирования температуры для доведения и поддержания кристаллизующегося раствора при предварительно определенной температуре, например, в диапазоне 50-70°С, таком как 57-64°С, например, 60°С. Точная температура будет зависеть от концентрации димера, соотношения между водой и этиленгликолем, и желаемого времени пребывания. После достаточной степени кристаллизации полученную комбинацию первой маточной жидкости и кристаллов димера переносили в сепаратор, например, фильтрационную установку.

Ниже по потоку BHET кристаллизовался и извлекался в дополнительном сепараторе. Кристаллы получали с чистотой более 90 масс.% в пересчете на сухую массу. В используемом примере кристаллизация BHET происходила при более низкой температуре по сравнению с кристаллизацией димера. После этого кристаллы BHET промывали водой для удаления любой адсорбированной маточной жидкости. Материал имел содержание влаги 28-40 масс.% и форму осадка.

Тест проводили в лабораторном масштабе для определения чистоты. Кристаллический материал BHET получали из гидрофильного раствора 520 г, содержащего 35,4 г BHET (6,8 масс.%), 3,6 г димера (10,8 масс.% по отношению к BHET) и 50 ppm (частей на миллион) Fe. Влажный BHET промывали и затем сушили в сушильном оборудовании лабораторного масштаба. Общее содержание димера в высушенном BHET составило 1,5 масс.%, и содержание Fe составило 20 ppm.

Пример 2

После этого 500 г указанного кристаллизованного и промытого материала подвергали измельчению и сушке. Измельчение происходило путем продавливания через сито с размером ячеек 5 мм (отверстие). Полученный материал - гранулы - затем сушили в сушилке с псевдоожиженным слоем с воздухом в качестве газа-носителя. Температура газа-носителя составила 90°С. Скорость потока первоначально находилась в диапазоне 0,9-1,2 кг/(м2⋅с) и через 10 минут обычно снижалась до 0,8 кг/(м2⋅с). Использовали так называемую вибрационную сушилку с псевдоожиженным слоем периодического действия, подходящую для 1 литра продукта на партию. Время сушки составило от 14 до 20 минут. Конечное содержание влаги уменьшилось с 1,5 масс.% до 0,1 масс.% в зависимости от времени сушки. Материал имел белый цвет. Загрязнений не наблюдалось.

Пример 3

Кристаллический материал BHET, полученный в примере 1, с содержанием влаги 36 масс.% и в форме осадка обрабатывали с помощью ниблера для уменьшения размера с получением гранул. После этого полученный гранулированный материал подвергали сушке в псевдоожиженном слое. Получали белый материал без каких-либо видимых загрязнений. Этот материал подвергали дальнейшей оценке.

Сравнительный пример 1: Кристаллизованный BHET, полученный в примере 1, после стадии промывки сушили путем вакуумной сушки.

Сравнительный пример 2: BHET получали от Sigma-Aldrich (номер продукта 465151) и поставляли в бутылке Poly Bottle. Чистота составила по меньшей мере 94,5 масс.% (GC) в соответствии со спецификациями поставщика.

Оценка формы и чистоты

Оценивали форму, распределение частиц по размерам и чистоту материала. Результаты представлены в таблице 1. Материал по изобретению представлял собой гранулят, в котором отдельные частицы имели различный размер и характеризовались неправильной формой и негладкой поверхностью. В одном тесте из материала выбирали распределение по малым размерам. Было обнаружено, что чистота фракции этого размера не отличалась от общей чистоты. Чистоту в настоящем документе измеряли на основе HPLC. Материал сравнительного примера 1 был похож на камень, с довольно гладкими поверхностями. Измерения чистоты показали более широкую вариацию. Материал сравнительного примера 2 был в форме хлопьев. Чистота оказалась более высокой, чем минимальная чистота, указанная поставщиком.

Таблица 1. Измеряемые параметры

4-6 мм

Мелкие частицы – см масштаб

см масштаб

Широкое распределение по размерам в примерах в соответствии с изобретением дополнительно отличалось тем, что 99% было меньше 6,3 мм, и 70% было меньше 2,4 мм на основе просеивания частиц. В дополнительных экспериментах с использованием лазерной дифракции при давлении Вентури 0 бар измеряли объемное распределение частиц по размерам, как указано в таблице 2. Данные в настоящем документе представляют собой средние значения двух отдельных измерений:

Таблица 2

Наблюдалось, что величины, полученные при измерении методом лазерной дифракции, не включают частицы, которые присутствуют, размером более 3,5 мм. Предполагается, что результаты применимы к 70% материала, просеянного через сито 2,36 мм. Следовательно, можно сделать вывод, что гранулят в соответствии с изобретением, по меньшей мере в одном предпочтительном варианте осуществления, имеет средний диаметр, измеренный методом лазерной дифракции (исключая частицы более 3,5 мм), в диапазоне 1,2-1,6 мм, при этом указанный средний диаметр определяется как взвешенный по объему средний диаметр ((ΣniDi4) / (ΣniDi3). Предпочтительно указанный средний диаметр находится в диапазоне 1,3-1,5 мм. Средний диаметр находится в диапазоне 1,1-1,5 мм, предпочтительно 1,2-1,4 мм. Распределение по ширине находится в диапазоне 1,3-1,5.

Тест на плотность и пористость

Измерения плотности и пористости проводили далее в настоящем документе, как описано выше. Результаты представлены в таблице 3. Для материала по изобретению отдельный тест проводили с относительно крупными гранулами. Фракция более крупных гранул соответствует фракции 1-3, указанной в таблице 1. Общая фракция дополнительно включает более мелкие гранулы. Другими словами, фракция более крупных гранул является частью общей фракции. Образец, включающий более крупные гранулы, лучше соответствует размеру частиц, представленному для сравнительных образцов.

Таблица 3. Плотности (значения усреднены), объем пор и пористость. Образец 1А указывает на фракцию образца 1 на основе крупных гранул

Значения скелетной плотности находятся в диапазоне 1,301-1,371 г/см3. Максимальная абсолютная погрешность измерения составляет приблизительно 0,005 г/см3. Таким образом, несмотря на незначительные различия, значения скелетной плотности всех образцов значительно различаются. Эти различия в плотности могут быть вызваны примесями и/или недоступными пустотами в материалах.

Значения объемной плотности значительно ниже значений скелетной плотности. Это является результатом наличия пор, как внутричастичных пор, так и межчастичных пор. Дополнительный вклад в объемную плотность вносят пустоты между образцами при заполнении стакана. Учитывая, что частицы в сравнительных примерах более крупные, вклад пустот более значителен в сравнительных примерах. Тем не менее, из таблицы 1 видно, что объемная плотность образца по изобретению ниже, чем в сравнительных примерах. Это связано с повышенной пористостью.

Сразу видно, что объем пор образца по изобретению значительно больше, чем таковой сравнительных образцов. Объем пор фракции более крупных гранул является более низким. Изобретатели понимают, что избирательное изменение объема пор может быть получено посредством настройки стадий обработки после кристаллизации (уменьшение размера и сушка в псевдоожиженном слое). На фиг. 1 показаны кривые интрузии и экструзии ртути для образца по изобретению. В настоящем документе объем интрузии (см3/г) показан как функция прилагаемого давления (МПа). Кривые экструзии показаны светлыми точками (начиная с 0,1 МПа), кривые интрузии - сплошными точками. Верхние кривые относятся к нормальным образцам, нижние кривые относятся к образцам, полученным из более крупных гранул. Кривые показывают начальную интрузию от низкого давления приблизительно 0,002 МПа до приблизительно 0,05 МПа. Эта начальная интрузия связана с перегруппировкой частиц и заполнением межчастичных пустот. Нетрудно заметить, что эта стадия значительно ниже для фракции более крупных гранул. Кривые интрузии показывают очень схожую вторую стадию интрузии в диапазоне приблизительно 0,1-10 МПа. Такой вклад предположительно связан с вкладом внутричастичных пустот. От давления 10 МПа и выше достигается хорошее плато. Это наблюдение свидетельствует о том, что вся пористость с порами по меньшей мере 6 нм оценивается адекватно. Размер пор 6 нм является нижним пределом в методе порометрии с интрузией ртути.

В таблице 3 в обобщенном виде представлена количественная информация об общем объеме пор и полученной из него пористости. Поскольку происходит сжатие, используют результаты при различных давлениях, чтобы исключить сжатие в расчетах.

Полученные значения кажущейся плотности могут быть соотнесены со значениями скелетной плотности. Получены лишь очень незначительные различия с максимальным относительным отклонением 5%.

Распределение пор по размерам получали из кривых интрузии. Результат показан на фиг. 2. Здесь видны два основных вклада. Во-первых, существует межчастичный вклад от 50 до 700 мкм в режиме около 415 мкм. Это может быть связано с заполнением межчастичных пор. Второй вклад колеблется приблизительно от 0,3 до 10 мкм в режиме при 4 мкм. Этот вклад может быть связан с заполнением внутричастичных пор.

Кривые интрузии для сравнительных примеров находятся на значительно более низких уровнях, достигая максимума приблизительно 0,04 см3/г, а не 0,4 см3/г для фракции более крупных гранул. В полученных распределениях пор по размерам практически полностью отсутствует внутричастичный вклад в диапазоне 0,03-10 мкм.

Оценка текучести, поведения при плавлении и растворении

Тестировали поведение материала при плавлении в расплавленном BHET и растворении в этиленгликоле. Такое поведение является важным для предполагаемой повторной полимеризации материала. Результаты представлены в таблице 4. Кроме того, указан угол естественного откоса. Этот параметр указывает на текучесть. Результаты представлены в таблице 4. Тест проводили в двух повторах. Образец по изобретению также измеряли дважды: для второго эксперимента проводили уменьшение размера. Кроме того, тест проводили при двух разных температурах.

Таблица 4. Значения времени растворения и плавления

гликоле при 140°С

гликоле при 180°С

Результаты в таблице 4 показывают, что плавление и растворение являются наихудшими для сравнительного примера 1. Этот материал включает такой же кристаллизованный BHET, что и материал по изобретению, но после этого обрабатывается другим способом, что приводит к низкой, а не высокой пористости. Значения времени плавления и растворения материала по изобретению без уменьшения размера и по сравнительному примеру 2 являются сопоставимыми. Однако следует понимать, что это не считается подходящим сравнением, поскольку объем на частицу образцов 3-1 и 3-2 по изобретению больше, чем таковой сравнительных примеров. При выполнении дальнейшего уменьшения размера с целью получения сопоставимых объемов, значения времени растворения и плавления материала по изобретения оказываются явно короче.

Таблица 5. Угол естественного откоса. Все значения представлены в градусах. Стандартное отклонение указывает на 95% доверительный интервал

В таблице 5 указаны углы естественного откоса. При этом 95% доверительный интервал рассчитывают по методу t-теста Стьюдента с 3 наблюдениями. На основании доверительного интервала сравнительный пример 2 значительно отличается от примера по изобретению. Сравнительный пример 1 совершенно иной. Однако из-за более высокого стандартного отклонения нельзя сделать никаких заявлений относительно статистически значимого различия. Материал по изобретению имеет наименьший угол и, таким образом, обладает наилучшей текучестью.

Эти результаты соответствуют наблюдениям, касающимся формы. Материал сравнительного примера 2 находится в форме хлопьев. Можно ожидать, что эта форма будет иметь наихудшую текучесть. Еще одним важным фактором является распределение частиц по размерам. Узкое распределение частиц по размерам будет способствовать лучшей текучести. Материал сравнительного примера 1 имеет самое широкое распределение частиц по размерам среди всех образцов. Следовательно, неудивительно, что его характер текучести не является удовлетворительным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОГО ПОТОКА СЛОЖНОГО ДИЭФИРА ПУТЕМ ДЕПОЛИМЕРИЗАЦИИ СЛОЖНОГО ЭФИРА, СОДЕРЖАЩЕГО НЕПРОЗРАЧНЫЙ ПОЛИЭТИЛЕНТЕРЕФТАЛАТ | 2020 |

|

RU2827637C1 |

| РАСПЫЛЯЕМЫЙ ПОРОШОК НЕФИБРИЛЛИРУЕМОГО ФТОРПОЛИМЕРА | 2000 |

|

RU2223994C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРТЕРЕФТАЛАТА, ВКЛЮЧАЮЩИЙ ПРОЦЕСС ДЕПОЛИМЕРИЗАЦИИ | 2020 |

|

RU2816663C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРТЕРЕФТАЛАТА ИЗ СМЕСИ МОНОМЕРОВ, СОДЕРЖАЩЕЙ СЛОЖНЫЙ ДИЭФИР | 2020 |

|

RU2814274C2 |

| ВОДОДИСПЕРГИРУЕМАЯ ГРАНУЛИРОВАННАЯ ПЕСТИЦИДНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2098960C1 |

| УЛУЧШЕННЫЙ СПОСОБ ДЕПОЛИМЕРИЗАЦИИ СЛОЖНОГО ПОЛИЭФИРА, СОДЕРЖАЩЕГО ПОЛИЭТИЛЕНТЕРЕФТАЛАТ | 2020 |

|

RU2828254C1 |

| БУЛЬОННАЯ ТАБЛЕТКА | 2020 |

|

RU2807597C2 |

| ПОРОШКООБРАЗНЫЙ КОФЕ СУБЛИМАЦИОННОЙ СУШКИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2017 |

|

RU2730862C2 |

| ПОЛИЭФИРНЫЕ ПОЛИМЕРЫ С НИЗКОЙ НОРМОЙ ОБРАЗОВАНИЯ АЦЕТАЛЬДЕГИДА И ВЫСОКОЙ КОНЦЕНТРАЦИЕЙ КОНЦЕВЫХ ВИНИЛЬНЫХ ГРУПП | 2008 |

|

RU2458074C2 |

| ОПТИМИЗИРОВАННЫЙ СПОСОБ ДЕПОЛИМЕРИЗАЦИИ СЛОЖНОГО ПОЛИЭФИРА, СОДЕРЖАЩЕГО ПОЛИЭТИЛЕНТЕРЕФТАЛАТ | 2020 |

|

RU2826627C1 |

Изобретение относится к твердой композиции для получения полиэтилентерефталата, к способу ее получения и к применению композиции при полимеризации BHET в полиэтилентерефталат. Предлагаемая композиция содержит, по меньшей мере, 90,0 масс.% бис(2-гидроксиэтил)терефталата (BHET) в пересчете на сухую массу и имеет объем пор в диапазоне 0,20-1,0 см3/г. Технический результат – получение альтернативной твердой формы BHET высокого качества. 3 н. и 16 з.п. ф-лы, 2 ил., 5 табл., 3 пр.

1. Твердая композиция для получения полиэтилентерефталата, содержащая по меньшей мере 90,0 масс.% бис(2-гидроксиэтил)терефталата (BHET) в пересчете на сухую массу и имеющая объем пор в диапазоне 0,20-1,0 см3/г.

2. Твердая композиция по п. 1, в которой по меньшей мере 80 масс.% BHET присутствует в кристаллической форме.

3. Твердая композиция по п. 1 или 2, имеющая объемную плотность в диапазоне 0,33-0,56 г/см3.

4. Твердая композиция по любому из пп. 1-3, где твердая композиция имеет содержание влаги не более 5,0 масс.%, более предпочтительно не более 2,0 масс.%, еще более предпочтительно не более 1,0 масс.%.

5. Твердая композиция по любому из пп. 1-4, где композиция содержит по меньшей мере 95,0 масс.% BHET, более предпочтительно 96,0 масс.% BHET и еще более предпочтительно по меньшей мере 97,0 масс.% BHET в пересчете на сухую массу.

6. Твердая композиция по любому из предшествующих пунктов, где композиция дополнительно содержит димер бис(2-гидроксиэтил)терефталата.

7. Твердая композиция по любому из предшествующих пунктов, где BHET находится в форме гранул.

8. Твердая композиция по любому из пп. 1-7, где композицию получают путем гранулирования кристаллического BHET и последующей сушки в псевдоожиженном слое.

9. Твердая композиция по п. 7 или 8, где гранулят имеет размер в диапазоне 0,1-10 мм, предпочтительно 0,5-8 мм, определяемый просеиванием.

10. Композиция по любому из предшествующих пунктов, где указанная твердая композиция имеет время плавления при 140°C при погружении в расплавленный BHET менее 30 секунд, при этом указанная твердая композиция присутствует в виде гранул с предельным размером 5 мм, как определено просеиванием, и в количестве 5 масс.% расплавленного BHET.

11. Композиция по любому из предшествующих пунктов, где BHET получают в результате деполимеризации полиэтилентерефталата.

12. Способ изготовления композиции, содержащей по меньшей мере 90,0 масс.% бис(2-гидроксиэтил)терефталата (BHET) и имеющей объем пор в диапазоне 0,20-1,0 см3/г, включающий следующие стадии:

- обеспечение кристаллического материала, содержащего по меньшей мере 90,0 масс.% BHET в пересчете на сухую массу;

- гранулирование кристаллического материала;

- сушку в псевдоожиженном слое гранулированного кристаллического материала.

13. Способ по п. 12, где обеспечение кристаллического материала включает кристаллизацию указанного BHET и промывание кристаллизованного BHET летучей средой, такой как вода.

14. Способ по п. 12 или 13, где стадия обеспечения кристаллического материала, содержащего по меньшей мере 90,0 масс.% BHET, включает следующие стадии:

- обеспечение раствора по меньшей мере BHET и димера BHET в смеси воды и этиленгликоля;

- селективную кристаллизацию димера BHET и отделение указанного димера BHET от оставшейся маточной жидкости, и затем

- кристаллизацию BHET из указанной маточной жидкости.

15. Способ по п. 14, где селективная кристаллизация димера BHET снижает концентрацию димера BHET в маточной жидкости до не более чем 3,0 масс.%, предпочтительно до не более чем 2,5 масс.% относительно BHET в маточной жидкости.

16. Способ по любому из пп. 12-15, где гранулирование включает разрушение осадка кристаллического материала, например, с помощью ниблера.

17. Применение твердой композиции по любому из пп. 1-11 при полимеризации BHET в полиэтилентерефталат.

18. Применение по п. 17, включающее стадию растворения указанной твердой композиции в этиленгликоле или плавления указанной композиции при погружении в расплав BHET.

19. Применение по п. 18, где указанная твердая композиция имеет время плавления при 140°C при погружении в расплавленный BHET менее 30 секунд, при этом указанная твердая композиция присутствует в виде гранул с предельным размером 5 мм, как определено просеиванием, и в количестве 5 масс.% расплавленного BHET.

| US 3668235 A1, 06.06.1972 | |||

| US 3666791 A1, 30.05.1972 | |||

| JP 2004099571 A, 02.04.2004 | |||

| Способ получения бис-(бета-оксиэтил) -терефталата | 1972 |

|

SU467061A1 |

| JP 5189266 B2, 24.04.2013. | |||

Авторы

Даты

2024-07-08—Публикация

2020-08-20—Подача