(54) ЦЕНТРЮБЕЖНЫЙ АППАРАТ ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный аппарат для разделения суспензий | 1981 |

|

SU1007741A2 |

| Центробежный аппарат для разделения суспензий | 1977 |

|

SU738677A2 |

| ЦЕНТРОБЕЖНЫЙ АППАРАТ | 2004 |

|

RU2279318C1 |

| ЦЕНТРИФУГА | 2000 |

|

RU2179893C2 |

| Центробежный аппарат для разделения суспензий | 1974 |

|

SU528120A1 |

| Турбоциклон | 1977 |

|

SU633610A1 |

| Центробежный аппарат для разделения суспензии | 1985 |

|

SU1306601A1 |

| Дезинтегратор для микроорганизмов | 1977 |

|

SU662141A1 |

| РОТОРНЫЙ, УНИВЕРСАЛЬНЫЙ, КАВИТАЦИОННЫЙ ГЕНЕРАТОР-ДИСПЕРГАТОР | 2010 |

|

RU2433873C1 |

| Центробежный экстрактор с регулируемым гидрозатвором | 2024 |

|

RU2837436C1 |

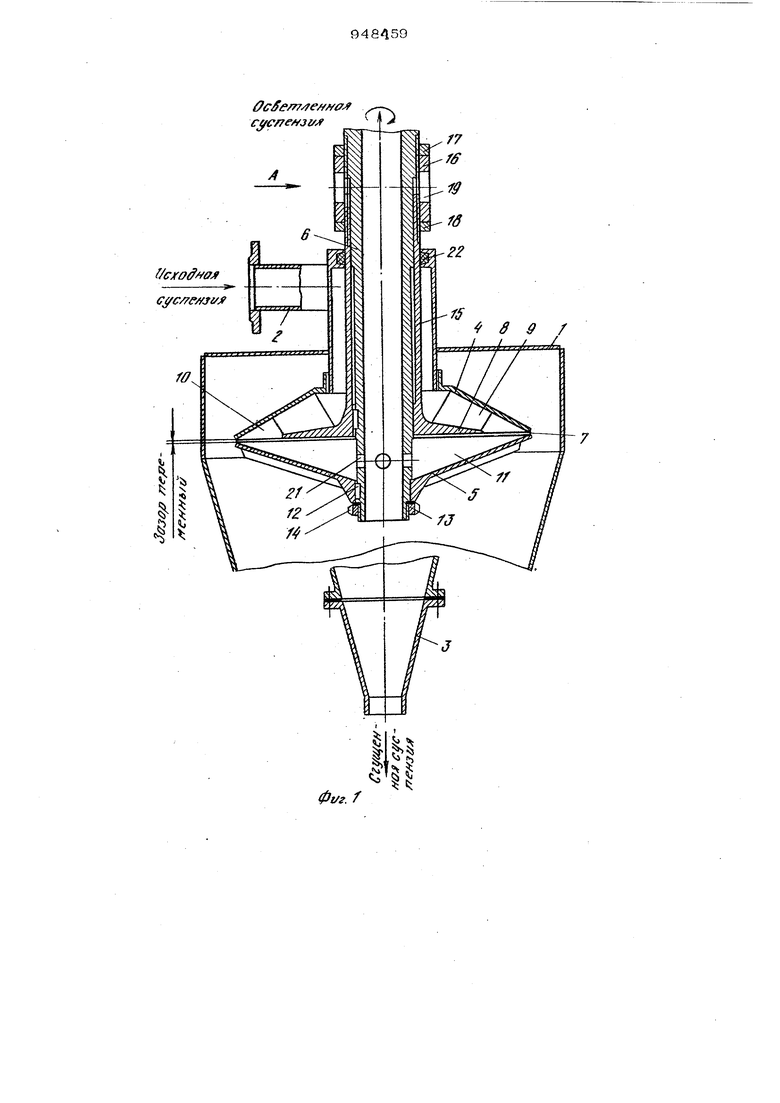

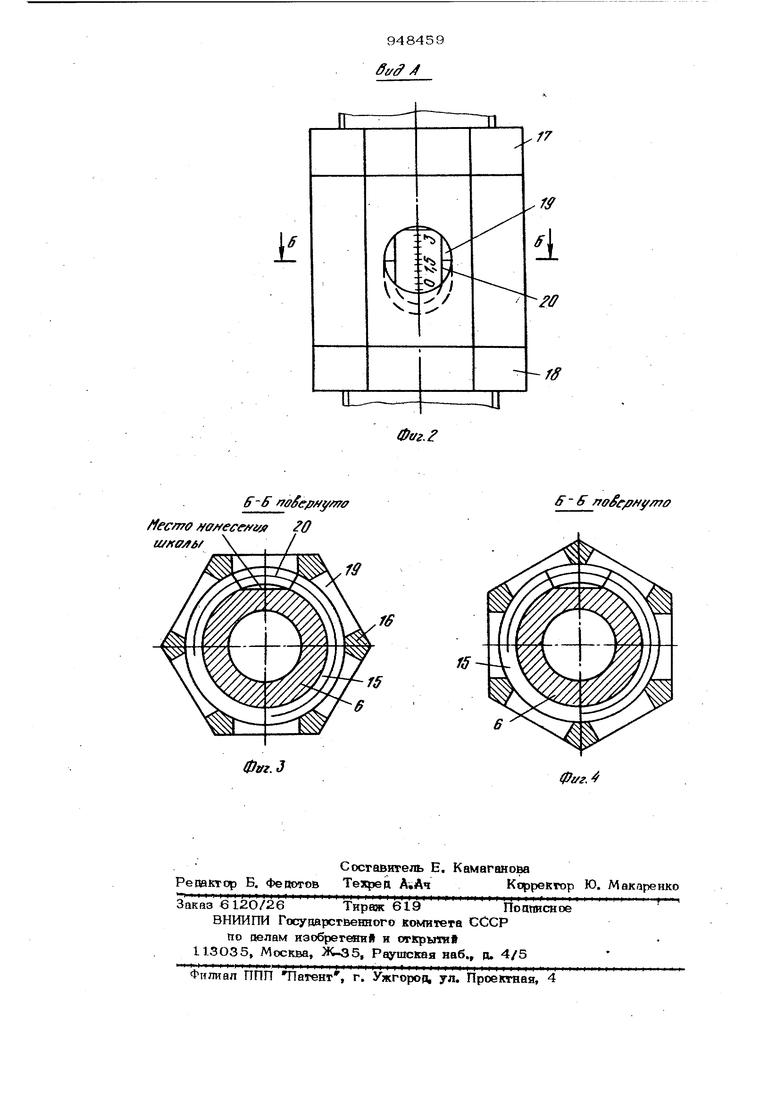

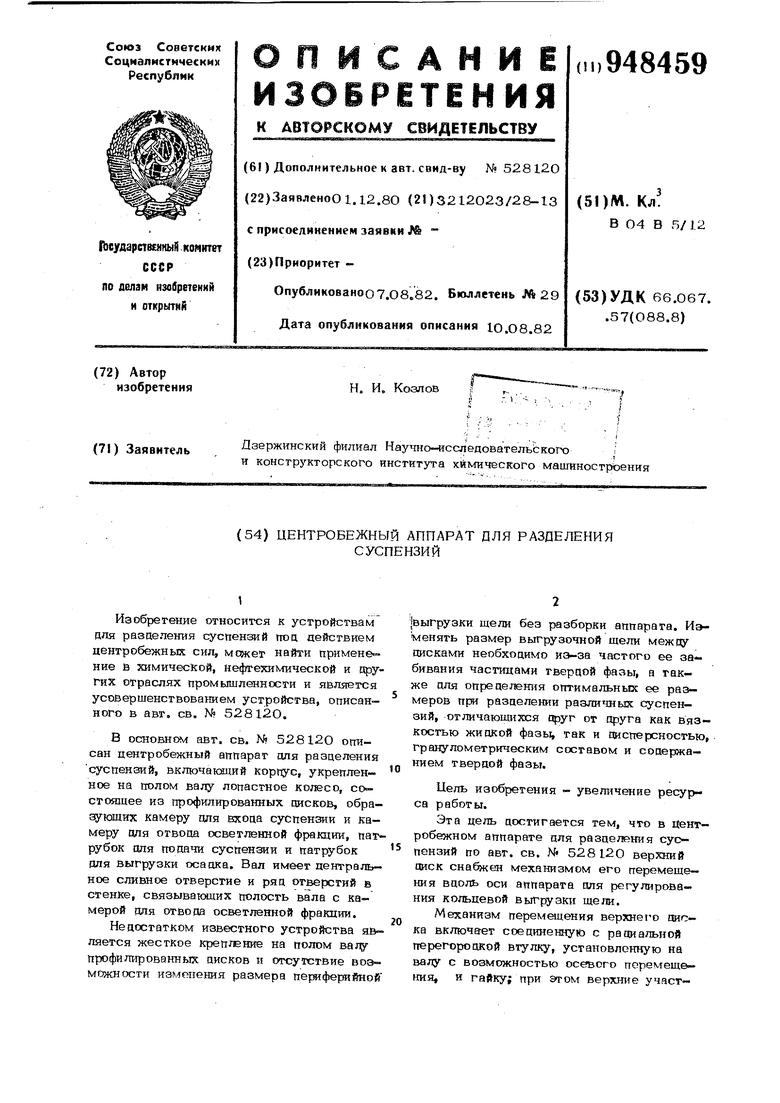

Изобретение относится к устройствам для разделения суспензий под действием центробежных сил, может найти примене ние в химической, нефтехимической и других отраслях промышленности и является усовершенствованием устройства, описанного в авт. св. N 52812О. В основном авт. св. N« 52812О описан центробежный аппарат для разделения суспензий, включакаций корпус, укрепленное на полом валу лопастное ко;юсо, со стоящее из профилированных дисков, образующих камеру для входа суспензии и камеру для отвода осветлэнной фракции, патрубок для подачи суспензии и патрубок для выгрузки осадка. Вал имеет центральное сливное отверстие и ряд отверстий в стенке, связывакидих полость вала с камерой для отвода осветленной фракции. Недостатком известного устройства является жесткое крепление на полом профилированных дисков и отсутствие воэможности изменения размера периферийной выгрузки щели без разборки аппарата. Иэменять размер выгрузочной щели между дисками необходимо иэ-за частого ее забивания частицами твердой фазы, а также для определения оптимальных ее размеров при разделении разлишых суспензий, отличающихся друг ог друга как вязкостью жидкой фазы, так и дисперсностью, гранулометрическим составом и содержанием твердой фазы. Цель изобретения - увеличение ресурса работы. Эта цель достигается тем, что в Центробежном аппарате для разделения суспензий по авт. св. N 528120 верхний диск снабжен механизмом его перемещения вдоль оси аппарата для регулирования кольцевой выгрузки щели. Механизм перемедения верхнего диска включает соединенную с радиальной перегородкой втулку, установленную на валу с возможностью осевого перемещения, и гайку; при этом верхние учястки втулки и вала имеют на наружной поверхности резь, взаимодействующую с резьбой гайки. На фиг. 1 изображен обдий вид ап.парата, гфодольный разрез; на фиг. 2 вид по стрелке А фиг. I: на фиг. 3 и 4 - сечение Б-Б фиг. 2. В ступенчатом цилиндрическом корпусе 1 с танге1тциальным входным патрубком 2 в верхней части и Песковым патрубком Зв нижней части размещено лопастное колесо cocTosmiee из ивух профилированных дирков 4 и 5, закрепленных на полом приводном валу 6 с образованием кольцевой вьгрузк щели ,7 межпу ними. В колесе установлена радиальная перегородка 8, соединенная ре рами 9 с верхним диском 4, разделяющая полость колеса на камеру 1О для ввода и ходной суспензии и камеру 11 для отвода осветленной фракции. Нижний диск 5 жестко укреплен на валу 6 с помощью шпонки 12, круглой rafrки 13 и стопорной шайбы 14, а верхний диск 4 снабжен механизмом его перемещения вдоль оси аппарата для регулиооваНИН кольцевой выгрузочной щели 7, Механизм перемещения включает соединенную с радиальной перегородкой 8 втулку 15, установленную на вал 6 с возможностью осевого перемещения, и гайку 16. участки втулки 15 и вала 6 имеют на наружной поверхности резьбу, взаимодейст вующую с резьб ой гайки 16, которая закрепляется в определенном положении с помощью двух контргаек 17 и 18. Полый вал 6 на уровне гайки 16 на наружной поверхности имеет лыску со шка лой (маркировкой), в гайке 15 выполнено шесть радиальных смотровых отверстий 19, расположенных напротив шкалы. Эту№ ка 15 имеет с резьбового конца открытый закругленный паз 2О с наружной фаской. Для сообщения камеры 11 отвода осветленной фракции с полостью вала 6 в последнем выполнены радиальные отверстия: 21. Уплотнение между верхней частью корпуса I и втулкой 15 осуществляется с помощью сельникового устройства 22. Иэ-за незначительности (до 1-3 мм) осевого перемещения верхнего диска 4 втулка 15 установлена на полом валу 6 по плотной посадке, и уплотнения этого зазора не требуется. Работает аппарат следующим образом. Исходную суспензию под незначительны избыточным давлением или без избыточн1 го аавл(ЭШ1я через входной тангенциальный патрубок 2 попоют в верхнюю часть корпуса 1., здесь пна предварительно закру- чквается, а затем поступает в камеру Ю ода исходной суспензии лопастного колеса, где ей сообщается интенсивное вращательное движение. В камере Ш за счет центробежной силы более плотная часть суспензии направляется к периферийной выгрузочной щели 7. Размер этой щели устанавливают с таким расчетом, чтобы через нее проходила только часть суспензии. Поскольку в камере Ю к щели направляется наиболее плотная часть су спензии, через щель истекает пресшарительно сгущенная часть, а менее плотная часть отжимается и, огибая радиальную перегородку 8, вытесняется через отверстия 21 в стенке вала 6 в его полость. Предварительно сгущенная часть суспензии через периферийную щель 7 лопастного колеса отбрасывается вращающимся вихрем к песковому патрубку 3. В полости Корпуса 1 происходят дополнительное разделение с вытеснением фазы в центральную, осевую часть аппарата и отвод ее черед полый вал 6. При этом предварительно осветленная в лопастном колесе жидкая фаза объединяется с осветленной фазой в полости корпуса 1. При необходимости изменения размера периферийной выгрузочной щели 7 (например, при разделении различных суспензий, отличающихся друг от друга как вязкостью жидкой фазы, так и дисперсностью, гранулометрическим составом и содержанием твердой фазы, а также с целью освобождения щели от частиц твердой фазы) аппарат останавливают и, не разбирая его, с помощью гайки 16с разной по направлению внутренней резьбой с ее концов, устанавливают (увеличивают или уменьшат) размер щели (при забивке щели только увеличивают) и с по- пощью двух кштргаек 18 и 17 жестко фиксируют. Таксе устройство аппарата позволяет исключить частичную его разборку и обратную сборку и значительно сократить непроизводительные остановки, что в конечном счете повышает производительность аппарата. В Дзержинском филиале НИИхиммаш разработана конструкция центробежного аппарата для очистки отработанных масел и других нефтепродуктов от механических прямее ей производите льностыр 45 с использованием авт. св.528120. Аппарат изготовлен на ОЭЗ Д/Ф НИИхиммаша, испытан на разделеяие высоковязких суспензий (отработанное маело) и пущен & эвсп/уатацию на Загорском уч1асгке обьеяинения Вгорнефгепрогзукт. При изменении размера щели полого лопас ноГо. колеса по ыдш казанным причинам н производительные затраты времени на частичную разборку, измененне размера щели обратную сборку составляют час. На аппарате по предлагаемому изобретению эт непроизводительные затраты исключаются, значит экономия Составляет один час работы аппарата или же 45 м /ч. Ориентировочное количество остановок аппарата по причине заявки периферийной выгрузочной щели лопастного колеса - оци раз на один час за месяц (2О4 часа) работы. Общее количество остановок за год составляет 1x12 12. Экономия составляет, как У5ке указыва лось, 45 масла или 45х1ОООл/ч 45ООО л/ч. Стоимость 1 л отработанного масла равличных марок - О,ОО7 руб. Стоимость 1 л регенерированного Масла различных марок О,2-О,7 руб. Расчет ведем, по стоимости О,3 руб. Розница СТОИ1ЙОСТИ 1 л регенерирован- ного и отработа1шого масла составляет О,2-О,, 193 руб. 12х45ОООхО, ,22 тыс.руб. в год Форм-ула изобретения 1. Центробежный аппарат для разделения суспенага по авт. св. 52812О, о т лнчающнйс я тем, что, с целью увеличения ресурсов работы, верхний диск снабжён механизмом его перемещения вдоль оси аппарата для регулирования колшевой выгрузочной щелн. 2. Аппарат по п. I, о т л и ч а ю щ н и г я тем, что механизм перемещения верхнего диска включает соединенную с радиальной дарегородкой втулку, установленную на ваду с Возможностью счзевого перемещения, и гайку, при этом верхние участки втулки и вала ийеют на верхней поверхности реаь взакмодвйствующую с резьбой гайки. Источники информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР N 528120, кл. В О4 В 5/12, 1974.

ffcffe/r7 e/ //ff

Фг/г. f

/ fflf

/7 /У

li

-fff

Фа г. г

f-ff ftecmff vff/fece/fVA W

U//fffA6/ I

f-f /fef/f/if//y/77ff

Фаг.д

Фг/г.4

Авторы

Даты

1982-08-07—Публикация

1980-12-01—Подача