(5) УСТРОЙСТВО для ИЗМЕРЕНИЯ ЗАЗОРА МЕЖДУ ВАЛКАМИ ПРОКАТНОГО СТАНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для стабилизации межвалкового зазора прокатной клети | 1980 |

|

SU931256A1 |

| Устройство гидрораспора клети | 1981 |

|

SU978964A1 |

| Устройство для регулирования профиля валков листопрокатного стана | 1981 |

|

SU982836A1 |

| Устройство для регулирования раствора и профиля валков | 1978 |

|

SU747703A1 |

| Устройство для регулирования межвалкового зазора прокатной клети | 1980 |

|

SU900898A1 |

| Устройство для регулирования толщины полосы при прокатке | 1981 |

|

SU984534A2 |

| Устройство для регулирования межвалкового зазора прокатной клети | 1984 |

|

SU1201008A2 |

| Устройство регулирования межвалкового зазора прокатной клети | 1983 |

|

SU1082507A1 |

| Устройство для регулирования тол-щиНы пОлОСы пРи пРОКАТКЕ | 1979 |

|

SU845909A1 |

| ПРОКАТНАЯ КЛЕТЬ | 1994 |

|

RU2087220C1 |

1

Изобретение относится к устройствам неразрушающего контроля и может быть использовано в черной и цвет;ной металлургии для измерения зазора между валками прокатного стана.

Известно устройство для измерения зазора между валками прокатного стана, содержащее датчик линейных пере,мещений неподвижная часть которого установлена на станине клети, а подвижная жестко связана с другим элементом клети СП .

Недостатки.этого устройства - низкая точность измерения из-за наличия зазоров и низкая надежность.

Наиболее близко к предлагаемому устройство для измерения зазора между валками прокатного стана, содержащее источник давления рабочей среды, гидроцилиндры распора, предназначенные для сопряжения с подушками валков, гидромагистраль, соединяющую гидроцилиндры с источником давления С2.

Недостатки этого устройства значительные погрешности измерения и ограниченная область применения из-3 изменения давления жидкости в замкнутом объеме.

Целью изобретения является повышение надежности устройства и точности измерения. С этой целью устройства снабжено обратимой гидромалиной и преобразователем угла поворота ее вала в электрический сигнал; одна полость гидромашины соединена гидромагистралью с источником давления рабочей среды, другая - сридроЦилиндрами распора, а вал гидроtsмашины соединён механически с преобразователем угла поворота.

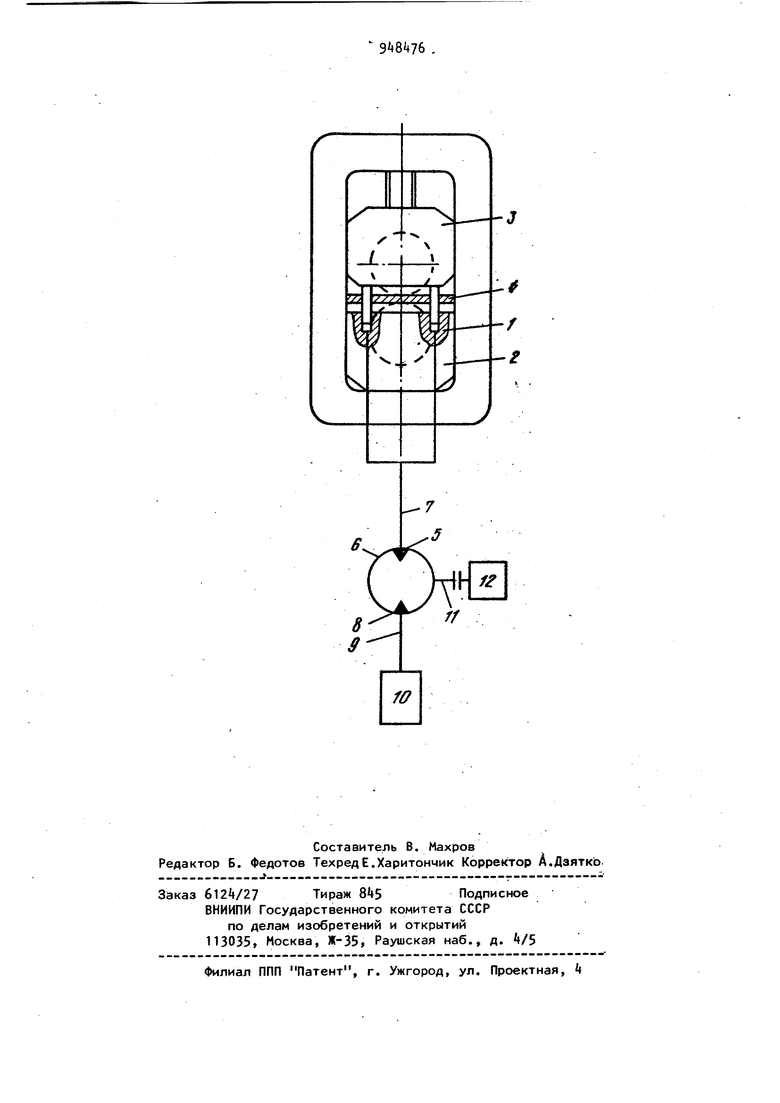

На чертеже показана схема устройства. Гидроцилиндры 1 распора 2Q сопряжены с подушками 2 и 3 соответственно нижнего и верхнего валков, между которыми находится прокатываемое изделие k. Полость 5 обратимой гидромашины 6 соединена 39 гидромагистралью 7 с гидроцилиндрами 1, а лоЛэсть 8 соединена гидромагист| алыо 9 с источником 10 давления рабочей среды. Вал 11 механически соединен с преобразователем 12 угла поворота, например, выполненного по типу сельсина. Устройство работает следующим образом. В процессе прокатки изделия 4 плунжеры гидроцилиндров 1 под действием давления жидкости прижаты к подушкам 3 верхнего валка. При изменении зазора между подушками 2 и 3 валков плунжеры гидроцилиндров перемещаются на указанный зазор. При этом изменяется объем полости под плунжерами. Источник .10 давления рабо чей среды подает в гидроцилиндры (лри положительном изменении зазора) или отбирает из (при отрицательном из менении зазора ) определенное количест во жидкости, которое, проходя,. через обратимую гидромгшину б|И поворачивает ее вал 11. Угол поворота вала регистрируется измерителем 12, непосредственно определяя величину зазора. Применение данного устройства позволяет повысить точность измерений, автоматизировать процесс проката до заданной точности и повысить надеж ность процесса измерения изделия, в процессе прокатки. Формула изобретения Уctpoйcтвo для измерений зазора между валками прокатного стана, содержащее источник давления рабочей среды, гидроцилиндры распора, предназначенные для сопряжения с подушками валков; гидромагистраль, соединяющую гидроцилиндры с источником давления, от лича.ющееся тем, что, с целью повышения надежности и точности измерения, оно снабжено обратимой гидромашиной и преобразователем угла поворота ее вала в электрический сигнал, одна полость гидромашины соединена гидромагистралью с источником давления рабочей среды, другая - с гидроцилиндрами распора,а вал гидромашины соединен механически с преобразователем угла поворота. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3733875, кл. 72-237, 1973. 2.Гринчук Л. С. и др. Высокоточная стабилизация толщины полосы при горячей прокатке. Техника, Киев, 1973, с. , рис. 9 (прототип).

Авторы

Даты

1982-08-07—Публикация

1980-11-03—Подача