(54) КОНДУКТОР ДЛЯ ВЫСОКОЧАСТОТНОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Кондуктор для высокочастотной сварки | 1976 |

|

SU617208A1 |

| Кондуктор для высокочастотной сварки | 1980 |

|

SU975283A1 |

| Кондуктор для высокочастотной сварки | 1980 |

|

SU946855A1 |

| Способ высокочастотной сварки | 1982 |

|

SU1058741A1 |

| Устройство для высокочастотной сварки | 1980 |

|

SU925584A1 |

| Способ высокочастотной сварки | 1981 |

|

SU1030129A1 |

| Кондуктор для высокочастотной сварки | 1972 |

|

SU508360A1 |

| ВЫСОКОЧАСТОТНОЙ СВАРКИ | 1970 |

|

SU271673A1 |

| Способ высокочастотной сварки | 1981 |

|

SU967731A1 |

| Способ высокочастотной сварки профилей и устройство для его осуществления | 1977 |

|

SU946854A1 |

1

Изобретение относится к области произ- , водства труб, замкнутых и незамкнутых профилей, методом высокочастотной сварки.

Известен кондуктор для высокочастотной сварки, содержащий неподвижные токоподводы, подключаемые к источнику высокочастотного тока, и подвижные токоподводы, подводящие энергию к свариваемым изделиям, между которыми установлены гибкие перемычки 1.

Малая стойкость гибких перемычек и большие потери напряжения на них не позволили этой конструкции найти применение в промышленности.

Наиболее близким по технической сущности решением к изобретению является кондуктор для высокочастотной сварки, содержащий неподвижные и соединенные с ними токопроводящими шарнирами подвижные токоподводы

:С контактными наконечниками 2.

I Недостатком такого кондуктора является перемещение контактного пятна подвижных токоподводов по поверхности свариваемых изделий относительно точки схождения кромок по мере износа контактных наконечников, - выполненных в виде плоских прямоугольных пластин. При этом меняется сопротивление нагрузки источника высокочастотного тока и соотношение между сопротивлениями нагре5 ваемых кромок свариваемых изделий, что дестабилизирует процесс сварки.

Целью изобретения является улучшение качества сварки путем стабилизации положения контактного пятна на поверхности сваривае мых изделий.

Цель достигается тем, что каждый контактный наконечник выполнен в виде части тела вращения, образованного поворотом конгактной площадки наконечника вокруг оси токо15проводящего шарнира.

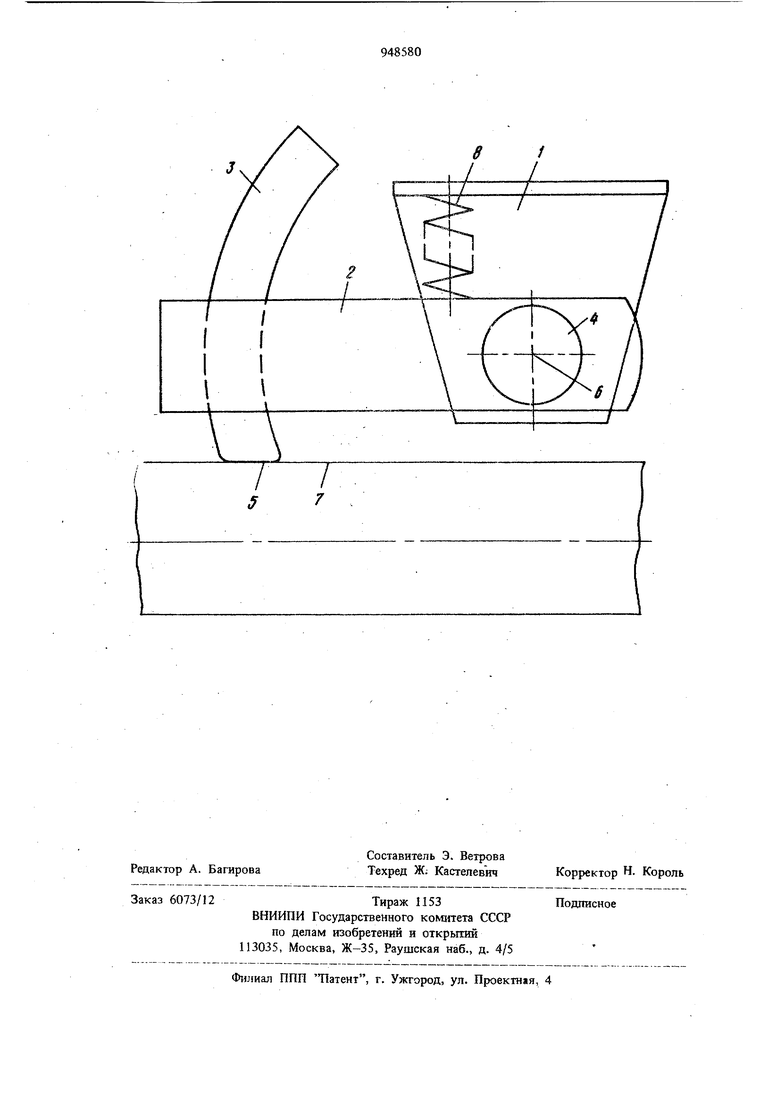

На чертеже представлен кондуктор для высокочастотной сварки, общий вид;

Кондуктор состоит из неподвижных токоподводов 1, подвижных токоподводов 2 с

20 контактными наконечниками 3. Подвижные и неподвижные токоподводм соединены с помощью токопроводящего шарнира 4. Контактные наконечники 3 выполненьг в виде части тела вращения, образованного поворото контактной площадки 5 контактного наконечника 3 вокруг оси 6 токопроводящего ш нира 4. К свариваемому изделию 7 подвижные токоподводы, 2 прижимаются с помощью упругих элементов 8. Кондуктор работает следующим образом. Ток высокой частоты от источника проходит по неподвижным токопроводам 1, через токопроводящий щариир 4 на подвижные токопроводы 2 и протекает по свариваемому изделию 7 разогревая его до требуемой температуры. П мере износа изнашиваемой части контактного наконечника 3 подвижные токоподводы 2 поворачиваются вокруг оси 6 токопроводящего шарнира 4. Форма изнашиваемой части - часть тела вращения с осью, совпадающет с осью 6 токопроводящего шарнира 4, обеспечивает стабильное положение контактного пятна подвижного токоподвода на поверхности свариваемых кромок относительно точки их схождения. Применение такого кондуктора при сварке спирально-шовных труб позволит повысить качество сварного соединения за счет стабилизации длины нагреваемых кромок, не зависящей в данной конструкции от степени износа подвижного токоподвода, .что позволяет стабилизировать процесс сварки. Кроме ТОГО, повышается производительность за счет сокращения времени замены изношенной сменной части подвижного- токоподвода (контактного наконечника), так как не потребуется подбирать длину нагреваемой кромки от контакта до точки схождения. Формула изобрете ни я Кондуктор для высокочастотной сварки, содержащий неподвижные и соединенные с ними тokoпpoвoдящими шарнирами подвижные токоподводы с контактными наконечниками, отличающийся тем, что, с целью улучшения качества сварки путем стабилизации положения контактного пятна на поверхности свариваемых изделий, каждый контактный наконечник выполнен в виде части тела вращения, образованного поворотом контактной Площадки наконечника вокруг оси токопроводящего шарнира. Источники информации, принятые во внимание при экспертизе 1.Глуханов Н. П. и Богданов В. Н. Сварка металлов при высокочастотном нагреве. М., Машгиз, 1962, с. 151-152. 2.Иванов В. Н. и др. Высокочастотная сварка металлов. Л., Машиностроение, 1979, с. 76 (прототип).

Авторы

Даты

1982-08-07—Публикация

1981-01-28—Подача