(54) КОНДУКТОР ДЛЯ ВЫСОКОЧАСТОТНОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Кондуктор для высокочастотной сварки | 1981 |

|

SU948580A1 |

| Кондуктор для высокочастотной сварки | 1976 |

|

SU617208A1 |

| Способ высокочастотной сварки | 1982 |

|

SU1058741A1 |

| Устройство для высокочастотной сварки | 1980 |

|

SU925584A1 |

| Кондуктор для высокочастотной сварки | 1980 |

|

SU946855A1 |

| ВЫСОКОЧАСТОТНОЙ СВАРКИ | 1970 |

|

SU271673A1 |

| Способ высокочастотной сварки профилей и устройство для его осуществления | 1977 |

|

SU946854A1 |

| Устройство для контактной сварки пространственных арматурныхКАРКАСОВ | 1970 |

|

SU437337A1 |

| Кондуктор для высокочастотной сварки | 1972 |

|

SU508360A1 |

| Кондуктор для высокочастотной сварки фасонных профилей | 1975 |

|

SU540713A1 |

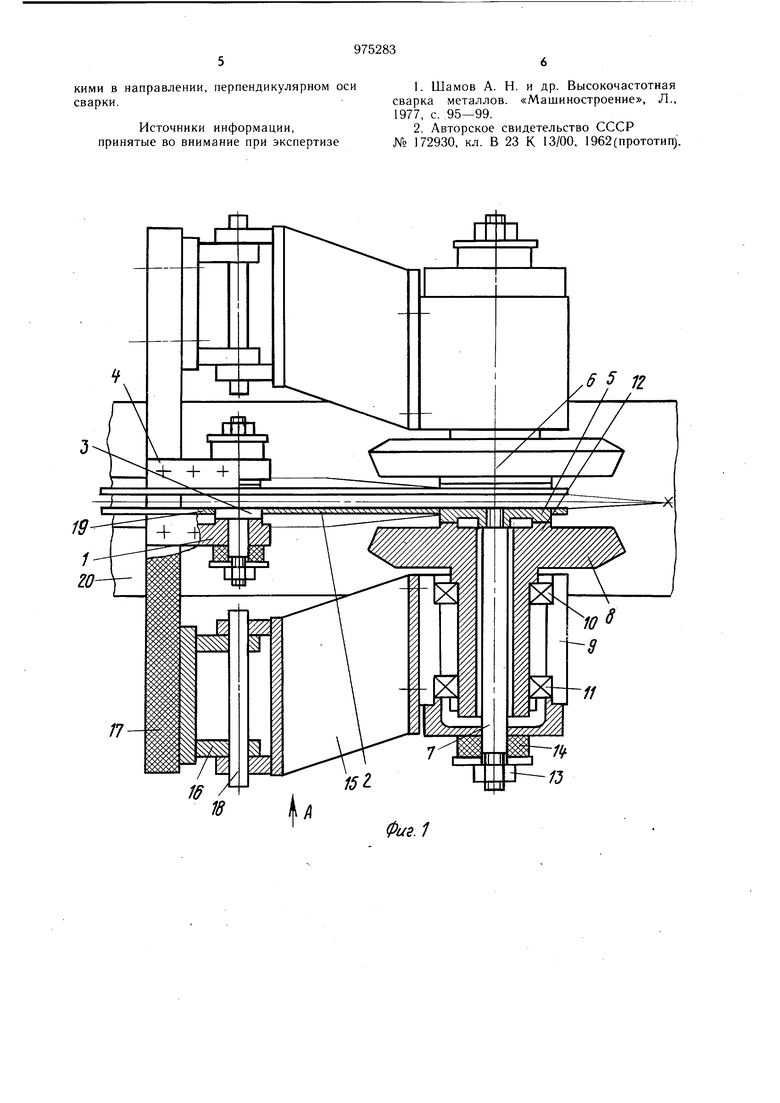

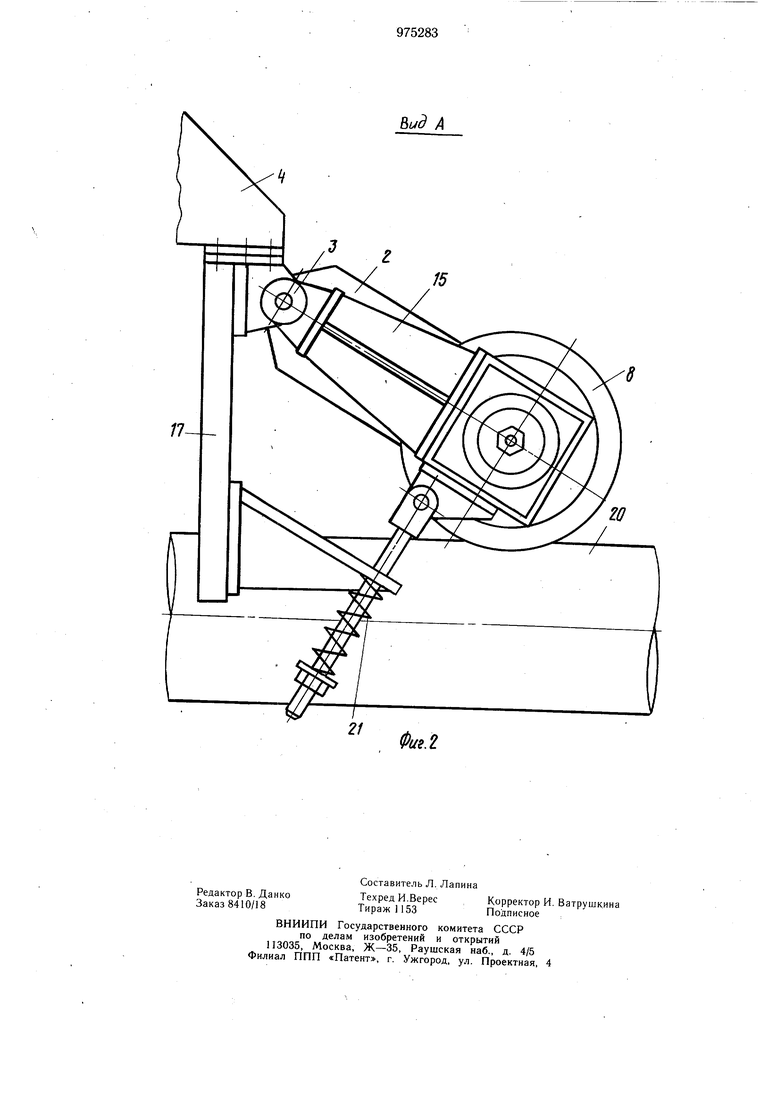

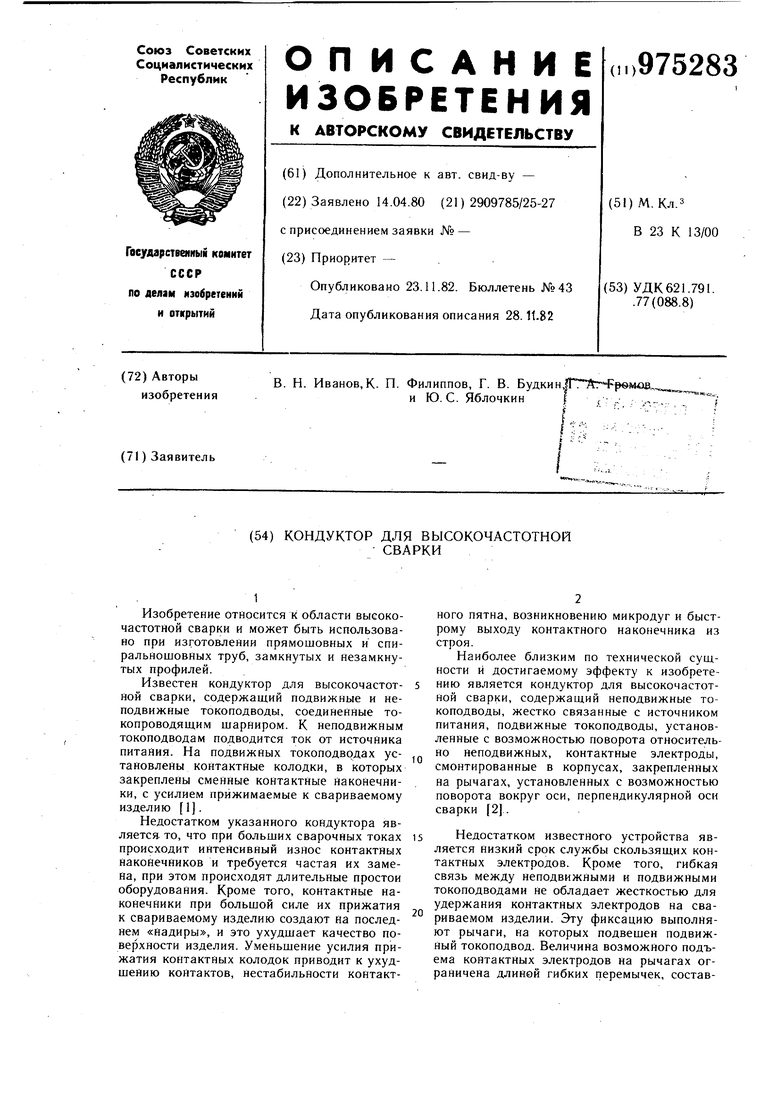

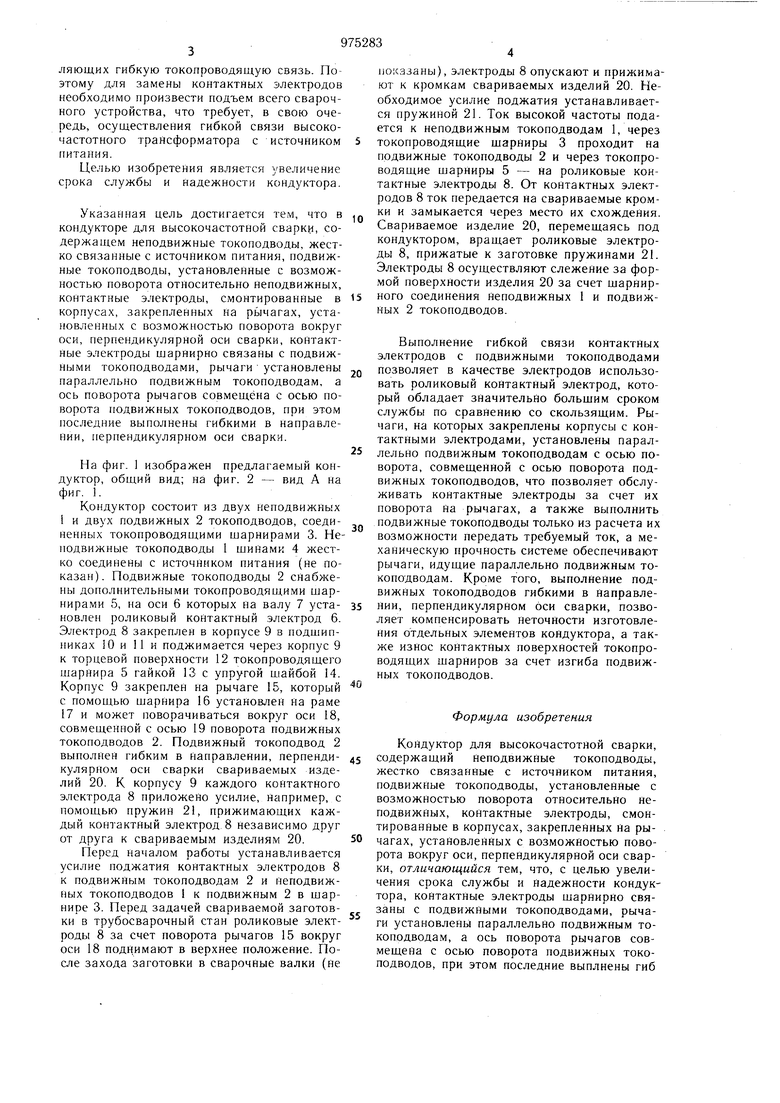

Изобретение относится к области высокочастотной сварки и может быть использовано при изготовлении прямошовных и спиральношовных труб, замкнутых и незамкнутых профилей. Известен кондуктор для высокочастотНой сварки, содержащий подвижные и неподвижные токоподводы, соединенные токопроводящим шарниром. К неподвижным токоподводам подводится ток от источника питания. На подвижных токоподводах установлены контактные колодки, в которых закреплены сменные контактные наконечники, с усилием прижимаемые к свариваемому изделию 1. Недостатком указанного кондуктора является, то, что при больших сварочных токах происходит интенсивный износ контактных наконечников и требуется частая их замена, при этом происходят длительные простои оборудования. Кроме того, контактные наконечники при большой силе их прижатия к свариваемому изделию создают на последнем «надиры, и это ухудшает качество поверхности изделия. Уменьшение усилия прижатия контактных колодок приводит к ухудшению контактов, нестабильности контактного пятна, возникновению микродуг и быстрому выходу контактного наконечника из строя. Наиболее близким по технической суш,ности и достигаемому эффекту к изобретению является кондуктор для высокочастотной сварки, содержащий неподвижные токоподводы, жестко связанные с источником питания, подвижные токоподводы, установленные с возможностью поворота относительно неподвижных, контактные электроды, смонтированные в корпусах, закрепленных на рычагах, установленных с возможностью поворота вокруг оси, перпендикулярной оси сварки 2. Недостатком известного устройства является низкий срок службы скользящих контактных электродов. Кроме того, гибкая связь между неподвижными и подвижными токоподводами не обладает жесткостью для удержания контактных электродов на свариваемом изделии. Эту фиксацию выполняют рычаги, на которых подвешен подвижный токоподвод. Величина возможного подъема контактных электродов на рычагах ограничена длиной гибких перемычек, составляющих гибкую токопроводящую связь. По этому для замены контактных электродов необходимо произвести подъем всего сварочного устройства, что требует, в свою очередь, осуществления гибкой связи высокочастотного трансформатора с источником питания. Целью изобретения является увеличение срока службы и надежности кондуктора. Указанная цель достигается тем, что в кондукторе для высокочастотной сварку, содержащем неподвижные токоподводы, жестко связанные с источником питания, подвижные токоподводы, установленные с возможностью поворота относительно неподвижных, контактные электроды, смонтированные в корпусах, закрепленных на рьшагах, установленных с возможностью поворота вокруг оси, перпендикулярной оси сварки, контактные электроды шарнирно связаны с подвижными токоподводами, рычаги установлены параллельно подвижным токоподводам, а ось поворота рычагов совмещена с осью поворота подвижных токоподводов, при этом последние выполнены гибкими в направлении, перпендикулярном оси сварки. На фиг. 1 изображен предлагаемый кондуктор, общий вид; на фиг. 2 - вид А на фиг. 1. Кондуктор состоит из двух неподвижных 1 и двух полчвижных 2 токоподводов, соединенных токопроводяп ими шарнирами 3. Неподвижные токоподводы I щинами 4 жестко соединены с источником питания (не показан). Подвижные токоподводы 2 снабжены дополнительными токопроводян ими щарнирами 5, на оси 6 которых на валу 7 установлен роликовый контактный электрод 6. Электрод 8 закреплен в корпусе 9 в подшипниках 10 и 11 и поджимается через корпус 9 к торцевой поверхности 12 токопроводящего шарнира 5 гайкой 13 с упругой шайбой 14. Корпус 9 закреплен на рычаге 15, который с помоп ью щарнира 16 установлен на раме 17 и может поворачиваться вокруг оси 18, совмещенной с осью 19 поворота подвижных токоподводов 2. Подвижный токоподвод 2 выполнен гибким в направлении, перпендикулярном оси сварки свариваемых изделий 20. К корпусу 9 каждого контактного электрода 8 приложено усилие, например, с помощью пружин 21, прижимающих каждый контактный электрод. 8 независимо друг от друга к свариваемым изделиям 20. Перед началом работы устанавливается усилие поджатия контактных электродов 8 к подвижным токоподводам 2 и неподвижных токоподводов 1 к подвижным 2 в щарнире 3. Перед задачей свариваемой заготовки в трубосварочный стан роликовые электроды 8 за счет поворота рычагов 15 вокруг оси 18 поднимают в верхнее положение. После захода заготовки в сварочные валки (не показаны), электроды 8 опускают и прижимают к кромкам свариваемых изделий 20. Необходимое усилие поджатия устанавливается пружиной 21. Ток высокой частоты подается к неподвижным токоподводам 1, через токопроводящие щарниры 3 проходит на подвижные токоподводы 2 и через токопроводящие щарниры 5 - на роликовые контактные электроды 8. От контактных электродов 8 ток передается на свариваемые кромки и замыкается через место их схождения. Свариваемое изделие 20, перемещаясь под кондуктором, вращает роликовые электроды 8, прижатые к заготовке пружинами 21. Электроды 8 осуществляют слежение за формой поверхности изделия 20 за счет щарнирного соединения неподвижных 1 и подвижных 2 токоподводов. Выполнение гибкой связи контактных электродов с подвижными токоподводами позволяет в качестве электродов использовать роликовый контактный электрод, который обладает значительно большим сроком службы по сравнению со скользящим. Рычаги, на которых закреплены корпусы с контактными электродами, установлены параллельно подвижным токоподводам с осью поворота, совмещенной с осью поворота подвижных токонодводов, что позволяет обслуживать контактные электроды за счет их поворота На рычагах, а также выполнить подвижные токоподводы только из расчета их возможности передать требуемый ток, а механическую прочность системе обеспечивают рычаги, идущие параллельно подвижным токоподводам. Кроме того, выполнение подвижных токоподводов гибкими в направлении, перпендикулярном оси сварки, позволяет компенсировать неточности изготовления отдельных элементов кондуктора, а также износ контактных поверхностей токопроводящих щарниров за счет изгиба подвижных токоподводов. Формула изобретения Кондуктор для высокочастотной сварки, содержащий неподвижные токоподводы, жестко связанные с источником питания, подвижные токоподводы, установленные с возможностью поворота относительно неподвижных, контактные электроды, смонтированные в корпусах,закрепленных На рычагах, установленных с возможностью поворота вокруг оси, перпендикулярной оси сварки, отличающийся тем, что, с целью увеличения срока службы и надежности кондуктора, контактные электроды щарнирно связаны с подвижными токоподводами, рычаги установлены параллельно подвижным токоподводам, а ось поворота рычагов совмещена с осью поворота подвижных токоподводов, при этом последние выплнены гиб

кими в направлении, перпендикулярном оси сварки.

Источники информации, принятые во внимание при экспертизе

№ 172930, кл. В 23 К 13/00, 1962(прототип).

Bu A

Авторы

Даты

1982-11-23—Публикация

1980-04-14—Подача