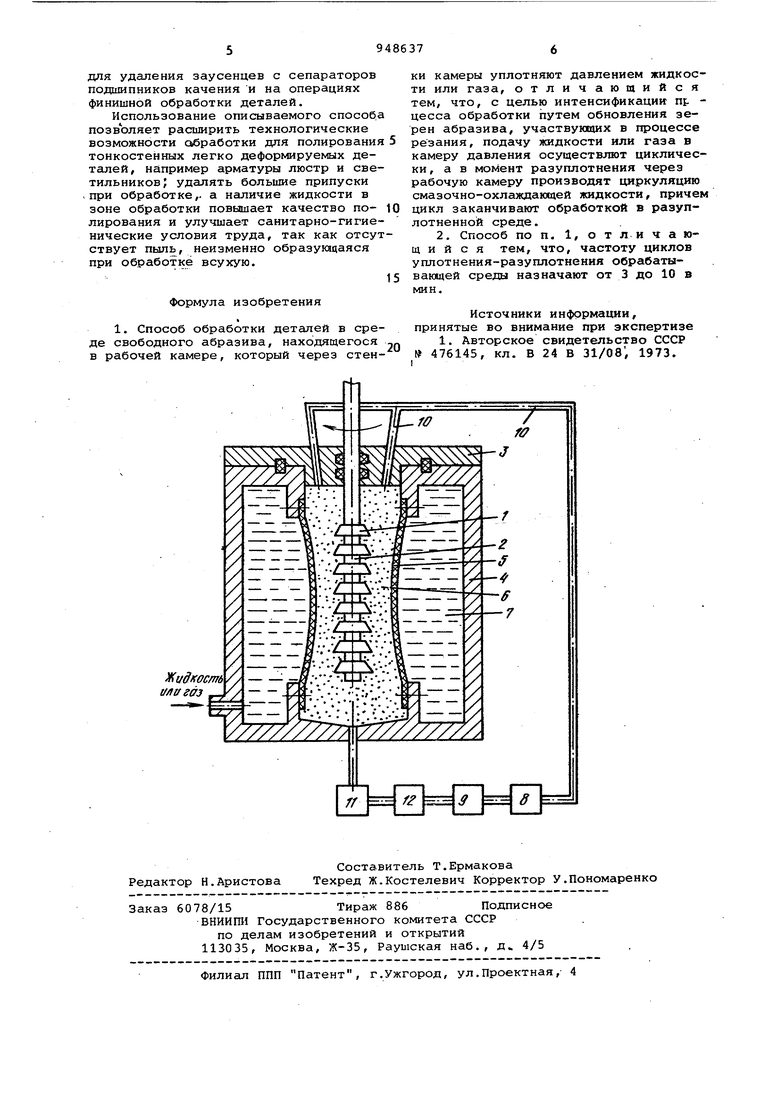

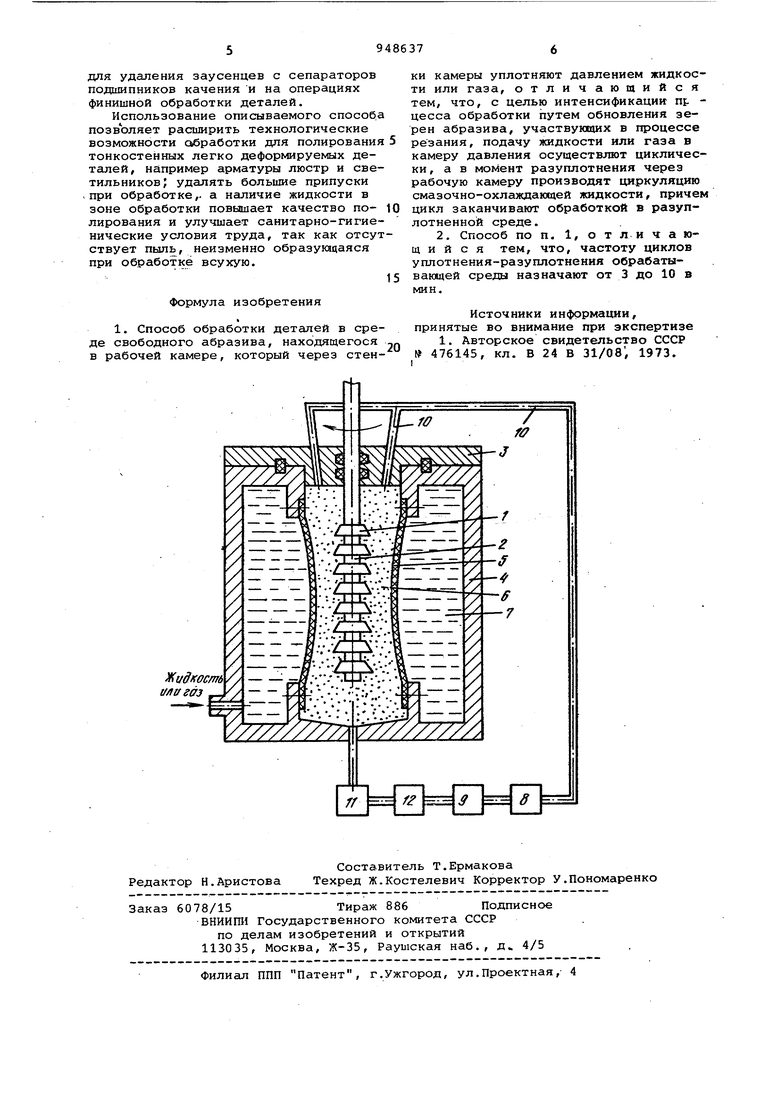

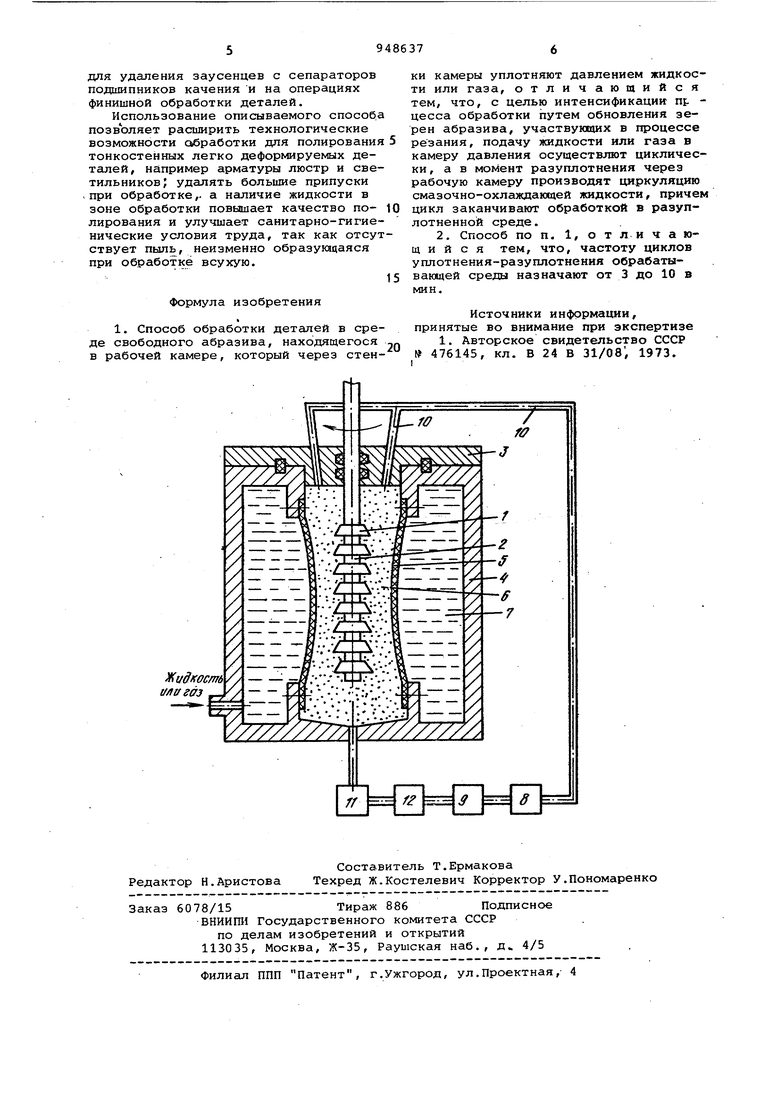

ния деталей (15.. 20 м/с в зависимости от диаметра детали) за 20 с происходит затупление режущих кромок абразивных частиц и необходимо их обновление для стабилизации процесса резания.. Значительное увеличение частоты циклов недопустимо, так как эластичная оболочка и обрабатывающая среда обладают определенной инерционностью И поэтому для создания рабочего давления на обрабатываемые детали необходима выдержка не менее 2... 3 с. Исходя из этого, предельная часто та, при которой данный способ может быть осуществлен, должна быть не болае 15 в минуту. После удаления технологического припуска и рисок от предшествующей обработки шероховатость поверхности будет определяться параметрами режущих элементов абразивных частиц и глубиной их внедрения в поверхность металла. Подобно выхаживанию при иши форании и уменьшению-давления абрази ных брусков на поверхность детали в конце цикла обработки при суперфинишировании, рекомендуется производить окончательную отделку поверхности данным способом без уплотнения обрабатывающей среды, что позволяет на 1... 1,5 класса уменьшить шероховатость по сравнению с обработкой без выглаживания и совместить на 1 переход без смены режимов, зернистости абразива и других параметров, черновую и чистовую обработку. На чертеже схематично изображено устройство, реализукядее данный способ. Шпиндельная обработка поверхносте деталей осуществляется следующим образом. Обрабатываемые детали 1, например арматуру люстр, пакетом устанавливают на мпиндель 2 и помещают в рабочую камеру,- образованную крышкой 3, днищем камеры давления 4 и цилиндрической эластичной, например резиновой, оболочкой 5. Рабочую камеру заполняют обрабатывающей средой б, например абразивом. Оболочка деформируется давлением жидкости или газа 7 подаваемого в камеру давления 4. Сис тема циркуляции смазочно-охлаждающей жидкости состоит из насоса 8, бака 9, системы трубопроводов 10, филь ра 11, магнитного сепаратора 12. Обрабатываемым деталям, погруженным на шпинделе в обрабатываемую сре ду, сообщают принудительное вращение и одновременно подают СОЖ в рабочую камеру. По команде от реле времени электромагнитный вентиль (на чертеже не показан) обеспечивает цикличес кую подачу сжатого газа или жидкости в камеру давления, чем обеспечивается уплотнение обрабатывающей смеси. Синхронно с подачей давления прекращают подачу СОЖ 5 рабочую камеру с абразивом, чтобы обеспечить более полное уплотнение )абразивной сгаеси. Избыток жидкости при сжатии эластичной оболочки 5 стекает через фильтр 11 в бак 9, при этом магнитный сепаратор 12 очищает жидкость от металлических примесей (мелкой стружки, частичек металла, заусенцев с деталей). В момент разуплотнения, одновременно с прекращением подачи сжатого газа или жидкости в камеру давления 4, возобновляется циркуляция жидкости в рабочей камере, что создает благоприятные условия абразивного резания и охлаждения обрабатываемых поверхностей деталей. Кроме того, циркуляция жидкости через абразив способствует более интенсивному перемешиванию абразивный частиц и обновлению их в зоне контакта с обрабатываемой поверхностью, что способствует стабилизации процесса абразивного резания. Усложняется при этом траектория движения частиц по обрабатываемой поверхности, что позволяет уменьшить шероховатость и улучшить качество обработки. Обработка в конце цикла без уплотнения обрабатывающей среды позволяет значительно уменьшить шероховатость поверхности после удаления технологического припуска. Частота циклов уплотнения обрабатывающей среды и синхронное прекращение при ЭТО.1У подачи жидкости в рабочую камеру устанавливается с помощью реле времени. Реле времени обеспечивает также автоматическое отключение привода вращения шпинделя с деталями после окончания обработки. В качестве примера можно привести полирование металлической арматуры люстр и светильников за 1 переход в течение 5 мин, при этом шероховатость снизилась с R 25... 2,0 мкм до Кд О,16... 0,1 мкм. При обработке использовался абразивный материал электрокорунд нормальный марки 14Л, зернистостью 50. Скорость вращения детали составляла 10 м/с, а давление абразивного материала в уплотненном состоянии на обрабатываемую поверхность 0,2... 0,25 МПа (2 .. .2 ,5 кгс/см) ;, В качестве рабочего агента для сжатия эластичной оболочки был применен сжатый воздух давлением О,35 ... 0,45 МПа (3,5... 4,5 кгс/см). Возможность шпиндельной обработки пакетом деталей позволяет сократить время полирования одной детали до 8. . . 10 с. Способ может быть также использован для полирования наружных поверхностей прядильных колец, колец подшипников качения, также корпусов сифонов

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАМЕРНОЙ АБРАЗИВНОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2218262C1 |

| Устройство для центробежной абразивной обработки изделий типа колец | 1981 |

|

SU986746A1 |

| СПОСОБ КАМЕРНОЙ АБРАЗИВНОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2302940C1 |

| Способ абразивной обработки плоских поверхностей деталей | 2020 |

|

RU2748919C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ НАРУЖНЫХ ПОВЕРХНОСТЕЙ ТИПА ТЕЛ ВРАЩЕНИЯ | 2022 |

|

RU2805690C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ СВОБОДНЫМ АБРАЗИВОМ (ВАРИАНТЫ) | 1997 |

|

RU2118249C1 |

| СПОСОБ ПОЛИРОВАНИЯ ДЕТАЛЕЙ ЛЕПЕСТКОВЫМИ КРУГАМИ | 1996 |

|

RU2103149C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365484C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ | 1998 |

|

RU2177868C2 |

| УСТРОЙСТВО ДЛЯ КАМЕРНОЙ АБРАЗИВНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2002 |

|

RU2218261C1 |

Авторы

Даты

1982-08-07—Публикация

1981-02-09—Подача