Изобретение относится к финишной обработке деталей свободным шлифовальным материалом и может быть использовано для полирования поверхностей деталей типа тел вращения или колец, преимущественно сложного профиля, в машиностроении, приборостроении и др. отраслях промышленности.

Известны способы камерной обработки деталей, при которых деталь закрепляют на шпинделе и погружают в камеру с абразивной средой [1], [2], [3], а также способы со статическим уплотнением эластичных стенок камеры внешним давлением [4], [5] и устройства для их осуществления [6], [7], [8].

При шлифовании и полировании деталей из цветных металлов и термически необработанных сталей могут эффективно применяться способы камерной шпиндельной обработки без дополнительного уплотнения абразивной среды. Однако при обработке высокопрочных и закаленных стальных деталей низкое контактное давление абразивных частиц не позволяет обеспечить требуемого качества рабочих поверхностей.

Внешнее давление на стенки камеры приводит к уплотнению зернистой абразивной среды и позволяет создавать контактное давление, достаточное для эффективной обработки закаленных стальных поверхностей деталей. В то же время внутреннее трение между абразивными частицами приводит к неодинаковой величине контактных давлений на различных участках обрабатываемого профиля детали, особенно если глубина профиля значительна. Это будет сопровождаться неравномерным съемом металла по обрабатываемому контуру детали и может привести к искажению геометрической формы и формированию неоднородных качественных характеристик, в частности шероховатости поверхности, на различных участках профиля детали.

Наиболее близкими заявляемому изобретению являются «Способ обработки деталей в среде свободного абразива по авт. свид. №948637 [4] и «Установка для испытания материалов на абразивное изнашивание» по авт. свид. №502294 [8].

В прототипе способа по авт. свид №948637 шлифование и полирование поверхностей деталей производят массой абразивных частиц, загруженных в рабочую камеру, снабженную эластичными стенками. Детали, подлежащие обработке, устанавливают на оправку, закрепляют в шпинделе приводного устройства и погружают в абразивную массу, которую уплотняют путем деформации эластичных стенок рабочей камеры пульсирующим внешним давлением газа или жидкости, а оправке с деталями сообщают от шпинделя вращение вокруг собственной оси. Для отвода тепла, интенсивно выделяющегося при абразивном резании в замкнутом объеме камеры, в камеру циклически подают технологическую жидкость в момент разуплотнения абразивной массы, что позволяет стабилизировать абразивное резание путем обновления абразивных частиц в зоне контакта с обрабатываемыми поверхностями детали.

Однако для обработки деталей со сложной формой рабочей поверхности и значительной глубиной фасонного профиля (пуансоны штампов, золотники гидроаппаратуры) этот способ не гарантирует создания одинаковых условий обработки на выступающих участках профиля и во впадинах. Неодинаковое контактное давление на различных участках профиля, обусловленное внутренним трением абразивных частиц, приводит к неравномерному удалению технологического припуска, формированию неоднородных качественных показателей по профилю детали и может сопровождаться искажением геометрической формы вследствие более высокой скорости резания на выступающих участках фасонного профиля. Величина контактного давления будет также существенно возрастать с увеличением глубины погружения детали в шлифовальный материал.

В прототипе устройства по авт. свид. №502294 обрабатываемую деталь закрепляют на оправке, погружают в камеру, выполненную в виде эластичной оболочки и заполненную абразивной средой, причем камера смонтирована в корпусе, внутренняя полость которого образует камеру давления для сжатия эластичных стенок камеры внешним избыточным давлением жидкости или газа. Такое конструктивное решение позволяет производить обработку коротких деталей с небольшой глубиной профиля. Однако при обработке длинных деталей, особенно при наличии ступеней или фасонных участков со значительным перепадом диаметров, неизбежно будет происходить искажение профиля по обрабатываемому контуру из-за возрастания контактного давления абразивных частиц с увеличением глубины погружения и уменьшением давления на участках с меньшим диаметром, вследствие проявления «арочного эффекта», обусловленного внутренним трением абразивных частиц при уплотнении.

В известной конструкции устройства невозможно осуществить дополнительную деформацию эластичной оболочки рабочей камеры на участках впадин фасонного профиля или при уменьшении диаметра ступенчатого вала.

Техническим результатом заявляемого изобретения является повышение качества обработки поверхностей деталей.

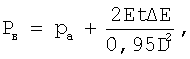

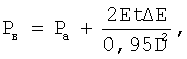

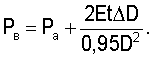

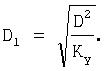

Технический результат достигается тем, что в способе камерной абразивной обработки, при котором детали погружают в цилиндрическую камеру с эластичными стенками, заполненную шлифовальным материалом, уплотняют абразивную среду через стенки камеры внешним давлением, а цилиндрическую стенку камеры дополнительно деформируют локальным избыточным давлением с числом зон локальной деформации стенки не менее трех, причем в каждой зоне создают автономное избыточное давление, а величину внешнего давления Рв определяют по соотношению

где Ра - давление на абразивные частицы;

t - толщина эластичной стенки камеры;

D - внутренний диаметр камеры;

ΔD - диаметральная деформация стенок от внешнего давления;

Е - модуль упругости материала стенки,

при этом величину дополнительного давления Рд - в зонах локальной деформации эластичной стенки задают переменной Рд=(1,1...5)Pв в зависимости от глубины погружения и перепадов профиля обрабатываемой детали.

Устройство для реализации способа, содержащее корпус, цилиндрическую камеру с эластичными стенками, заполненную абразивной средой, крышку и привод вращения детали, снабжено кольцевыми элементами с эластичными стенками, установленными в зазоре, образованном стенкой цилиндрической камеры со стенкой корпуса, а по периметру внутренней цилиндрической стенки корпуса смонтированы радиальные уступы, причем расстояние l между осями соседних кольцевых элементов определяется по выражению

l=2(H+H1)tgα+0.2d,

где Н - кольцевой зазор между стенками эластичной камеры и корпуса;

Н1 - глубина профиля обрабатываемой детали;

d - наружный диаметр кольцевых элементов;

α - угол естественного откоса абразивного материала.

Предлагаемые способ и устройство для его осуществления позволяют повысить качество обработки поверхностей деталей путем создания равномерного контактного давления по обрабатываемому профилю детали за счет ограничения величины внешнего давления Рв, определяемого по формуле, связывающей допустимую диаметральную деформацию (прогиб) стенки камеры ΔD, толщину t стенки и модуль упругости Е материала эластичной оболочки камеры, а также дополнительной локальной деформации эластичной стенки по высоте детали, причем величину дополнительного давления задают переменной от 1,1 Рв до 5 Рв для различной глубины погружения детали в шлифовальный материал и в зависимости от перепадов фасонного профиля обрабатываемой поверхности детали.

Величина давления Ра на абразивные частицы для эффективной камерной обработки должна составлять: для закаленной стали Pa=0,03...0,12 МПа; для незакаленных сталей Pa=0,015...0,06 МПа; для цветных металлов Рд=0,008...0,03 МПа. При создании внешнего давления на эластичные стенки камеры часть давления будет потеряна на деформацию стенки на требуемую величину. Величина давления, необходимого для деформации тонкостенной цилиндрической оболочки на величину ΔD (при Нк>0,5D-Нк - высота цилиндрической камеры), определялась на основе положений теории упругости для принятого способа закрепления оболочки в корпусе устройства.

Число зон локальной деформации должно быть не менее 3-х для выравнивания контактного давления по обрабатываемому контуру в зависимости от глубины погружения, формы и габаритов детали, причем в каждой зоне создают автономное избыточное давление. Ограничение дополнительного давления Рд в зонах локальной деформации эластичной оболочки диапазоном Рд=(1,1...5)Рв обусловлено тем, что при небольших перепадах диаметров обрабатываемого профиля и незначительной глубине погружения детали в шлифовальный материал достаточно увеличить давление в зоне локальной деформации до 1,1 Рв, чтобы выровнять давление по контуру детали. При обработке деталей с большой глубиной фасонного профиля или при значительном погружении длинномерной детали в камеру со шлифовальным материалом величину давления в зонах локальной деформации необходимо увеличивать до 5 Рв Свыше 5 Рв дополнительное локальное давление увеличивать нецелесообразно, так как происходит настолько сильное уплотнение частиц шлифовального материала, что обработка становиться аналогичной обдирочному шлифованию вследствие высокой степени закрепления абразивных частиц, а это приводит к резкому ухудшению качественных характеристик поверхности (возрастает шероховатость и вероятность возникновения прижогов на поверхности металла вследствие высокой теплонапряженности, обусловленной значительно большей по сравнению со шлифованием площадью контакта детали с трансформированными в плотный режущий инструмент абразивными частицами).

Устройство для реализации способа позволяет выровнять контактное давление по профилю детали посредством кольцевых элементов с эластичными стенками, установленных в зазоре, образованном корпусом и стенкой цилиндрической камеры со шлифовальным материалом, причем расстояние между осями соседних кольцевых элементов по высоте детали определяется расчетным соотношением, учитывающим наружный диаметр кольцевых элементов, величину зазора между стенками цилиндрической эластичной камеры и корпусом с глубиной профиля обрабатываемой детали, а также угол естественного откоса абразивного материала, определяемый коэффициентом внутреннего трения абразивных частиц. Для фиксации и регулирования по высоте положения кольцевых элементов с эластичными стенками по периметру внутренней цилиндрической стенки корпуса смонтированы радиальные уступы, выполненные, например, в виде разрезных пружинящих элементов.

Расстояние между осями эластичных кольцевых элементов зависит от положения радиальных уступов и должно определятся с учетом «арочного эффекта», обусловленного внутренним трением абразивных частиц. Величина коэффициента внутреннего трения абразивных частиц зависит от угла естественного откоса α шлифовального материала, значения которого для различных марок приводятся в справочной литературе. Кроме того, необходимо учитывать, что длина хорды, соединяющей крайние точки дуги контакта кольцевого элемента со стенкой камеры составляет 0,2d (d - наружный диаметр кольцевого элемента).

Такое конструктивное решение позволяет регулировать давление на эластичные стенки камеры путем создания дополнительных зон локальной деформации, причем величина дополнительной деформации зависит от глубины профиля детали и степени ее погружения в камеру со шлифовальным материалом, это позволяет устранить так называемый «арочный» эффект, обусловленный внутренним трением абразивных частиц, при этом достигается возможность получения однородных качественных характеристик по профилю детали и равномерного съема металла по всему контуру, что позволит избежать искажения геометрической формы и стабилизировать точностные параметры финишной обработки.

Сравнение известных технических решений с заявляемым показало, что существенными отличительными признаками заявляемого способа являются: дополнительная деформация цилиндрической стенки камеры локальным избыточным давлением с числом зон локальной деформации стенки не менее трех, причем величину внешнего давления Рв определяют по формуле

а величину дополнительного давления РД в зонах локальной деформации эластичной стенки задают переменной РД=(1,1...5)Рв, причем в каждой зоне создают автономное избыточное давление.

Устройство для осуществления способа также характеризуется существенными отличительными признаками, совокупностью новых функциональных узлов и связей, которыми являются: кольцевые элементы с эластичными стенками, установленные в зазоре, образованном стенкой цилиндрической камеры со стенкой корпуса, а по периметру внутренней цилиндрической стенки корпуса смонтированы радиальные уступы, причем расстояние между соседними кольцевыми элементами с эластичными стенками определяется соотношением

l=2(H+H1)tgα+0,2d.

Технических решений со сходными отличительными признаками по патентной и научно-технической литературе не обнаружено, следовательно, заявляемые способ и устройство обладают существенными отличиями.

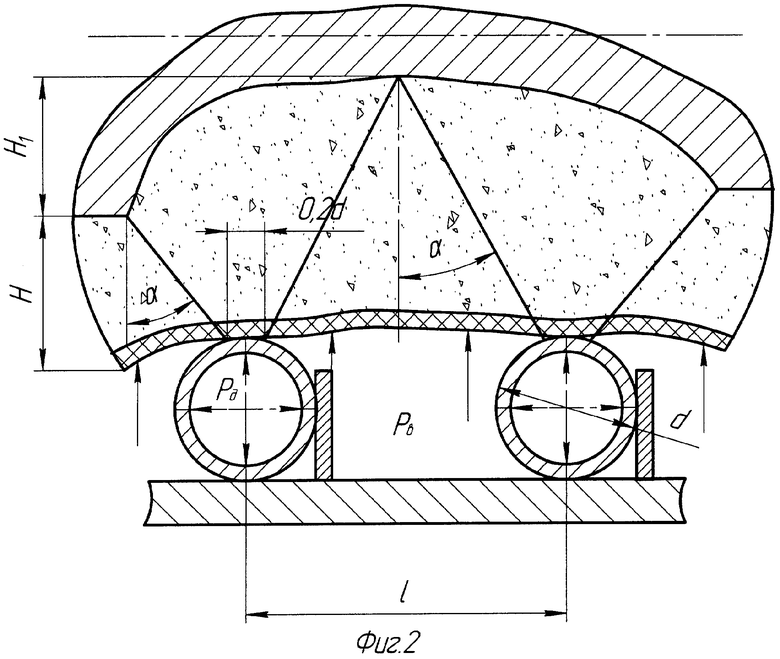

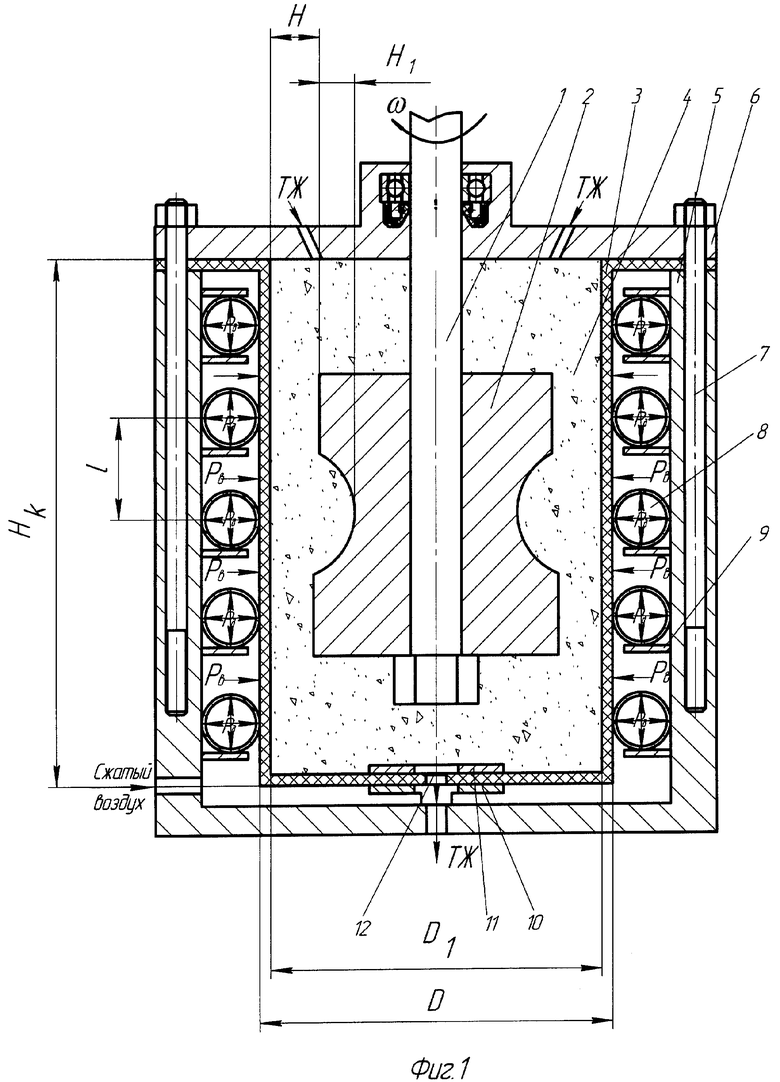

На фиг.1 приведена принципиальная схема осуществления способа, а на фиг.2 - схема деформации эластичной оболочки в зоне локальной деформации от действия дополнительного давления на профильном участке детали.

Устройство, реализующее способ (фиг.1), содержит оправку 1, на которую устанавливается обрабатываемая деталь 2, рабочую камеру, образованную эластичной цилиндрической оболочкой 3 и заполненную шлифовальным материалом 4. Рабочая камера смонтирована в корпусе 5 таким образом, что при закрытой крышке 6 внутренние стенки корпуса 5 и эластичная оболочка 3 образуют камеру давления. Осевое перемещение крышки, необходимое для установки детали 2 осуществляется при помощи направляющих колонок 7, которые перемещаются по точным отверстиям, выполненным в корпусе 5. Устройство снабжено кольцевыми элементами 8, установленными на радиальных выступах 9, смонтированных по периметру внутренней стенки корпуса с возможностью осевого перемещения и фиксации в требуемом положении.

Эластичная оболочка 3 рабочей камеры торцевой поверхностью установлена на опорную втулку 10, смонтированную на корпусе 5. Прижимное кольцо 11 фиксирует рабочую камеру от осевого смещения под действием внешнего давления. Для отвода тепла, возникающего при абразивном резании через рабочую камеру, осуществляется циркуляция технологической жидкости, для чего в крышке 6 выполнены отверстия под штуцеры для подвода посредством резинотканевых рукавов жидкости, а в торцевой стенке эластичной оболочки 3 предусмотрено отверстие для отвода технологической жидкости. Чтобы избежать выноса из камеры с жидкостью мелких фракций шлифовального материала, установлена сетка 12.

Способ обработки осуществляют следующим образом. Обрабатываемую деталь 2 (фиг.1) устанавливают на оправку 1, погружают в рабочую камеру, образованную эластичной стенкой 3 и заполненную шлифовальным материалом 4. В камеру давления, образованную внутренними стенками корпуса 5 и эластичной оболочкой 3 при закрытой крышке 6, подают сжатый воздух, создают избыточное внешнее давление Рв на эластичные стенки рабочей камеры и уплотняют шлифовальный материал. Оправке 1 с деталью 2 сообщают вращение от шпинделя приводного устройства с угловой скоростью ω.

Для выравнивания контактного давления на фасонных участках профиля детали и компенсации статического давления абразивных частиц при значительной глубине погружения детали в камеру эластичную стенку 3 рабочей камеры дополнительно деформируют локальным избыточным давлением с числом зон локальной деформации не менее трех, причем в каждой зоне создают автономное давление. Это позволяет управлять распределением давлений по обрабатываемому контуру в зависимости от формы профиля и габаритов детали.

При этом величину внешнего давления Рв задают в соответствии с расчетным соотношением

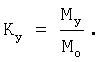

Внешнее давление Рв на эластичную стенку рабочей камеры приводит к деформации стенки на величину ΔD. При уплотнении абразивной массы под действием внешнего давления в замкнутом объеме камеры происходит изменение объема, а масса частиц остается неизменной. Отношение массы уплотненного абразива Му к массе того же объема Мо до уплотнения характеризуют коэффициентом уплотнения:

Для различных зернистых материалов коэффициент уплотнения составляет Ку=1,05...1,52. Коэффициент уплотнения Му абразивной массы можно выразить через коэффициент внутреннего трения fa абразивных частиц:

Kу=1+0,2fa.

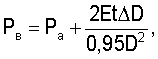

Тогда, используя приведенные соотношения, определим диаметр D1 цилиндрической камеры после деформации по выражению

Следовательно, диаметральная деформация эластичных стенок камеры при этом составит:

ΔD=D-D1.

С учетом возможной диаметральной деформации ΔD эластичных стенок камеры и создания необходимого давления Рa на абразивные частицы определяют величину внешнего давления Рв.

Дополнительное локальное давление на стенку камеры (фиг.2) создают кольцевыми элементами с эластичными стенками в каждой зоне автономно в зависимости от глубины профиля, величины погружения детали в шлифовальный материал, а также физико-механических характеристик материала детали. При этом величину дополнительного давления задают в интервале от 1,1 Рв до 5 Рв.

Для отвода тепла, возникающего при абразивном резании, в камеру подают технологическую жидкость, которая циркулирует через поровое пространство уплотненной в камере абразивной массы.

По окончании цикла обработки отключают привод вращения шпинделя, прекращают подачу давлений Рв и Рд, а также технологической жидкости, открепляют крышку, выводят оправку с деталью из рабочей камеры и производят смену детали.

Предлагаемый способ позволяет формировать однородные качественные характеристики по всему профилю детали, а также обеспечить равномерное удаление технологического припуска по контуру детали и получить высокое качество поверхности за один переход без смены зернистости шлифовального материала, исключить ручную дополировку труднодоступных участков профиля.

Устройство для реализации способа работает следующим способом.

Открепляется и поднимается крышка 6 (см. фиг.1) вместе с оправкой 1 и шпинделем приводного устройства в верхнее положение, необходимое для установки обрабатываемой детали 2. Осевое перемещение крышки 6 осуществляется при помощи направляющих колонок 7, которые перемещаются по точным отверстиям, выполненным в корпусе 5. После установки на оправку 1 обрабатываемой детали 2 шпиндель с оправкой и крышкой опускают в нижнее (рабочее) положение. При погружении оправки с деталью в рабочую камеру со шлифовальным материалом включается привод вращения шпинделя для уменьшения сопротивления абразивной массы погружению детали. В рабочем положении крышка закрепляется на корпусе и достигается герметичность камеры.

В камеру давления, образованную эластичной оболочкой 3 и стенками корпуса 5, подается сжатый воздух для создания заданной величины внешнего давления Рв на эластичную оболочку рабочей камеры. Одновременно сжатый воздух подается в кольцевые элементы 8 с эластичными стенками для выравнивания давления шлифовального материала по контуру детали. Кольцевые элементы 8 установлены на радиальных выступах 9, смонтированных по периметру внутренней стенки корпуса, с возможностью осевого перемещения и фиксации в требуемом положении.

Расстояние l между осями соседних кольцевых элементов с эластичными стенками рассчитывается по соотношению

l=2(H+H1)tgα+0.2d,

где Н - величина кольцевого зазора между корпусом и стенкой эластичной камеры и корпуса;

H1 - глубина профиля детали;

d - наружный диаметр кольцевых элементов;

α - угол естественного откоса абразивного материала.

Рабочая камера торцевой поверхностью установлена на опорную втулку 10, смонтированную на корпусе 5. Прижимное кольцо 11 фиксирует рабочую камеру от осевого смещения под действием давления Рв и РД.

Отвод тепла, возникающего при абразивном резании, осуществляется путем циркуляции через камеру технологической жидкости, подвод которой осуществляется через отверстия под штуцеры в крышке 6 посредством резинотканевых рукавов, а слив жидкости производится через отверстие в торцовой стенке эластичной рабочей камеры. Для предотвращения вымывания жидкостью мелких фракций шлифовального материала отверстие в стенке эластичной камеры закрыто сеткой 12.

При высоких требованиях к шероховатости поверхности после удаления с обрабатываемой детали технологического припуска прекращается подача сжатого воздуха Рв в камеру давления и в кольцевые эластичные элементы РД, а в течение 10...30 с обработка производится без уплотнения, аналогично режиму «выхаживания» при шлифовании.

После обработки отключается привод вращения шпинделя, открепляется крышка 6 и оправка 1 с обработанной деталью 2 и крышкой 6 переводятся в верхнее положение. Производится смена детали и цикл обработки повторяется.

ПРИМЕР

Обработке подвергались пуансоны пресс-формы, выполненные из стали У12, закаленные до твердости 61...63НКСэ. Длина рабочей части пуансона 150 мм, а максимальный наружный диаметр - 160 мм. Исходная шероховатость поверхности после операции точения и термической обработки составила Ra=6,3 мкм.

Для обработки использовалась рабочая камера с внутренним диаметром D=185 мм, заполненная шлифовальным зерном из электрокорунда нормального марки 14А40. Коэффициент уплотнения для этой марки составляет Kу=1,15. Расчетная величина внутреннего диаметра камеры после уплотнения составляет D1=172,5 мм (см. фиг.1). Следовательно, величина диаметральной деформации составляет ΔD=12,5 мм.

В качестве материала эластичной оболочки можно использовать мягкую резину (E=1,5...2,0 МПа), резину средней твердости (E=1,5...4 МПа) или резиновую оболочку на тканевой основе (E=600 МПа). Примем толщину эластичной стенки камеры t=4 мм.

Расчетные величины давлений, необходимых для деформации эластичной стенки камеры из различных материалов, приведены в таблице.

Расчетные значения давлений для деформации эластичной стенки камеры (диаметр камеры D=185 мм, толщина стенки t=4 мм)

Приняв в качестве материала эластичной стенки камеры резину средней твердости, найдем величину внешнего давления Рв=0,09 МПа.

Величина дополнительного давления в кольцевых эластичных оболочках будет изменяться по фасонному профилю детали от РД=0,1 МПа до РД=0,4 МПа для различных зон локальной деформации стенок рабочей камеры.

С учетом максимальной глубины профиля детали H1=15 мм (см. фиг.2), при зазоре между наибольшим диаметром пунсона и стенкой камеры H=12,5 мм, угле естественного откоса для электрокорунда нормального α=32,6° (tgα=0,64), диаметре кольцевых эластичных элементов d=20 мм, найдем расстояние l между осями соседних элементов:

l=2(12,5+15)·0.64+0,2·20=39,2 мм

Для длины рабочей части пуансона, равной 150 мм, принимаем число кольцевых элементов n=6.

В качестве технологической жидкости использовалась вода с антикоррозионными и пассивирующими присадками нитрита натрия (NaNO2) и кальцинированной соды (Na2СО3) в количестве 0,5...1% (по массе).

Обработка шлифзерном марки 14А40 при Рв=0,09 МПа и Pд=0,01...0,4 МПа для различных зон локальной деформации по профилю детали, средней скорости движения обрабатываемой поверхности в абразивной среде VД=1,5 м/с за время цикла обработки tц=4 мин позволила снизить шероховатость поверхности с Ra=6,3 мкм до Ra=0,2...0,15 мкм. При этом размерный съем металла по обрабатываемому профилю составил 20...25 мкм на сторону.

Возможность совмещения в одном переходе черновой и чистовой обработки без смены зернистости шлифовального материала свидетельствует о широких технологических возможностях нового способа обработки, а равномерный съем металла и однородная шероховатость поверхности по профилю обрабатываемой детали позволяют использовать его для широкого круга деталей с фасонными наружными поверхностями, образованными вращением сложной кривой.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Авт. свид. №1454662 (СССР) М. кл. В24В 31/06, Способ вибрационной обработки деталей / А.А.Онищенко, Г.Г.Баскаков, В.Н.Саповец. - Опубл. в БИ №4, 30.01.1989.

2. Авт свид. №375167 (СССР), М. кл. В 24 В 31/06. Способ обработки поверхностей деталей / Б.И.Иоктон. Опубл. в БИ №16, 23.03.1973.

3. Авт свид. №1805012 (СССР), М. кл. В24В 31/06. Способ камерной обработки свободным абразивом / А.Н.Мартынов, Е.З.Зверовщиков, В.З.Зверовщиков, А.Е.Зверовщиков, Н.С.Ильин, Г.Ф.Сретенский. - Опубл. в БИ №12, 30.03.1993.

4. Авт свид. №948637 (СССР), М. кл. В24В 31/08. Способ обработки деталей в среде свободного абразива / А.Н.Мартынов, П.И.Ящерицын, В.З.Зверовщиков, Н.А.Миронычев. - Опубл. в БИ №29, 07.08.1979.

5. Авт свид. №1579740 СССР, М. кл. В24В 31/06. Способ абразивной обработки деталей / А.Н.Мартынов, В.М.Федосеев, В.А.Скрябин - Опубл. в БИ №27, 23.07.1990.

6. Авт свид. №1323350 (СССР), М. кл. В24В 31/00, 31/10. Устройство для обработки деталей свободным абразивом / Б.Н. Бирюков, Ю.Н.Дубинчук. Опубл. в БИ №26, 15.07.1987.

7. Авт свид. №1206062 (СССР). М. кл. В24В 31/00. Устройство для абразивной обработки деталей / Ю.М.Гачегов. - Опубл. в БИ №3, 23.01.1986.

8. Авт свид. №502294 (СССР). М. кл. G01N В 3/56. Установка для испытания материалов на абразивное изнашивание / И.В.Южаков, А.Б.Надточиев, Г.Я.Ямпольский, Ю.К.Калугин. Опубл. в БИ №5, 05.08.1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАМЕРНОЙ АБРАЗИВНОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2218262C1 |

| УСТРОЙСТВО ДЛЯ КАМЕРНОЙ АБРАЗИВНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2002 |

|

RU2218261C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2006 |

|

RU2304503C1 |

| Способ и устройство для центробежно-шпиндельной обработки поверхностей изделий | 2020 |

|

RU2755328C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365484C1 |

| Способ камерной обработки свободным абразивом | 1990 |

|

SU1805012A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ РАБОЧИХ ПОВЕРХНОСТЕЙ ВОЛНОВОДОВ | 2022 |

|

RU2793899C1 |

| Способ и устройство для центробежно-планетарной абразивной обработки колец | 2019 |

|

RU2694858C1 |

| Способ и устройство для отделочно-упрочняющей обработки внутренних поверхностей деталей | 2016 |

|

RU2639398C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ АБРАЗИВНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2009 |

|

RU2401730C1 |

Изобретение относится к области машиностроения и может быть использовано при финишной обработке свободным абразивным материалом деталей типа тел вращения, имеющих преимущественно сложный профиль наружной поверхности. Детали погружают в цилиндрическую камеру с эластичными стенками, заполненную абразивным материалом. На стенки камеры воздействуют внешним давлением и уплотняют абразивный материал. В процессе обработки стенки цилиндрической камеры дополнительно деформируют путем воздействия локальным избыточным давлением по меньшей мере в трех зонах локальной деформации стенки. В каждой зоне создают автономное избыточное давление посредством кольцевых элементов с эластичными стенками. Элементы установлены в зазоре, образованном стенками цилиндрической камеры и корпуса, на радиальных уступах корпуса. Приведена расчетная формула для определения величины внешнего давления в зависимости от давления на абразивные частицы, толщины эластичной стенки камеры, ее диаметра, модуля упругости материала стенки. В результате повышается точность и качество обработки путем удаления равномерного припуска с обрабатываемого профиля за счет выравнивания контактных давлений. 2 ил., 2 н. и 2 з.п. ф-лы, 1 табл.

где Pa - давление на абразивные частицы абразивного материала;

t - толщина эластичной стенки камеры;

D - внутренний диаметр камеры;

ΔD - диаметральная деформация стенок камеры;

Е - модуль упругости материала стенки камеры.

l=2(H+H1)tgα+0,2d,

где Н - кольцевой зазор между стенками эластичной камеры и корпуса;

H1 - глубина профиля обрабатываемой детали;

d - наружный диаметр кольцевых элементов;

α - угол естественного откоса абразивного материала.

| Способ обработки деталей в среде свободного абразива | 1981 |

|

SU948637A1 |

| Установка для испытания материалов на абразивное изнашивание | 1973 |

|

SU502294A1 |

| СПОСОБ КАМЕРНОЙ АБРАЗИВНОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2218262C1 |

| DE 3546386 А1, 02.07.1987. | |||

Авторы

Даты

2007-07-20—Публикация

2006-01-18—Подача