(5) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ГАЗОБЕТОНА | 2016 |

|

RU2635687C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2000 |

|

RU2169719C1 |

| БЕСЦЕМЕНТНАЯ КОМПОЗИЦИЯ ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2005 |

|

RU2290385C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНОГО ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОБЕТОНА | 2003 |

|

RU2237041C1 |

| Сырьевая смесь для получения неавтоклавного пенобетона | 2018 |

|

RU2712883C1 |

| Полимербетонная смесь | 1982 |

|

SU1114650A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕАВТОКЛАВНОГО ЗОЛЬНОГО ЯЧЕИСТОГО БЕТОНА | 1997 |

|

RU2134250C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОБЕТОНА | 2006 |

|

RU2339600C2 |

| СОСТАВ И СПОСОБ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА | 2007 |

|

RU2342346C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ БЕЗУСАДОЧНОГО, ПОРИСТОГО, ОГНЕУПОРНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2442761C1 |

Изобретение относится к строител ным материалам, преимущественно для изготовления теплоизоляционного и конструктивно-теплоизоляционного яч истого бетона, быстротвердеющего в тественных условиях. Известна сырьевая смесь для изго товления ячеистого бетона, вклю чающая, вес.%: Зола-унос 15,0-30,0 ПАВ0,09-0,15 Алюминиевая пудра 0,002-0,02 Едкий натр 0,1-0,5 Щлаковый запол30,0-65,0 нитель Остальное 1 Цемент Недостатком такой смеси является низкая прочность. Наиболее близкой по технической сущности и достигаемому эффекту к предложенной является сырьевая смес для.изготовления ячеистого бетона f2 , содержащая, вес.%: Цемент Заполнитель 20-30 0,28-0,36 Карбамидная смола Щавелевая кислота 0,02-0,03 Клееканифольная 0,7-0,61 эмульсия Остальное Такая смесь за счет введения полимерной добавки позволяет получить ячеистый бетон с пределом прочности 2,5 МПа для объемной массы 500 кг/м и усадкой до 6 мм в естественных условиях твердения в течение 28 сут. Недостатком данной известной сырьевой композиции является повышенная вязкость смеси из-за кратковременной реакции .взаимодействия карбамидной смолы с отвердителем, что ограничивает сроки формования изделий, а также повышенная усадка получаемого ячеистого бетона, что приводит к снижению его трещинострйкост. Кроме того, данная смесь не обеспечивает сокращение сроков твердения бетона до получения марочной прочности без тепловлажностной обработки,Цель изобретения - снижение усадк ;и повышение прочности ячеистого бетона, в естественных условиях.

Поставленная цель достигается тем что сырьевая смесь для изготовления ячеистого бетона, включающая цемент, карбамидную смолу, клееканифольную эмульсию, отвердитель, заполнитель и воду, содержит в качестве отвердителя полиамидную смолу, в качестве заполнителя - золу-унос и дополнительно хлористый кальций и хлористое железо при следующем соотношении компонентов, вес,%:

Цемент27,-32,0

Карбамидная смола 0,6-0,7 Клееканифольная эмульсия 0,14-1,6 Полиамидная смола 0,2-0,2 Заполнитель 27,,2 Хлористый кальций0,13-0,16 Хлористое железо 0,13-0,16 Вода Остальное Введение в смесь карбамидной смолы, модифицированной полиамидной смолой, обеспечивает повышение трещиностойкости ячеистого бетона за счет диспергации свободных окислов, имеющихся в золе и более полной гидратации цементных зерен, а также образования при кристаллизации наиболее прочных молекулярных связей между длинными звеньями полиамидной смолы

27,30,032,0

27,,,2

0,60,650,70 89

0,20,220,2

и зернами цемента и наполнителя. Наличие в этой смеси ускорителя твердения, состоящего из хлористого кальция и хлористого железа, в количестве/не

превышающем 0,5 каждого от веса це, мента, позволяет сохранить в присутствии полиамидной смолы подвижность этой смеси в течение 1,5-2 ч и в то же -время ускорить процесс твердения

бетона за счет двойной реакции между полиамидной смолой и компонентами ускорителя при гидратации и кристаллизации трехкальциевого алюмината цемента. Кроме того, введение этих компонентов

5 позволяет устранить микродефекты и микротрещины при структурообразовании.

Пример. В пенобетономешалку заливают примерно половину воды затворения, добавляют карбамидную (70%-ную) и полиамидную() смолы и перемешивают в течение 1-1,5 мин. Затем добавляют цемент и золу-унос, перемешивают в течение 2 мин и вводят 10%-ный водный раствор ускорителя - хлористого кальция и хлористого железа с оставшимся количеством воды затворения. Перемешивают и добавляют пену из клееканифояьной эмульсии, полученную в пеновзбивателе. Смесь перемешивают. Цикл приготовления смеси длится 57 мин.

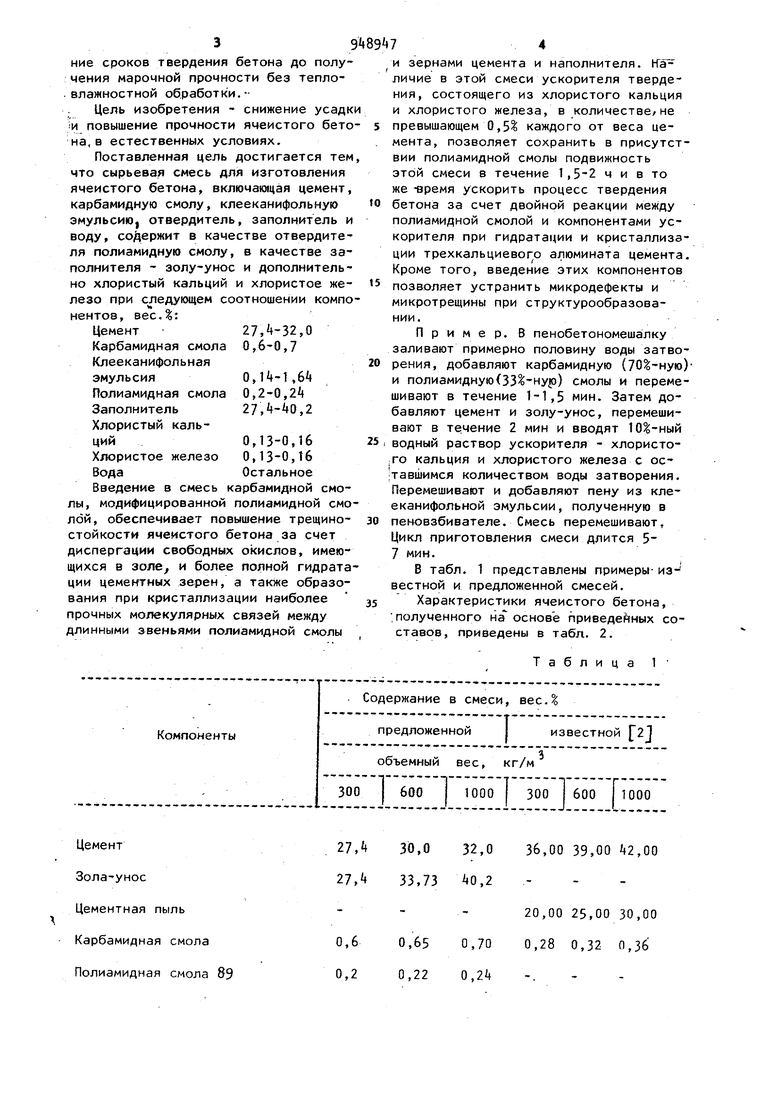

В табл. 1 представлены примеры- из- вестной и предложенной смесей.

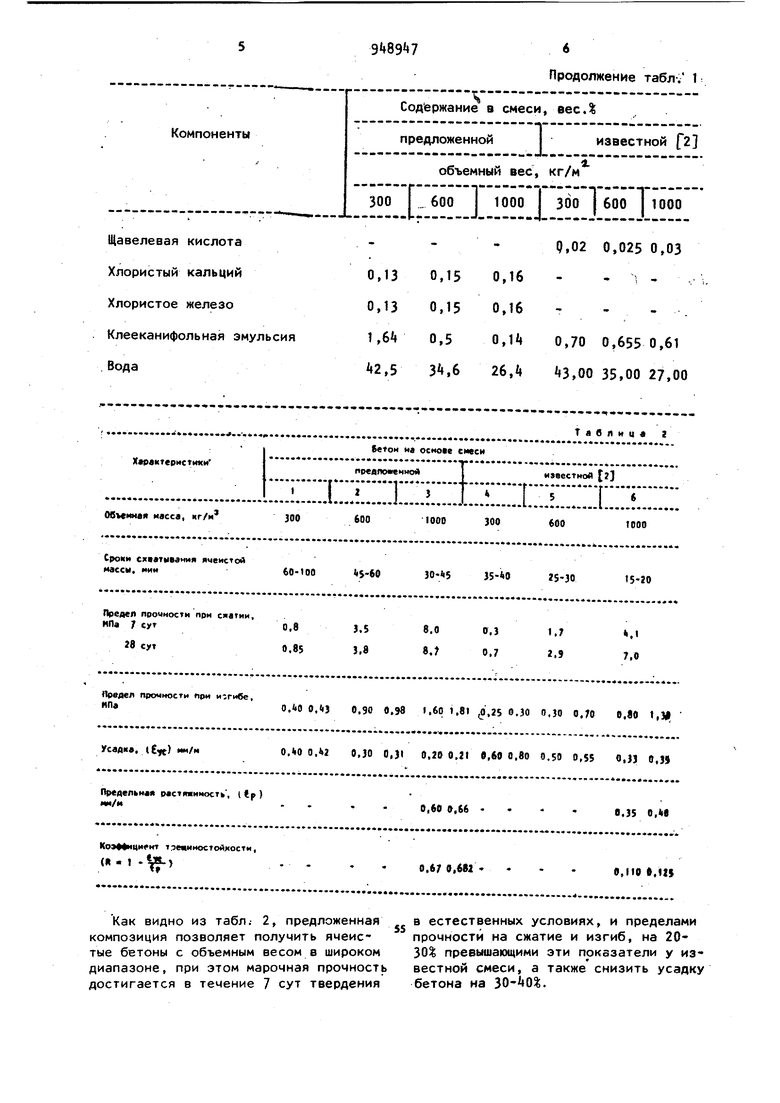

Характеристики ячеистого бетона, :полученного на основе приведенных составов. Приведены в табл. 2.

Таблица 1

36,00 39,00 ,00

20,00 25,00 30,00 0,28 0,32 0,36

CpoNH ся атмввния ячеистой

60-100 масси, НИИ

Предел nooUHoctH при сжатии,

ИПа 7 сут0,8 J,5 8,0 0,J 1,7

28 eyt0,85 },8 8. 0,7 2,9 Предел прочности при иггибе, О,) 0,liJ 0,90 0.98 ИПа Усадка. (Суе) ии/м OpiiO 0,2 0.30 0,)1

Предельна растяжимост , ( €р ) им/и

Коэффициент Т7тииостой1 ости, (« - 1 ) Как видно из табл. 2, предложенная композиция позволяет получить ячеистые бетоны с объемным весом в широком диапазоне, при этом марочная прочность достигается в течение 7 сут твердения

tiS-60

J0-«i5 JS-iO

Z5-30

15-20

.1 7,0

0,60 0.66

0.35 0.««

0.67 0,682

0,110 e.t 1.601,81 ,0,25 0.30 0,}0 0.70 в,80 t,3| 0,20 0,21 в,60 0,8о 0.50 О,$5 0,3) 0.)} в естественных условиях, и пределами прочности на сжатие и изгиб, на 2030% превьшающими эти показатели у известной смеси, а также снизить усадку бетона на ЗО-чО. Таким образом, предложенная сырье ;вая смесь для изготовления ячеистого бетона обеспечивает получение пласти ной, удобоукладываемой композиции, что позволяет увеличить сроки формов ния и применить ее для производства теплоизоляционных и конструктивно-те лоизоляционных изделий широкой номен латуры. . Введение карбамидной смолы, модиф цированной полиамидной смолой, позво ляет исключить помол золы-уноса за счет ее диспергации, упростить техно логию производства. Стоимость 1 м ячеистого бетона, полученного на основе предложенной смесиусоставляет Э/12 руб., что на 25-30| дешевле бетона, получаемого на основе известной смеси. Формула изобретения Сырьевая смесь для изготовления ячеистого бетона, включающая цемент, карбамидную смолу, клееканифольную эмульсию, отвердитель, заполнитель iи воду, отличающаяся тем, что, с целью снижения усадки и повышения прочности ячеистого бетона в естественных условиях, она содержит в качестве отвердителя полиамидную смолу, в качестве заполнителя золу-унос и дополнительно хлористый кальций и хлористое железо при следующем соотношении компонентов, весЛ: Цемент 27,,0 Карбамидная смола , 0,6-0,7 Клееканифольная эмульсия 0,14-1,64 Полиамидная 0,2-0,24 27,4-40,2 Зола-унос Хлористый 0,13-0,16 кальций Хлористое железо 0,13-0,16 ВодаОстальное Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 562534, кл. С 04 В 15/02, 1976. 2.Авторское свидетельство СССР № 489734, кл. С 04 В 15/02, 1974 (прототип).

Авторы

Даты

1982-08-07—Публикация

1980-08-05—Подача