() ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОЗВУКОИЗОЛЯЦИОННЫХ

ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления теплозвукоизоляционного материала | 1979 |

|

SU885237A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ НЕГОРЮЧЕГО НЕТОКСИЧНОГО ТЕПЛОЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ТОНКОДИСПЕРСНОЙ МИНЕРАЛЬНОЙ ПЕНЫ | 2012 |

|

RU2502710C2 |

| Смесь для изготовления теплозвукоизоляционного материала | 1976 |

|

SU551313A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2057741C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2044718C1 |

| СПОСОБ ФОРМОВАНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2006 |

|

RU2326858C1 |

| ГИБКИЙ ТЕПЛОЗВУКОИЗОЛЯЦИОННЫЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ НИЗКОЙ ПЛОТНОСТИ | 2016 |

|

RU2641495C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 1999 |

|

RU2151115C1 |

| ИЗДЕЛИЕ ИЗ ОГНЕСТОЙКОГО КОМПОЗИЦИОННОГО СЛОИСТОГО МАТЕРИАЛА | 2008 |

|

RU2394793C2 |

| Шихта для изготовления огнеупоров | 1980 |

|

SU895963A1 |

Г

Изобретение относится к производству строительных материалов, а более конкретно к шихте для изготовления теплозвукоизоляционного материала на основе базальтового волокна, который может быть использован в строительных конструкциях в качестве прокладочного легкого и сверхлегкого теплозвукоизоляционного материала, в конструкциях междуэтажных перекрытий зданий и в перегородках для эффективной изоляции помещений от шума и потерь тепла.

Известна шихта для изготовления теплоизоляционных изделий, включающая минераловатное волокно и связующее - коллоидный раствор кальциево-лигносульфонового мыла 1.

Недостатком известной шихты является трудоемкая технология изготовления связующего.

Наиболее близкой к изобретению по технической сущности является

шихта для изготовления теплозвукоизоляционного изделия, включающая, вес.: базальтовое супертонкое волокно диаметром 1,5 мк (88-98) и глинистую связку (2-12) 2.

Недостатком известной шихты явшяется то, что изделия из нее имеют сравнительно низкую прочность на разрыв, и отсутствие возможности по.- лучения изделий объемной массой до 150 кг/и при толщине выше 3 мм.

Цель изобретения - повышение прочности изделий на разрыв и получение изделия толщиной до 50 мм при сохранении их объемной массы

5

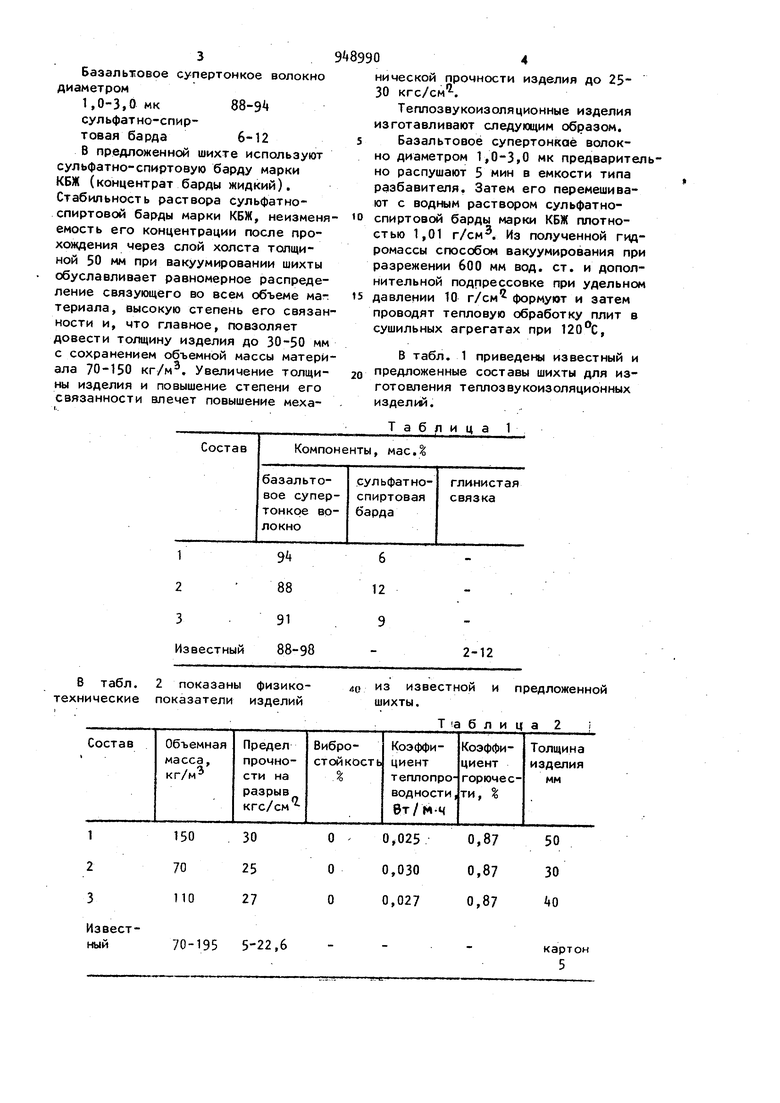

Поставленная цель достигается тем, что шихтачдля изготовления теплоз вукоизоляционных изделий, включающая базальтовое супертонкое во20локно и связующее, в качестве связующего содержит сульфатно-спиртовую барду при следуюидем соотношении компонентов, Базальтовое супертонкое волокно диаметром 1,0-3,0 мк88-9 сульфатно-спиртовая барда6-12 В предложенной шихте используют сульфатно-спиртовую барду марки КБЖ (концентрат барды жидкий). Стабильность раствора сульфатноспиртовой барды марки КБЖ, неизменя емость его концентрации после прохонадения через слой холста толщиной 50 мм при вакуумировании шихты обуславливает равномерное распределение связующего во всем объеме маг териала, высокую степень его связан ности и, что главное, повзоляет довести толщину изделия до 30-50 мм с сохранением объемной массы матерИ ала 70-150 кг/м. Увеличение толщины изделия и повышение степени его связанности влечет повышение мехаВ табл. 2 показаны физикотехнические показатели изделий

и предложенной

из известной шихты.

Т -а б л и ц а 2 04 нической прочности изделия до 25 30 кгс/см. Теплозвукоизоляционные изделия изготавливают следующим образом. Базальтовое супертонкаё волокно диаметром 1,0-3,0 мк предварительно распушают 5 мин в емкости типа разбавителя, Затем его перемешивают с водным раствором сульфатноспиртовой барды марки КБЖ плотностью 1,01 г/см. Из полученной гидромассы способом вакуумирования при разрежении 600 мм вод. ст. и дополнительной подпрессовке при удельном давлении 10 г/см формуют и затем проводят тепловую обработку плит в сушильных агрегатах при , В табл. 1 приведены известный и предложенные составы шихты для изготовления теплозвукоизоляционных изделий. Т а б л и ц а 1 Из табл. 2 следует, что описанная шихта позволяет получить теплозвукоизоляционное изделие толщиной 30-50 Ш4 (при сохранении объемной массы в пределах 70-150 кг/м) с по вышенной прочностью на paapfais. С учетом того, что данный матери ал базируется на использование отходов целлюлозно-бумажной промышлен нбсти - сульфатно-спиртовой барды, себестоимость 1 м плит не превышает 180 руб, тогда как себестоимость 1 м известных аналогических плит 210 руб. Экономичесю й эффект составляет 214,0 тыс. руб. при выпуске ,5 тыс.м /год изделия. Формула изобретения Шихта для изготовления теплозвукоизоляционных изделий включающая базальтовое супертонкое волокно 6 диаметром 1, мкм и связующее, отличающаяся тем, что, с целью повышения прочности изделий на разрыв и получения изделий толщиной до 50 мм при сохранении их объемной массы, она в качестве связующего содержитмсульфатно-спиртовую барду при следующем соотношении компонентов, мас.%: Базальтовое супертонкое волокно диаметром 1,0-3,0 мкм 88-9 Сул ьфат но-спирт овая бардаб-12 Источники информации, принятые во внимание при экспертизе 1.Авторское св здетепьство СССР N- 77980, кл, С 0 В , 1Э19. 2.Авторское свидетельство СССР IT , кл. С О В , 1973 (прототип).

Авторы

Даты

1982-08-07—Публикация

1981-01-14—Подача