(St) АЗОТИРУЕМАЯ СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Азотируемая конструкционная сталь | 1983 |

|

SU1145048A1 |

| Азотируемая сталь | 1981 |

|

SU939586A1 |

| Сталь | 1979 |

|

SU789627A1 |

| АЗОТИРУЕМАЯ СТАЛЬ ДЛЯ ЗУБЧАТЫХ КОЛЕС | 2014 |

|

RU2553764C1 |

| Сталь | 1982 |

|

SU1073324A1 |

| Сталь | 1979 |

|

SU870483A1 |

| Сталь | 1980 |

|

SU945224A1 |

| КОНСТРУКЦИОННАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1995 |

|

RU2089643C1 |

| Сталь | 1978 |

|

SU740857A1 |

| Чугун для кованых валков | 1980 |

|

SU1028734A1 |

Изобретение относится к металлургии, в частности к изысканию сталей для изготовления деталей, подвергаемых азотированию. Известна азотируемая сталь Cl сл дующего химического состава, вес.%: Углерод 0,01-0,09 Хром2,5-,9 Марганец 1,8-3,0 Молибден 0,2-0,5 Алюминий 0,2-0,3 Титан0,01-0,1 ЖелезоОстальное На этой стали после азотирования обеспечивается глубина азотированног слоя 0,,5 мм, однако прочностные свойства сердцевины деталей недостаточны. Наиболее близкой к изобретению по технической сущности и достигаемому результату является сталь 2, следующего химического состава, вес.: Углерод0,01-0,09 Хром2,SO-,90 Марганец1,80-3,00 Алюминий0,20-0,30 Молибден0,20-0,50 Титан0,01-0,60 Ванадий0,15-0,50 ЖелезоОстальное Азотирование данной стали при 575 -600°С в течение 12 ч обеспечивает получение азотированного слоя глубиной 0,+1-0,55 мм, обладающего высокой твердостью и пластичностью. После азотирования известная сталь имеет следующий комплекс свойств: предел прочности 85-95 кгс/мм ; предел прочности при изгибе 190230 кгс/мм ; твердость сердцевины 26-3 ед HRC. Недостатком известной стали является низкая прочность сердцевины деталей. Цель изобретения - повышение прочности сердцевины деталей при сохранении твердости и пласт1 чности азотируемого слоя.

Цель достигается тем, что сталь содержащая углерод, хлор, марганец, алюминий, молибден, титан, ванадий и железо, дополнительно содержит медь при следующем соотношении компонентов,s весД:

Углерод0,,13

Хром2,50-, 9

Марганец1,8-3,0

Алюминий0,2-0,3

Молибден0,2-0,5

Титан0,01-0,6

34

Ванадий0,,50

Медь1,0-2,0

ЖелезоОстальное

В качестве примесей она может содержать кремний до 0,%, серу и фосфор до 0,02%.

Сталь выплавляется в открытых индукционных печах.

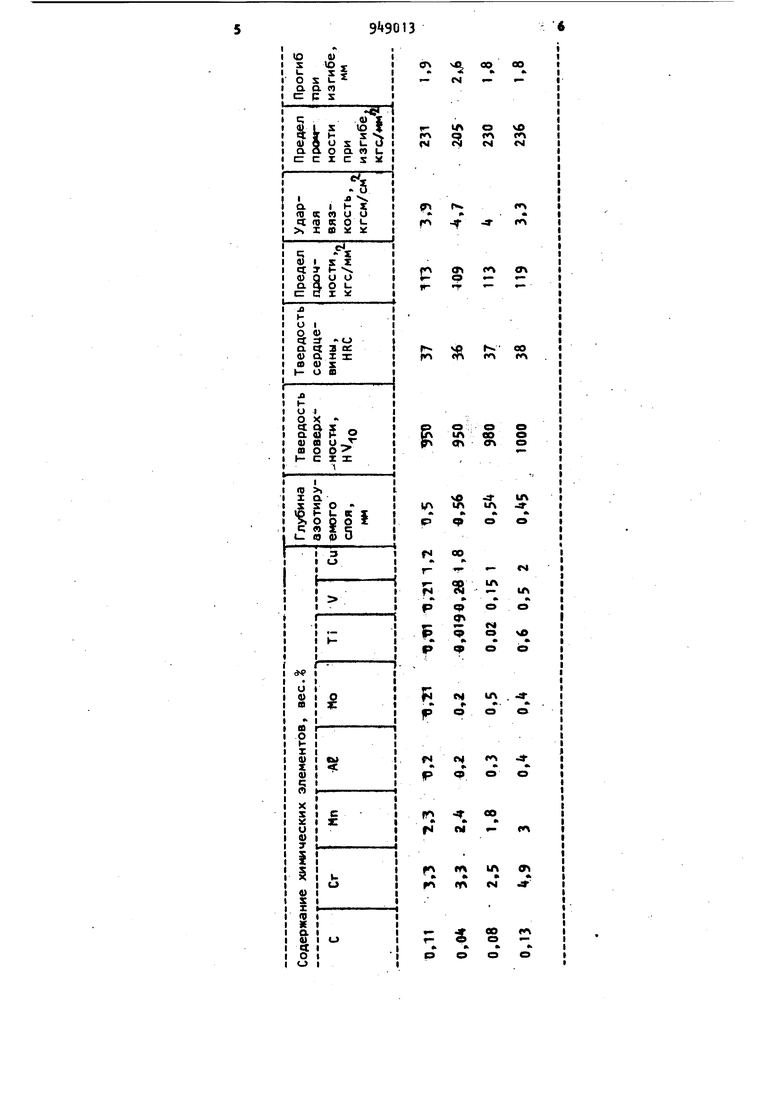

Химический состав и свойства предложенной стали после азотирования при в течение 12 ч приведены а таблице. Использование предложенной стали для изготовления деталей работающих на износ в условиях одновременного воздействия знакопеременного изгиба и контактных нагрузок, позволяет повы-5 сить их прочность, что обеспечивает снижение их веса на 10-20-L Формула изобретения О Азотируемая сталь, содержащая углерод, хром, марганец, алюминий, молибден, титан, ванадий и железо, отличающаяся тем, что, с 15 целью повышения прочности сердцевины деталей при сохранении твердости и пластичности азотируемого слоя, она 3 до ду ве пр N If 8 ол.нительно содержит медь при слещем соотношении компонентов, .: УглеродО, , 13 Хром2,50-,90 Марганец1 ,8-3,0 Алюминий0,2-0,3 Молибден0,2-0,5 Титан0,01-0,60 Ванадий0,15-0,50 Медь1,00-2,00 ЖелезоОстальное Источники информации, нятые во внимание при экспертизе 1.Авторское свидетельство СССР , кл. С 22 С 38/38, 197. 2.Авторское свидетельство СССР 89627, кл. С 22 С 38/38, 1979

Авторы

Даты

1982-08-07—Публикация

1981-01-21—Подача