СП

о

4

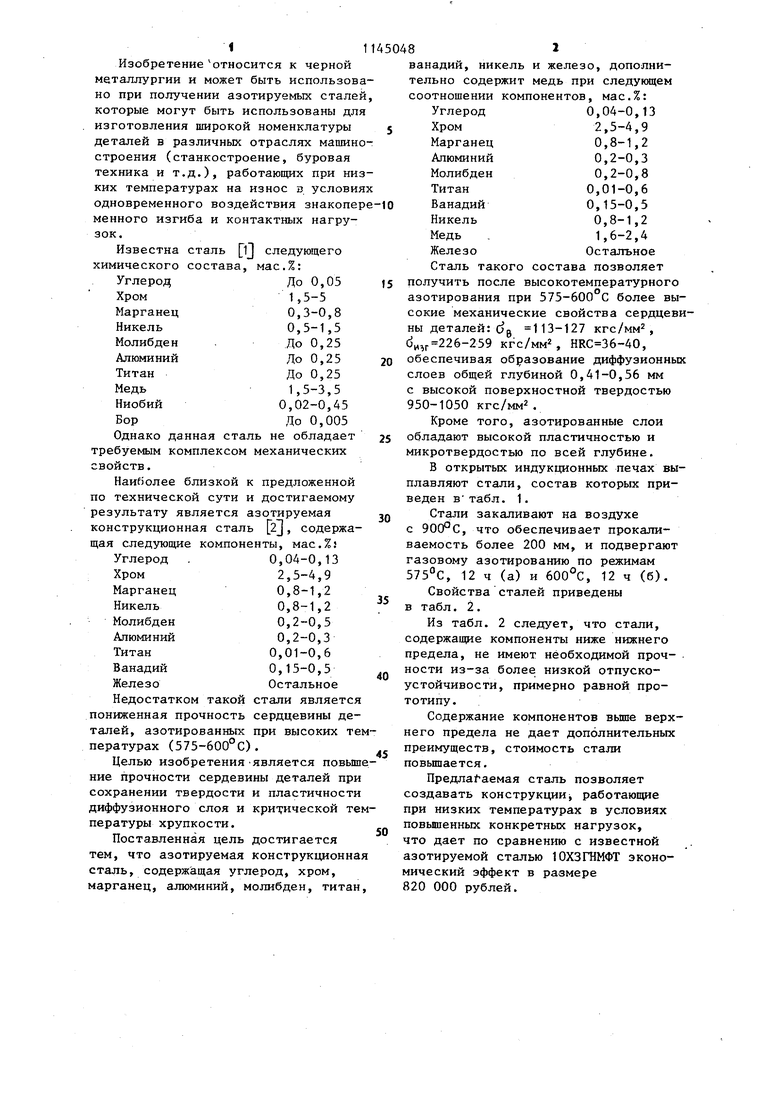

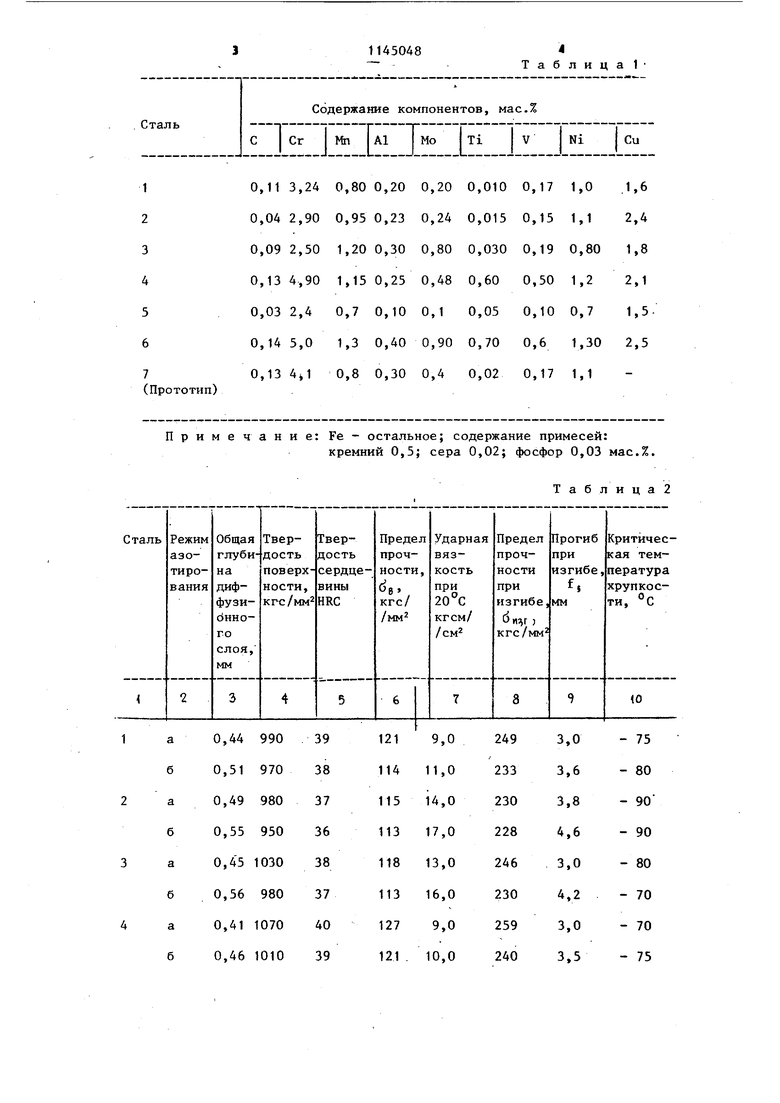

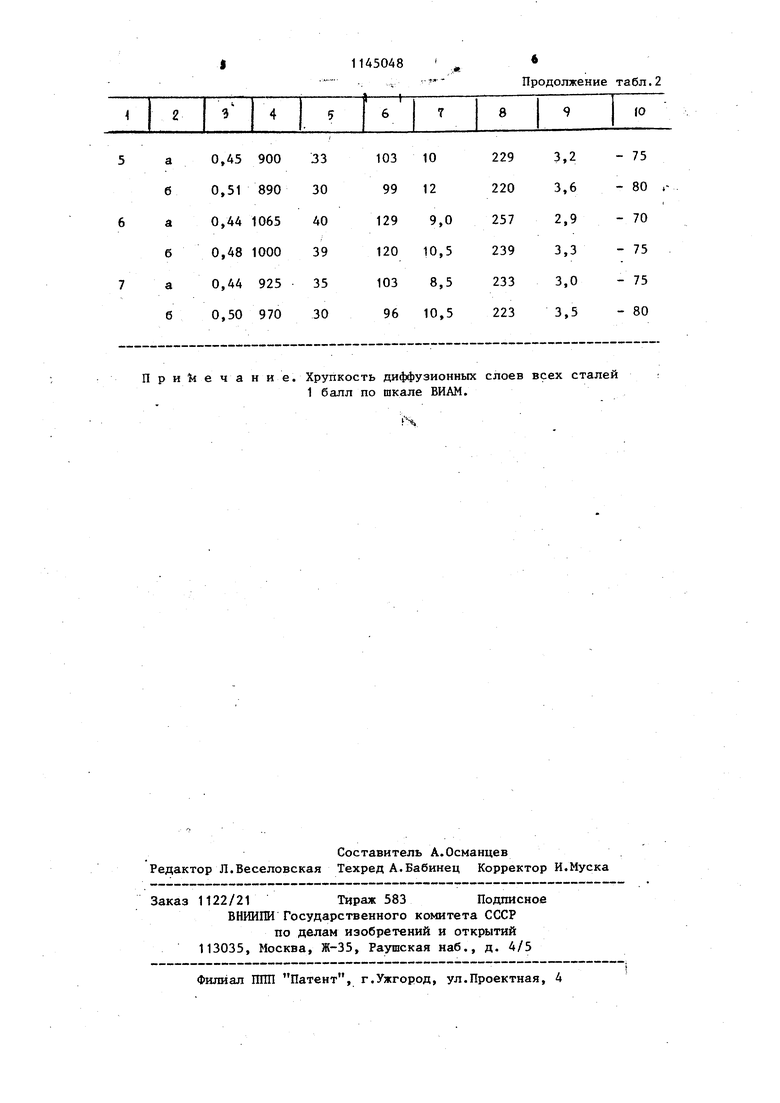

СХ) Изобретение относится к черной металлургии и может быть использов но при получении азотируемых стале которые могут быть использованы дл изготовления широкой номенклатуры деталей в различных отраслях машин строения (станкостроение, буровая техника и т.д.), работающих при ни ких температурах на износ в услови одновременного воздействия знакопе менного изгиба и контактных нагрузок. Известна сталь lj следующего химического состава, мас.%: УглеродДо 0,05 Хром1,5-5 Марганец0,3-0,8 Никель0,5-1,5 Молибден . До 0,25 АлюминийДо 0,25 ТитанДо 0,25 Медь1,5-3,5 Ниобий0,02-0,45 БорДо 0,005 Однако данная сталь не обладает требуемым комплексом механических свойств. Наи)олее близкой к предложенной по технической сути и достигаемому результату является азотируемая конструкционная сталь 2, содержащая следующие компоненты, мас.% Углерод . 0,04-0,13 Хром2,5-4,9 Марганец0,8-1,2 Никель0,8-1,2 Молибден0,2-0,5 Алюминий0,2-0,3 Титан0,01-0,6 Ванадий0,15-0,5 ЖелезоОстальное Недостатком такой стали является пониженная прочность сердцевины деталей, азотированных при высоких те пературах (575-600°С). Целью изобретения -является повьш ние прочности сердевины деталей при сохранении твердости и пластичности диффузионного слоя и крит ической те пературы хрупкости. Поставленная цель достигается тем, что азотируемая конструкционна сталь, содержащая углерод, хром, марганец, алюминий, молибден, титан ванадий, никель и железо, дополнительно содержит медь при следующем соотношении компонентов, мас.%: Углерод0,04-0,13 Хром2,5-4,9 Марганец0,8-1,2 Алюминий0,2-0,3 Молибден0,2-0,8 Титан0,01-0,6 Ванадий0,15-0,5 Никель0,8-1,2 Медь .1,6-2,4 ЖелезоОстальное Сталь такого состава позволяет получить после высокотемпературного азотирования при 575-600 С более высокие механические свойства сердцевины деталей: dg 113-127 кгс/мм, d,г 226-259 кгс/мм% HRC 36-40, обеспечивая образование диффузионных слоев общей глубиной 0,41-0,56 мм с высокой поверхностной твердостью 950-1050 кгс/мм. Кроме того, азотированные слои обладают высокой пластичностью и микротвердостью по всей глубине. В открытых индукционных печах выплавляют стали, состав которых приведен Втабл. 1. Стали закаливают на воздухе с 900°С, что обеспечивает прокаливаемость более 200 мм, и подвергают газовому азотированию по режимам 575°С, 12 ч (а) и 600°С, 12 ч (б). Свойства сталей приведены в табл. 2 . Из табл. 2 следует, что стали, содержащие компоненты ниже нижнего предела, не имеют необходимой прочности из-за более низкой отпускоустойчивости, примерно равной прототипу. Содержание компонентов вьше верхнего предела не дает дополнительных преимуществ, стоимость стали повьшается. Предлагаемая сталь позволяет создавать конструкцииj работающие при низких температурах в условиях повьшенных конкретных нагрузок, что дает по сравнению с известной азотируемой сталью 10ХЗГНМФТ экономический эффект в размере 820 000 рублей.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Азотируемая сталь | 1981 |

|

SU949013A1 |

| Азотируемая сталь | 1981 |

|

SU939586A1 |

| Сталь | 1979 |

|

SU789627A1 |

| Чугун | 1983 |

|

SU1090750A1 |

| Сталь | 1981 |

|

SU1086028A1 |

| АЗОТИРУЕМАЯ СТАЛЬ ДЛЯ ЗУБЧАТЫХ КОЛЕС | 2014 |

|

RU2553764C1 |

| СТАЛЬ | 2013 |

|

RU2532662C1 |

| Чугун для кованых валков | 1980 |

|

SU1028734A1 |

| Конструкционная сталь | 1979 |

|

SU821526A1 |

| Сталь | 1982 |

|

SU1068533A1 |

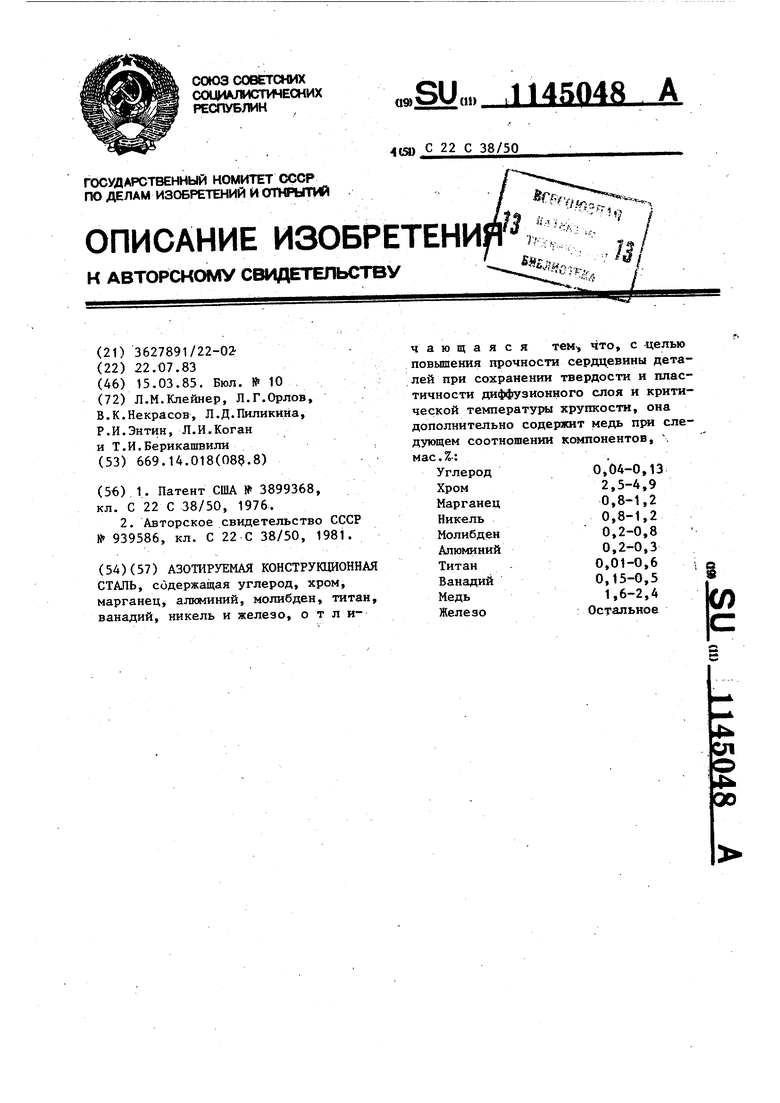

АЗОТИРУЕМАЯ КОНСТРУКЦИОННАЯ СТАЛЬ, содержащая углерод, хром, марганец, алюминий, молибден, титан, ванадий, никель и железо, отлиЛ чающаяся тем-, что, с -целью повышения прочности сердцевины деталей при сохранении твердости и пластичности диффузионного слоя и критической температуры хрупкости, оиа дополнительно содержит медь при следующем соотношении компонентов, мас.%: 0, Углерод 2,5-4,9 Хром 0,8-1,2 Марганец 0,8-1,2 Никель 0,2-0,8 Молибден 0,2-0,3 Алюминий 0,01-0,6 Титан 0,15-0,5 Ванадий 1,6-2,4 Медь (Л Железо Остальное

0,11 3,240,800,200,20 0,04 2,900,950,230,24 0,09 2,501,200,300,80 0,13 4,901,150,250,48 0,03 2,40,70,100,1 0,145,01,30,400,90 0,13 4И0,80,300,4 7 (Прототип) Примечание: Fe- остальное; содержание примесей: кремний 0,5; сера 0,02; фосфор 0,03 мас.%. 0,0100,171,0.1,6 0,0150,151,12,4 0,0300,190,801,8 0,600,501,22,1 0,050,100,71,5 0,700,61,302,5 0,020,171,1 Таблица 2 и е. Хрупкость диффузионных 1 балл по шкале ВИАМ.

Продолжение табл.2 слоев всех сталей

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3899368, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Азотируемая сталь | 1981 |

|

SU939586A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-03-15—Публикация

1983-07-22—Подача