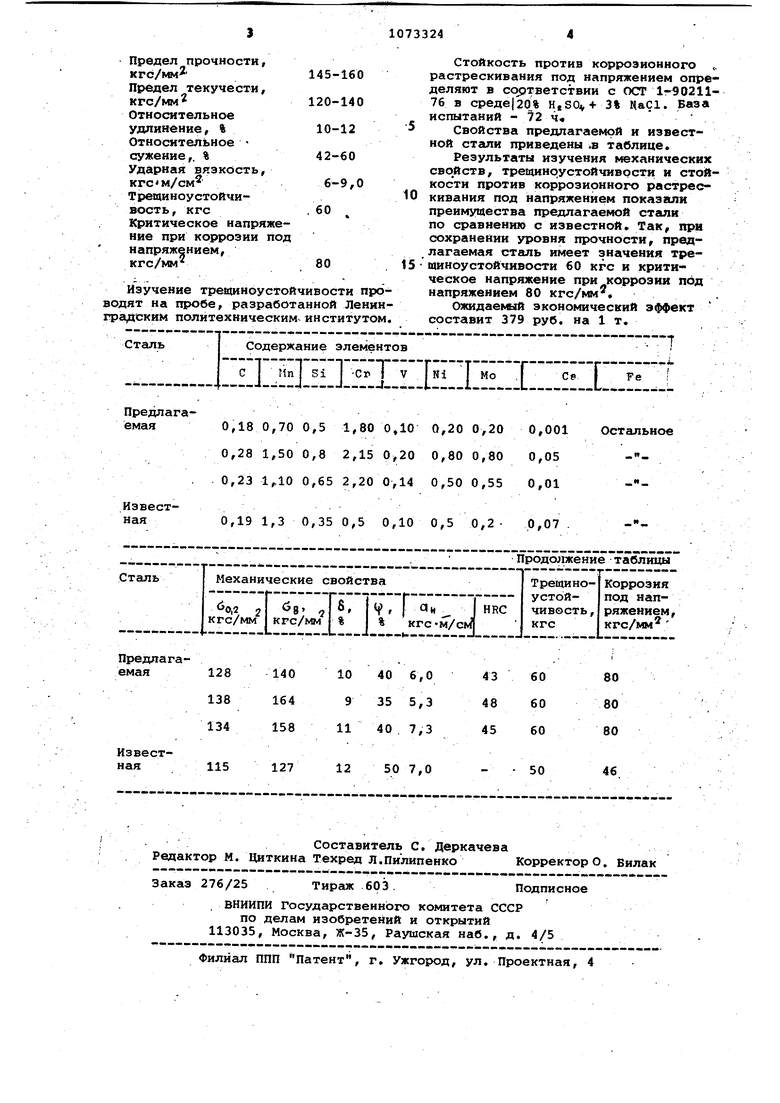

Изобретение относится к металлу гии, а именно к производству конст руктивных сталей высокой прочности используемых для изготовления литы тяжелонагруженных деталей, к кот(н предъявляются требования по тре14и неустойчивости в сочетании с повышенной стойкостью против коррозион го растрескивания под напряжением Известна литейная конструкционная стгшь.иьюгахая следукхаий хими |ческий состав, вес.%: Углброд0,24-0,28 Марганец . 1,5-1,8 Кремний0,8-1,0 Хром1,8-2,2 Ванадий0,15-0,20. , Церий0,05-0,08 Магний0,005-0,01 Железо Остальное l Данная ст1с1ль обеспечивает Предел прочности, кгс/мм2140-160 Предел текучести, кгс/мм 120-130 Относительное удлинение, % 8-10 Относительное сужение, % 25-35 Ударная вязкость, кгс. Треииноустойчивость, кгс 45 Критическое напряжение при коррозии под напряжением, I кгс/мм 40 Однако эта сталь при весовом уровне прочности имеет недостаточн высокие пластические свойства, тре щиноус ойчивость и СТОЙКОСТЬ проти коррозионного растрескивания под напряжением, что сгпцественно огран чивает возможность ее применения при изготовлении ответственных дет лей, работающих в агрессивных усло ях, и повышает, возможность выхода из строя узлов и деталей из этой стали вследствие внезапного корроз ониого растрескивания. Наиболее близкой к предлагаемой По технической сущности и достигаемому результату является сталь, содержащая, вес.%; Углерод0,17-0,23 Марганец1,0-1,4 Кремний 0,17-0,45 ХРОМ , 0,35-0,75 Никель0,35-0,75 .Ванадий0,06-0,14 Молибден 0,10-0,20 один из компонентов группы, содержащей кальций 0,002-0,15 и селен Остальное (2 Железо Эта сталь имеет недостаточную прочность, коррозионно-механичейкие свойства и трещиноустойчивость. Цель изобретения -. повышение трещиноустойчивостн и стойкости против коррозионного растрескивания под напряжением при сохранении высокого уровня прочностных свойств. Для достижения указанной цели сталь, содержащая углерод, марганец, кремний, ХРОМ, ванадий, никель, молибден; кальций и железо, содержит компоненты при следующем соотнсяиенйи, мас.%: Углерод0,18-0,28 Марганец0,7-1,5 Кремний0,5-.0,8 Хром1,8-2,2 Ванадий0,10-0,20 Никель0,2-0,8 Молибден0,2-0,8 Кальций0,001-0,05 ЖелезоОстальное Обеспечение повышенных значений трёщиноустойчивости и стойкости против коррозионного растрескивания под напряжением достигается за счет легирования стали никелем и молибденом и микролегированйя кальцием. Это связано с тем, что введение никеля до 0,2-0,8% приводит к уменьшению количества 5 -феррита при первичной кристаллизации стали и стабилизации аустенита, а введение кальция подавляет ликвацию легирующих элементов по границам зерен, стабилизирующих 8-феррит (хром, кремний, ванадий), и тем самым способствует полному его превращению в аустенит при дальнейшем охлаждении и нагреве под закалкуо Получение более однородной структуры литого металла, отсутствие в его структуре S -феррита приводит к повышению пластических характеристик и трёщиноустойчивости, а также повьгцению стойкости к коррозии под напряжением. Наряду с этим легирование указанными элементами позволяет снизить температуру нагрева под закалку за счет снижения критической точки Ас Сталь выплавляют в 5 О О-килограммовой печи с основной футеровкой. Никель и молибден вводят в чистом виде, а кальций в ковш в виде лигатур. Механические свойства определяют на заготовках, вырезанных из пробных брусков по ГОСТ 977-75, после термической обработки по режиму: нормгшизация 920®с, отпуск , закалка 870°С в масле, отпуск . Сталь обеспечивает следующий: уровень механических свойств:

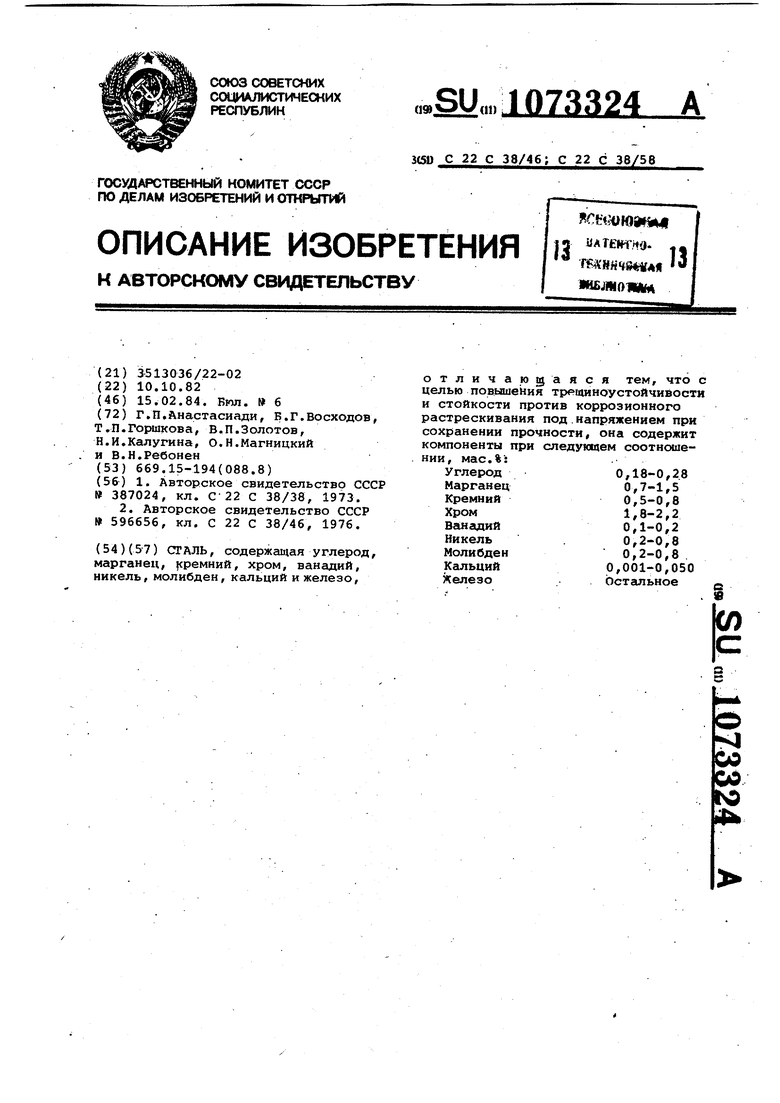

Предел прочности, кгс/лж 145-160

Предел текучести, кгс/мм2120-140

Относительное

удлинение, % 10-12 Относительное сужение,. %42-60

Ударная вязкость, кгсм/см 6-9,0

Тревнноустойчивость, кгс. 60

Критическое напряжение при коррозии под напряжением, кгс/мм 80

Изучение трещиноустойчивости проодят на пробе, разработанной Ленинрадским политехническим- институтом.

Стойкость против коррозионного растрескивания под напряжением определяют в С9ртветствии с ОСТ 1-9021176 в среде|20 % 3% «aCl. База испытаний - 72 ч«

Свойства предлагаемой и известной стгши приведены .в таблице.

Результаты изучения механических , трещиноустойчиврсти и стойкости против коррозионного растрес0 кивания под напряжением показали преимущества предлагаемой стали по сравнению с известной. Так, при сохранении уровня прочности, предлагаемая стгшь имеет значения тре5 вдиноустойчивости 60 кгс и критическое напряжение при коррозии под напряжением 80 кгс/мм.

Ожидаемый экономический эффект составит 379 руб. на 1 т.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав сварочной проволоки | 1982 |

|

SU1092024A1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И БЕСШОВНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2002 |

|

RU2243284C2 |

| КОРРОЗИОННОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 1993 |

|

RU2039122C1 |

| СТАЛЬ КОРРОЗИОННО-СТОЙКАЯ В СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ НЕФТЕГАЗОВЫХ МЕСТОРОЖДЕНИЙ | 2022 |

|

RU2810411C1 |

| ТРУБА БЕСШОВНАЯ НЕФТЯНОГО СОРТАМЕНТА ВЫСОКОПРОЧНАЯ В СЕРОВОДОРОДОСТОЙКОМ ИСПОЛНЕНИИ | 2016 |

|

RU2629126C1 |

| Аустенитная коррозионно-стойкая сталь с азотом | 2019 |

|

RU2716922C1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2012 |

|

RU2499075C1 |

| Литейная сталь | 1979 |

|

SU836191A1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2001 |

|

RU2214474C2 |

СТАЛЬ, содержащая углерод, марганец, ; ремний, хром, ванадий, никель, молибден, кальций и железо. отличающаяся тем, что с целью повышения трещиноустойчивости и стойкости против коррозионного растрескивания под.иапряжением при сохранении прочности, она содержит компоненты при следующем соотношении, мас.%: Углерод0,18-0,2.8 Марганец0,7-1,5 Кремний0,5-0,8 Хром1,6-2,2 Ванадий0,1-0,2 Никель . 0,2-0,6 Молибден 0,2-0,8 . Кальций0,001-0,050 ЖелезоОстальное г (Л

0,28 1,50 0,8 2,15 0,20 0,80 0,23 1ДО 0,65 2,20 0,14 0,50 Извест0,19 1,3 0,35 0,5 0,10 0,5 ная

Продолжение таблицы 0,80 0,05 ,55 0,01 ,2- 0,07.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЛИТЕЙНАЯ КОНСТРУКЦИОННАЯ СТАЛЬ | 0 |

|

SU387024A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Конструкционная сталь | 1976 |

|

SU596656A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-02-15—Публикация

1982-10-10—Подача